矿渣硫酸盐复合胶凝材料在路基中的试验研究

刘诚斌,岳 涛,樊建领

(1.北京农业职业学院 水利与建筑工程系,北京 102442;2.北京市劳动保护科学研究所,北京 100054;3.兰州理工大学 能源与动力工程学院,甘肃 兰州 730050)

在土壤固化工程中,采用传统的石灰、水泥、粉煤灰等土壤固化材料,存在着一定的不足之处。例如:石灰土形成的固化体强度形成缓慢,往往影响施工进度,特别是石灰土干缩大、易开裂、易软化、水稳性差。水泥土也存在干缩较大、易开裂等问题,而且,暴露的水泥土易因水泥水化反应、环境温度、湿度的变化造成体积的不均匀变化而产生裂缝,这种裂缝的出现,会导致固化体(水泥土)的抗压强度、抗渗、抗冻和抗冲刷性能降低[1-3]。水泥土中大量采用水泥作为固化剂,也增加了工程成本。近年来,石灰—粉煤灰被我国相关部门广泛用于道路基层、底基层的稳定处理,但在使用中发现,石灰—粉煤灰土的早期强度低,直接影响施工进度,另外,二灰土也存在水稳性差的缺点,影响了工程质量。

1 原材料及试验方法

1.1 原材料

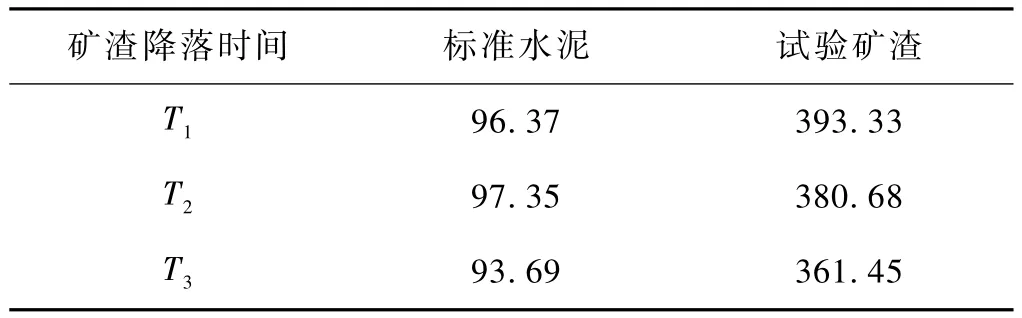

本次试验所用的矿渣硫酸盐复合胶凝材料是由高炉矿渣、生石膏和生石灰配制而成。其中,高炉矿渣的密度2.97 g/cm3,主要化学成分为SiO2、Al2O3和CaO。其比表面积的测试见表1。

根据上述试验所记录的标准水泥与矿渣的下降时间,矿渣的比表面积为

式中,Ss为标准水泥的比表面积(cm2/g);Ts为标准水泥的降落时间(s);S为试验矿渣比表面积(cm2/g);T为试验矿渣的降落时间(s)。

表1 标准水泥和矿渣降落时间记录 s

本试验用的水泥为标准32.5 R普通硅酸盐水泥,其比表面积Ss=3 000 cm2/g。由上式计算所得矿渣的比表面积分别为6 054 cm2/g,5 953 cm2/g和5 802 cm2/g,取其平均值为 S=5 936 cm2/g。

为了与水泥土和石灰土做比较,还要用到32.5R普通硅酸盐水泥和普通生石灰。本次试验用土为北京地区的普通黄土。

1.2 试样制备

试验时,将矿渣、生石灰和生石膏按照一定的配比配置固化剂,然后将固化剂与黄土充分拌匀,在拌合后1 h内,按照最优含水量和最大干密度采用静压法成型尺寸为φ5 cm×5 cm的圆柱体试件。试件在标准养生箱(湿度95%,温度(25±2)℃左右)中保湿养生。

1.3 试验方法

1)无侧限抗压强度试验:将各配合比下的固结土试样养护到一定龄期,测定无侧限抗压强度。

2)水稳性试验:将各配合比下的固结土试样一部分标准养生到7 d,另一部分标准养护6 d,第7 d浸水24 h,然后测定无侧限抗压强度。

2 试验结果与分析

2.1 试验配比及其强度特征

将矿渣、生石灰和生石膏按照一定的配比进行净浆试块的试验,考虑到矿渣的水化需要较强的碱性环境,进而试配的过程是将生石灰的含量从小到大依次试配,试配的配合比见表2。

表2 固化剂用料配比

将上述配比的固化剂按照掺入量10%的比例掺入到黄土中,无侧限抗压强度试验和水稳性试验结果见图1。

从图1两条曲线的走势可见,7 d水养强度与7 d标养强度有着相同的规律,随着生石灰掺入量的增加,固结土试块的强度也有着明显的提高。这是因为生石灰本身不但能够固结土,而且,随着生石灰掺入量的增加,可以为矿渣提供更强的碱性环境,使得矿渣充分水化生成凝胶体。当掺入量加大到45 g时,抗压强度值达到了峰值,标准养护7 d强度达到了12.88 MPa,水养7 d强度达到了6.41 MPa。但是,随着生石灰掺入量的继续增加,固结土的强度不升反降,尤其在水养的条件下,固结土强度下降得非常明显。这主要是由于石灰的吸水膨胀的作用,使得土体内部出现了裂纹,从而降低了固结土的强度。

2.2 与水泥土和石灰土的对比试验

将上述的最佳配合比固化剂与水泥和石灰进行固结土的对比试验,掺入量为10%,试验结果见图2。

图1 不同配比下固结土强度变化曲线

图2 对比强度试验

上述结果明显发现,无论是标养条件下,还是水养条件下,矿渣硫酸盐复合胶凝材料固结土强度要比水泥土和石灰土高很多。以7d标准养护的强度为例,矿渣硫酸盐复合胶凝材料固结土强度是水泥土的两倍多,比石灰土要高出数倍。可见,该固化剂具有早期强度高的特点。在进行水稳性试验中,当试块入水瞬间,石灰土会产生大量的气泡,不到5 min时间,石灰土试块就完全坍塌在水中;水泥土试块也会产生较多的气泡,当浸泡24 h后,水泥土表面产生了较多裂缝;而矿渣硫盐酸复合胶凝材料固结土试块产生的气泡较少,浸泡24 h后,表面也无明显的裂缝,水稳性较好。

2.3 固结土其它指标的测定

在对北京黄土进行强度测试确定该固化剂的最佳配比后,对固结土其它指标也进行了测试,包括塑性指数、干缩率和承载比等。

2.3.1 塑性指数

按照最佳配比配制固结土混合样,固化剂掺入量10%,分别测定固结土和素土的塑性指数Ip,试验结果见表3。

表3 固结土和素土塑性指数

从表3可以看出,掺入固化剂后,土体的塑性指数得到了明显的改善。不加入胶凝材料时,土的 Ip为13,当掺入量为10%时,Ip降低到了9.2,这说明土的可塑性在不断增强。

2.3.2 干缩率

干缩率分为径向和轴向两种,试验结果见表4。

表4 不同固化剂掺入量养护7 d干缩率

从表4可以看出,固化剂的加入对土体的干缩率有着一定的影响。不加入固化剂时,径向和轴向干缩率都比较大,分别为0.73%和1.21%,当固化剂的掺入量为10%时,径向和轴向的干缩率分别为0.18%和0.25%,较素土大幅度下降。这说明,加入固化剂后土体的抗形变能力有所增强,更适合于工程应用。

2.3.3 承载比

承载比是用来衡量材料承受荷载能力的一个指标。试验结果见表5。从表5可以看出,掺入固化剂后固结土样的承载比由素土的3.8%增长到42%,增长幅度较大,说明10%固化剂掺入量的固结土样对荷载的承受能力有较大幅度的提高。

表5 不同固化剂掺入量承载比

2.4 矿渣硫酸盐复合胶凝材料固结土反应机理分析

矿渣硫酸盐复合胶凝材料固结土的整个反应过程如下所述。

2.4.1 离子交换和团粒化作用

土作为一个多相散系,当它和水结合时,表现出一般的胶体性质,大多数的土粒在天然状态下带负电,土颗粒为阳离子层所包围形成胶体微粒(例如,土体中含有最多的二氧化硅,遇水后形成硅酸胶体微粒,其表面常常有Na+和K+),它们能和此胶凝材料水化生成的氢氧化钙中的钙离子Ca2+进行等当量吸附交换,这种离子交换的结果,使大量的土颗粒形成较大的土团。同时,也为胶凝材料中的矿渣提供了连续性的碱环境,使得矿渣得到更充分的水化,从而提高了固结土的强度。

2.4.2 矿渣—土体间的物理化学反应

随着胶凝材料的水化反应的深入,溶液中析出大量的Ca2+,当钙离子的数量超过上述离子交换的需要量后,则在碱性的环境中,使组成黏土矿物及矿渣的二氧化硅及三氧化铝胶质的一部分或大部分发生化学反应[4]。随着反应的深入,生成不溶于水的稳定结晶矿物,其化学反应为

水化硅酸钙和水化铝酸钙结晶的长大与土颗粒相搭接,形成空间网络结构,从而增加了此种固结土的强度。

2.4.3 生石膏对强度的影响

生石膏的掺入对强度有重要贡献的原因在于,生石膏可与上述水化反应产物中的水化铝酸钙生成另一种晶体结构的产物,即钙矾石。这种晶体的强度高且体积膨胀,生成的晶体能够很好地填充在土粒缝隙之中,使得土体结构紧密。同时,这种晶体的溶解度极小,可以使得土体产生很好的抗渗性能。该产物具有针棒状结构,广泛分布在土体内部,对土体强度的提高有着至关重要的作用。

2.4.4 碳酸化作用

除了上述反应外,矿渣复合胶凝材料水化物中游离的氢氧化钙吸附水中和空气中的二氧化碳,生成不溶于水的碳酸盐:

3 结论

1)通过对北京黄土的固结试验,确定了此矿渣硫酸盐复合胶凝材料的物料之间的最佳配比为生石灰∶矿渣∶生石膏 =9∶14∶3。

2)从固结土强度本身来看,当矿渣硫酸盐复合胶凝材料掺入量10%时,水稳性试验后的强度达到6 MPa以上。

3)矿渣复合胶凝材料使得固结土的早期强度、塑性指数、干缩率和承载比均有了很大程度的改善和提高,是一种比较理想的土壤固化剂。

4)矿渣复合胶凝材料的主要成分是高炉矿渣,掺量已经在50%以上,不但节约了水泥熟料,降低了材料成本,更重要的是利用了工业废渣,减少了环境污染。

[1]侯永峰,龚晓南.水泥土的渗透特性[J].浙江大学学报(工学版),2000,34(2):189-193.

[2]MILER G A,AZAD S.Influence of soil type on stabilization with cement kiln dust[J].Construction and building materials,2000,26(14):89-97.

[3]TAVENAS F,JEAN P,LEBLOND P.The permeability of natural soft clays[J].Canadian Geotechnical Journal,1983,20(4):629-635.

[4]谢海超,张辉,李彦兵.水泥作为填料在沥青混凝土中的应用[J].公路交通科技,2002,19(5):62-64.