白莲河抽水蓄能电站球阀密封损坏原因分析与处理

杨聚伟,徐国华,张成华,李 想

(1.湖北白莲河抽水蓄能有限公司,湖北 罗田 438600;2.浙江桐柏抽水蓄能有限公司,浙江 天台 317200)

1 工程概况

白莲河抽水蓄能电站4台主进水球阀 (以下简称 “球阀”)由法国ALSTOM供货 (韩国堵山生产),并对安装、调试质量负责。安装由葛洲坝集团机电建设公司完成。球阀过流直径3 500 mm,是目前世界上最大的球阀。

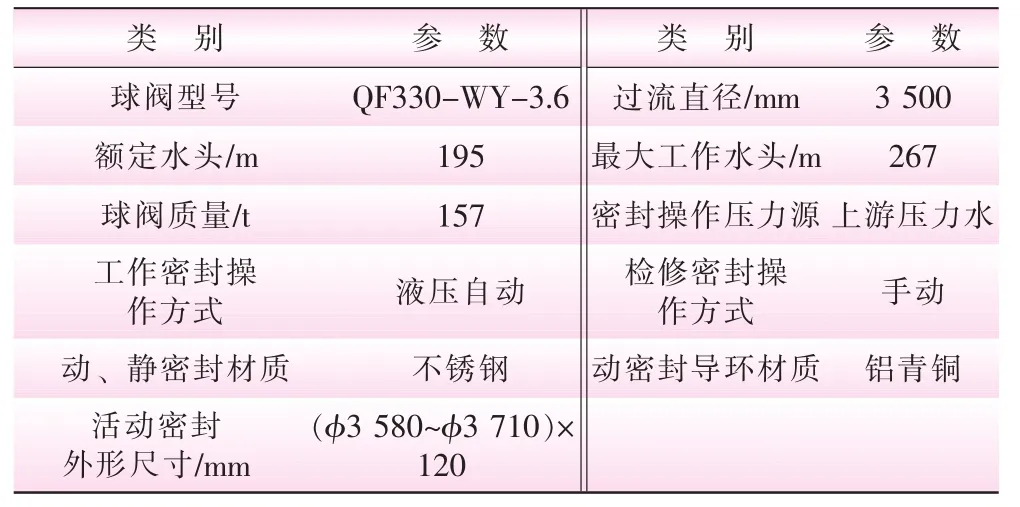

由于抽水蓄能电站的特殊性,要求球阀既要有良好的密封效果,又要开关稳定、可靠、迅速。球阀采购合同中对密封性能做了明确规定:工作密封在最大静水压力作用下的最大漏水量,包括旁通阀的漏水量初期应为零,保证期内不应大于0.4L/min,检修密封不允许漏水;对操作次数的规定是:每天动作次数不少于15次。电站球阀及密封技术参数见表1。

表1 电站球阀及密封技术参数

2 电站球阀的主要技术问题

2.1 密封的结构设计

球阀设有上、下游两道密封,结构基本相同。密封由嵌入阀体侧空腔内的活动密封环与相邻阀芯上的固定密封环组成,均采用不锈钢锻件,两者相互配合形成钢体线性密封。活动密封环是与鞋型类似的活塞式密封,相对于T形密封和L形密封其断面尺寸小,刚性差,受压变形大,但是可以较大的补偿活门的扰度变形。活动密封环上的非金属密封采用槽用O形密封,固定密封环用螺栓固定,防松方式采用焊接螺栓挡板方式。

2.2 密封动作原理

球阀密封活动环尾部面积大于头部,正常运行时活动环在两端水压差作用下在嵌入阀体的铝青铜导环上滑动,接触或分离固定密封环,实现密封正常投退。在密封调试时通过加压泵加压活动环尾部投入腔和中部退出腔来手动控制密封投退。

球阀上游侧密封为检修密封,并设有16个机械锁锭,在下游密封检修或上游流道未排水而进入蜗壳工作时手动投入。下游密封为工作密封,随球阀开闭自动投退。上游密封设计行程6.25 mm,下游密封设计行程9 mm,在活动环尾部轴向均匀设置3个位置传感器,在密封投入腔各设一个压力开关,共同反应密封位置。当前设置为检测到压力达到信号即认为密封投入;同时检测到4个位置传感器和压力消失认为密封退出。较为苛刻的密封退出判据有利于防止密封未退出时球阀开启造成密封部件损坏。

2.3 制造的技术难点

大型球阀本体的装配均在制造厂进行,密封的加工尺寸不易控制。装配的重点和难点在于合理调整阀体、铝青铜导环、活动环三者之间的间隙,若间隙过小,考虑到导环、活动密封环等部件的变形情况,加压后活动环在摩擦力的作用下行程难以达到平稳状态,若间隙过大则密封效果不易保证。

2.4 安装的质量控制重点

球阀上游凑合节钢管焊接后,球阀上游法兰与水流中心线的垂直度难以控制,需要在上游凑合节法兰与球阀上游法兰面之间设置一个工地配装的中间法兰。这个法兰有一定的斜度,要能纠正球阀和上游凑合节的位置偏差。但是精确测量其尺寸和实际加工都有一定难度,安装质量不易保证。

3 1号球阀上游密封受损处理经过及原因分析

3.1 事件经过

2010年3月26日,电站1号引水流道 (1、2号机组共用)首次充水后由于流道漏水偏大排空检查。ALSTOM调试工程师应要求退出1号球阀上下游密封并打开球阀后,发现上游密封活动环和固定环密封面已严重刮伤。随后再次操作检查发现,球阀上游密封活动环投退行程非常小,局部为零。

问题发现后,考虑密封实际划伤情况,认为其已经丧失动作能力,不具备密封功能,决定将上游密封整体更换。由于更换上游密封需要查拆除球阀本体,解体上游密封,难度较大,综合2号机组有水调试进度压力,决定先用试验闷头封堵上游引水,再次充水开始2号机组有水调试。安装单位在厂家技术人员指导下更换了1号球阀上游密封活动环和固定环,在2号机组30天试运行前例行排水检查时再次安装,经检查其动作及密封情况良好,满足运行需要。

3.2 事件原因分析

根据ALSTOM调试工程师事件汇报及电站调试配合人员跟踪记录,结合上游密封解体分析,确定事件发生的主要原因有:

(1)在上游密封退出后首次开启球阀前没有确认上游密封实际位置即开启球阀,这是导致球阀上游密封磨损的直接原因。尽管1号球阀及上游密封已经在无水状况下动作多次,由于上游密封位置传感器未装,上游密封的投退仅靠作用于退出腔的加压泵压力来判断,有很大的不可靠性。而在首台球阀调试时ALSTOM调试工程师曾要求拆除DN300的球阀旁通管,派人实际检查上游密封位置,并用高压水枪冲洗密封环及附近管道。但因ALSTOM调试工程师的更换,这种清扫及检查密封实际位置的方法没有执行,在没有确定上游密封已可靠退出的情况下开启球阀,导致了密封损坏。

(2)活动环与其导环之间污物的粘滞作用限制了活动环的自由投退,这是密封受损的根本原因。活动环与其导环之间有3个密封圈,1个密封退出腔,内部涂有润滑脂。由于1号球阀从出厂到调试有较长的时间,密封解体后发现内部油脂明显固化;同时活动环外缘和导环接缝之间,尤其是下部位置有粘性杂物,这些污物的堵、拉作用同时存在限制了活动环移动。

(3)活动环中部退出腔退出压力作用面设计过小,在调试过程中难以提供足够的压力退出活动环,这是事故的一个潜在原因。活动环的投入侧面积是退出侧面积与手动退出腔面积之和,三者的面积比例约为6.5∶5.5∶1,手动退出腔面积过小就增大了正常运行时的退出侧面积,在球阀正常运行时虽然有足够的压力保证其退出,可靠性较高,但是调试提供的退出侧压力就偏小,稍有卡涩即不能保证密封退出。

4 2号球阀下游密封受损处理经过及原因分析

4.1 事件经过

2010年5月5日,2号球阀在无水调试过程中发现下游密封不能完全退出,操作下游密封并检查球阀下游钢管内部,在退出腔压力达到额定压力时密封上部1/3圈间隙约4 mm,在两倍压力时间隙约7 mm,完全泄压之后仍有1 mm间隙,而下部2/3圈基本上没有间隙。将压力水改为压力油注入密封投退腔润滑,第二天重新操作,密封亦不能退出,经检查活动环密封面有约500 mm长较严重划伤,最深处约3 mm,其他部位有较轻微的划痕,固定环完好。退出上游密封检查下游密封的止水效果,发现划伤部位漏水严重。经讨论决定立即更换活动环,全部完成后操作检查其运行正常。

4.2 事件原因分析

本次事件较1号球阀上游密封受损十分相似,解体后油脂固化及粘滞情况也相似,原因也基本类似。不同之处在于:①受损程度不同。1号球阀上游密封活动环和固定化均有严重磨损,磨损基本遍布整圈,2号球阀下游密封只有活动环轻微划伤。原因在于活动环投退时受到摩擦力不同。②结构不同。球阀上游密封法兰配装假接缝法兰之后由连接螺栓固定,活动环可能变形的原因有制造和安装两方面的因素;而下游密封是与下游套管直接连接,下游留有橡胶密封的伸缩节,活动环可能变形的原因只有制造原因。

5 球阀密封运行安全性评价及防范措施

电站3、4号球阀自安装调试以来没有出现过较大事故,经受了单机及双机甩负荷试验的考验,投产近两年来运行稳定。1、2号球阀虽然出现上、下游密封受损事件,但是经处理后运行正常,同样经过单机及双机甩负荷试验,尤其是2号球阀动水关闭试验的成功,经受了最为恶劣工况的考验。这表明电站球阀及其密封的选型、设计、制造、安装及调试总体上是成功的。

但是,两次相似的密封受损事件对工程本身造成了一定的影响,并且同期的张河湾、蒲石河抽水蓄能电站球阀密封也在调试阶段出现类似受损事件,说明大型球阀密封部件相关技术还有待于进一步完善,尤其是在调试阶段如何避免密封受损已成为一个急待解决的课题。结合上面分析,为尽量避免球阀密封受损,在投产前后建议采取以下防范措施:

(1)结合密封受损事件原因分析,优化密封结构设计,增大密封手动退出侧受力面积,不仅要考虑正常运行的需要,同时还要兼顾在调试时期用外接操作水源操作时同样有足够的压力使密封投退。

(2)确保密封制造的精度,改进制造及装配工艺,控制活动密封及导环变形,并加强过程验收。

(3)安装过程中要严格控制安装位置,尤其重视球阀上游假接缝法兰的测量、加工精度。

(4)调试过程中应注意:①在安装前清理并润滑球阀密封活动部位,尽量清理干净上游引水流道,避免污物附着在活动环上引起卡阻;②尽量在安装前临时操作密封投退,确保其动作可靠后再进行安装;③在调试初期,实际动作球阀时,要确认密封实际位置,尤其是从出厂到首次动作有较长时间的应用铅油等做好润滑、渗透处理;④尽早正确安装密封投退位置传感器及密封腔压力开关,作为辅助检测手段。

(5)在投运后应注意上游密封锁定螺栓在上游压力钢管排水、阀芯充水时不能投入,水压差变化可能使密封或锁锭受力过大而损坏。

6 结 语

球阀作为水电站的关键设备,对机组的事故保护及机组检修安全有着重要的作用,适应了抽水蓄能机组高水头、大容量的发展趋势以及其开关频繁的要求,有很好的运行性能。

白莲河抽水蓄能电站球阀作为目前世界上最大的球阀,从设计、制造到安装调试,从受损密封分析处理到安全稳定运行,标志着大型球阀关键技术上了一个新台阶,为今后大型球阀安全稳定运行积累了经验。

[1] 尹襄,周小南,夏晓坤,等.大型球阀制造技术研究及应用.东方电机, 2009(2):19-29.

[2] 林洪德,张利民,杜江.黑糜峰蓄能机组φ2.8 m球形阀的设计.东方电机,2009(4):23-31.