暗挖隧道超前小导管施工技术探讨

齐 涛

郑州市第一建筑工程集团有限公司(450000)

在隧道及地下工程施工中,遇到不良地层时,往往要进行地层预加固。在较小断面洞室开挖(一般跨度在6m以下的洞室)和局部小范围塌方的处理中,超前小导管以其施工工艺简单、施工作业空间要求较小、施工方案可以随时调整和显著的经济效益等特点在地层预加固时成为首选的方案之一。

在隧道开挖以后,隧道围岩将改变原来的初始应力状态,进行应力重分布,形成二次应力状态。小导管注浆在隧道开挖前就改变了围岩的初始应力状态,从而直接影响二次应力状态的结果。在形成二次应力过程中,小导管将起到支撑梁和锚杆的作用,从而改变二次应力分布状态,产生不同于未加固围岩的应力状态;另一方面,注浆改变了岩体的力学参数,主要是 E、μ、C、φ 值的变化,E、C、φ 值提高,μ值减小,这样就提高了围岩本身的自稳能力。通过这两方面的作用,使得地下洞室在开挖时,围岩塑性区出现的时间得到延缓并使围岩的塑性区减小。

1 超前小导管设计参数及施工工艺

本工程中超前小导管采用管径Φ42mm,壁厚3.25 mm的普通焊接钢管,单根长3.5 m,管身钻孔,孔径10mm,成梅花形布设。小导管在隧道中心线上180°范围内布设,环向间距300 mm,外插角呈10°~15°。每榀钢格栅开挖步距500mm,每两榀格栅打设一环,纵向间距1 m,施工时用机械打设,注浆机进行注浆。主要施工工序包括钻孔、布管、封孔、注浆四道工序,工艺流程见图1。

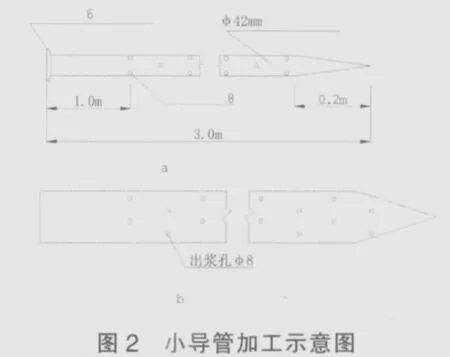

注浆管一端做成尖形,另一端焊上铁箍,在距铁箍端0.5~1.0 m处开始钻孔,钻孔沿管壁间隔100~200mm呈梅花形布设,孔位互成90°,孔径6~8mm,尾部置于格栅钢架上,并与格栅钢架焊接。小导管加工示意图详见图2。

2 双液浆的配置及特性

根据地质条件及围岩特性,注浆的目的等不同,注浆材料一般分为两类:第一类为水泥浆,其主要作用为增强钢管刚度。第二类为注水泥浆和水泥—水玻璃双液浆等化学浆液,其主要作用为:

1)浆液通过超前压注到岩体裂隙中经过物理化学作用,即能将破碎围岩或松散颗粒在短时间内胶结成整体,起到超前预支护作用,为隧道开挖施工安全提供保障和增强围岩的整体稳定性;

2)浆液填充岩(土)体的空隙,凝结固化后,阻隔了地下水向隧道的渗入,起到了堵水防水作用。在本工程施工中,小导管注浆材料为水泥—水玻璃双液浆,通过前期的现场注浆试验,注双液浆的效果明显优于单液浆,经测定水泥浆单液浆的固结时间一般为80 h;水泥水玻璃双液浆的固结时间一般为4 h,现将水泥—水玻璃双液浆的施工工艺予以重点探讨。

双液浆的特性主要反映在浆液黏度、颗粒度和凝胶时间长短,浆液配合比应由现场试验确定;浆液可采用水灰比为 0.8∶1~1.5∶1,水泥浆与水玻璃的体积比一般在 1∶0.3~1∶1,在此范围内随着水玻璃用量减少,其凝固时间缩短,也可加入食盐、三乙醇胺速凝剂等缩短凝结时间。当水泥浆与水玻璃的体积比在 1∶0.4~1∶0.6 范围时,浆液使加固体的抗压强度最高。我们实际在工程中采用的双液浆为1∶1水灰比的水泥浆和40°Be’的水玻璃,前者与后者的体积比为1∶1。水玻璃的比重理论推算为145/(145-40)=1.809 t/m3,1∶1水泥浆的实际试验比重为 1.512 t/m3,该双液浆初凝时间为2min,终凝时间为60min。

3 注浆压力

注浆小导管环向间距可根据地质变化通过试验确定。注浆试验的主要目的是选定注浆压力p、注浆半径r及注浆量。在选定注浆半径r后,可按两圆相交形成厚度等于30 cm确定孔距,注浆半径及孔距示意图见图3。

注浆压力是促使浆液在土层裂隙中流动扩散的一种动力,必须有足够的注浆压力来克服土层内天然水头压力和地层裂隙阻力,才能使浆液充分扩散填充,达到加固堵水的作用。因此,在浆液的黏稠度固定的情况下,注浆压力直接与土层内天然水头压力和地层裂隙阻力,才能使浆液充分扩散填充,达到加固堵水的作用。因此,在浆液的黏稠度固定的情况下,注浆压力直接与土层的裂隙宽度和粗糙度、孔隙率、裂隙发育程度、水头压力有关。压力过高亦会劈裂土体,因此注浆压力一般控制在0.2~0.5 MPa。

4 注浆量计算

小导管注浆单管浆液扩散半径一般为0.3~1.0 m。这与深孔超前围幕注浆的扩散半径2~4m(管径75~110mm、注浆压力为 1.5~4 MPa)有明显区别,故《隧道施工规范》中的注浆量计算公式(如式1)不能作为小导管注浆量的估算公式。

式中:Q1—注浆量,m3;R—扩散半径,m;H—注浆管有效长度,m;η—地层孔隙率,%;α—地层填充系数,0.7~0.9;β—浆液损耗系数,1.1~1.4。

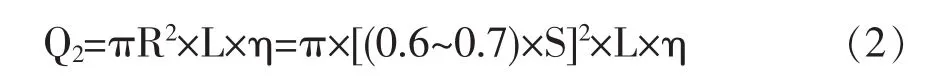

根据现场实际施工过程中的实际注浆量验证,以下计算公式相对符合实际单孔注浆量。

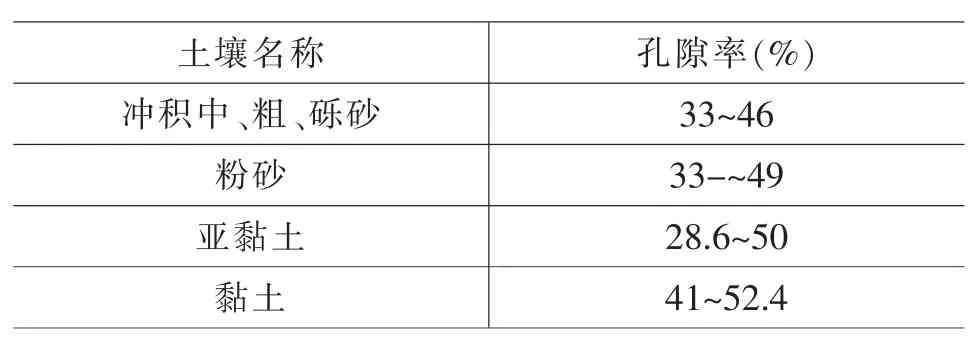

式中:Q2—注浆量,m3;S—小导管中心距离,m;L—小导管有效长度,m;R—考虑到注浆范围相互重叠的原则,扩散半径取(0.6~0.7)×S,m;η—土壤孔隙率,见表1。

表1 土壤孔隙率参数表

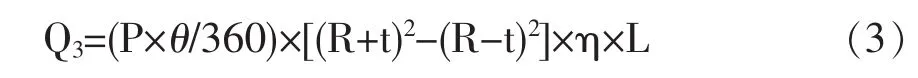

实际施工中因钻孔偏差或钻眼内的地质原因,注浆液窜浆或跑浆经常出现,每个注浆管内的注浆量很不均匀,因此理论单眼注浆量尚不能作为单孔注浆的一个控制指标,应以整环(排)小导管的理论推算总量作为控制指标。故按整环小导管上下各0.3~0.5 m范围的土体内均已注浆填充考虑,应以下列公式估算注浆总量。

式中:Q3—注浆量,m3;H—拱部小导管布设范围相对于圆心的角度;R—小导管位置相对于圆心的半径;t—浆液扩散半径,0.3~0.5 m;L—小导管有效长度,m;η—岩体孔隙率,%。

按此理可推算同一断面上单(环)排或多(环)排小导管的注浆总量。

5 施工控制注意事项

1)注浆前应对开挖掌子面及侧壁喷射厚度为5~10 cm的喷射早强速凝混凝土进行封闭作为止浆层。待止浆层有一定强度时方可注浆,防止浆液从各掌子面及其他导洞反渗。2)安装注浆管时,应在注浆与孔口掌子面相交处设置止浆装置,或者用胶泥(水玻璃与水泥)和麻丝缠绕,使之与钻孔孔壁充分挤压塞紧,实现注浆管的止浆和固定。胶泥未凝固到一定强度不得注浆。3)浆液应先经过过滤防止杂物进入注浆泵或进入小导管。4)如注浆孔有渗水现象,则注浆时应先注无渗水孔,后注有渗水孔。5)严格控制注浆压力,以防压裂开挖面。注浆机压力应与规定压力配套,不宜升压过快。注浆压力达到规定时应稳压一定时间,以利浆液进一步扩散和渗入。6)一个导管注浆时,相邻导管应打开止回阀让原来管内贮存的裂缝水从相邻的导管流出,当相邻的导管内流出浓浆时停止注浆,关闭相邻管的止回阀,再待达到控制压力时关闭该管的止回阀。7)配制的浆液应在规定的时间内用完。8)注浆时应严格记录注浆容器原有浆液体。