一种新型高精度溶解氧传感器的设计

郑贵林,徐沾伟

(武汉大学计算机学院,湖北武汉 430072)

0 引言

溶解氧是指空气中的分子态氧溶解在水中的浓度。天然水中溶解氧近于饱和值,水中微生物繁殖旺盛;水体受到有机物与还原性物质污染,溶解氧浓度下降。当溶解氧消耗速度大于空气中氧气向水中的溶解速度时,水中溶解氧浓度趋于零,此时厌氧菌得以繁殖,使水体恶化,所以,溶解氧浓度能够反映出水质的受污染程度。同时,对于水产养殖业来说,水中溶解氧对鱼类等的生长也有着至关重要的影响。当溶解氧低于4 mg/L时,就会引起鱼类窒息死亡。对于人类来说,健康的饮用水中溶解氧含量不得小于6 mg/L[1]。因此,水体溶解氧含量的测量,对于工农业的发展都具有重要意义。

目前,溶解氧测量方法主要有碘量法,光纤法,荧光法,电流测量法[2]。碘量法是纯粹的化学法,不适合做在线监测。光纤法与荧光工艺复杂,成本高。电流测量法主要是采用极谱式溶解氧电极,通过在电极阳极加0.685 V直流电压作为激励,电极阴极会输出nA级的弱电流。电流测量法测量原理简单,精度高,但是,极谱式溶解氧电极断电后需要有4~6 h的激化才能正常使用[3]。本文针对极谱式溶解氧电极的特点,设计了一种新型的溶解氧传感器,在保证测量精度、设备功耗的情况下,大大缩短了溶解氧测量时间。

1 工作原理

极谱式溶解氧电极由阴极、阳极、KCl电解液以及氧扩散膜组成,在阳极加上0.685 V直流电压激励,氧通过膜扩散进入电解液与Au电极和Ag电极构成测量回路,阴极会输出与氧浓度呈比例关系的nA级的弱电流信号。

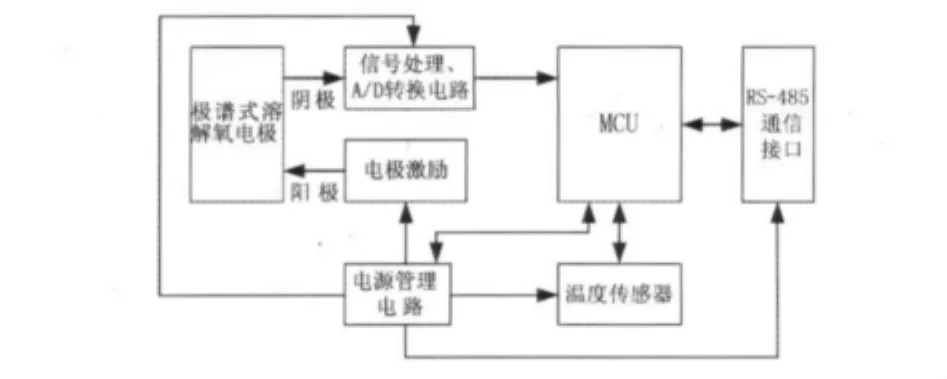

设备工作原理如图1所示,主要由极谱式溶解氧电极、MCU、激励、信号处理与A/D转换、温度传感器、RS—485通信接口六部分组成。MCU是设备的核心部件,负责电极模拟信号的采集、温度传感器的数据读取、电源控制电路的控制以及与上位机的通信。为实现设备的低功耗设计,设备工作分为休眠与工作两种模式。休眠时只有单片机与RS—485通信接口电路处于上电模式,其余电路均处于断电状态。当上位机需要读取传感器数据时,通过RS—485发送读取数据命令,唤醒处于休眠状态的设备,设备立即转为工作模式,设备各部分电路上电,MCU等待数据稳定,读取A/D转换器的转换值同时读取温度传感器的值,通过温度补偿算法计算出溶解氧值,通过RS—485接口发送到上位机。

图1 工作原理Fig 1 Working principle

2 结构设计

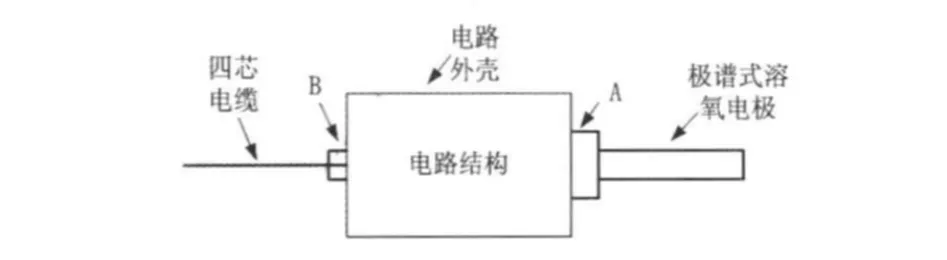

如图2所示,设备结构主要由极谱式溶解氧电极、电路结构、连接电缆三部分组成。电路板固定在电路外壳内。外壳采用防腐蚀的316 L不锈钢材料。外壳两端设计有2个螺纹接口A,B。A为一个六分管内牙,用于连接极谱式溶氧电极。B为一个M16内螺纹,用于连接防水接头,电缆通过防水接头引出。电缆采用防腐、防磨、耐候的水工电缆。设备的防水主要是依靠外壳两端的螺纹结构,在密封时,需在螺纹处涂抹汽车用汽缸密封胶。通过测试证明,设备可做到10 m水深防水。

图2 设备结构Fig 2 Device structure

3 硬件设计

3.1 MCU

MCU采用低功耗、高稳定性能的 NEC公司uPD78F0881单片机,采用CMOS工艺,QFP44封装,片内有2 k RAM,32 k ROM,两路异步串口,一路 CAN接口,2个16位定时器,8路独立的外部中断口,充裕的 GPIO。uPD78F0881具有工作、休眠、停止三种工作模式,在停止模式下,功耗可低至20 μA。由于其高稳定性能,广泛应用于汽车电子、工业控制等领域。

3.2 电源管理

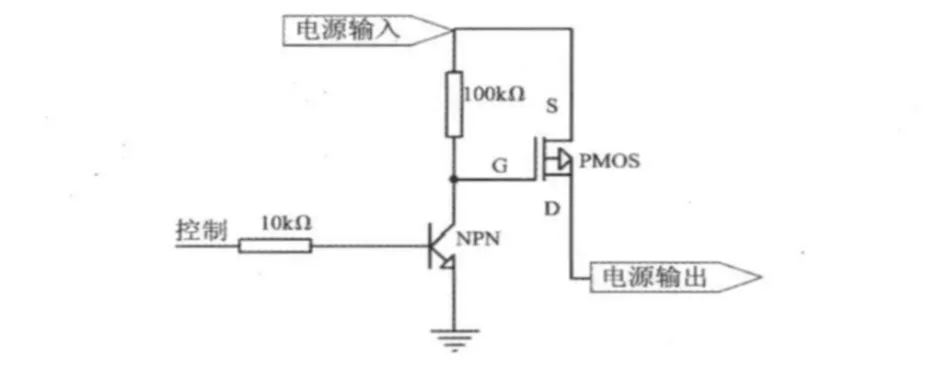

为了实现设备的低功耗设计,采用谁工作谁上电的工作模式。采用图3所示的电源控制电路,实现设备各部件上电、断电操作。

电源控制电路主要由1只NPN三极管、1只PMOS管组成,主要应用三极管电流导通、MOS管电压导通的工作特定。电路的控制端连接单片机IO口,电源输入端连接设备电源,负载电源连接到电源输出端。当控制端为低电平时,NPN三极管截止,PMOS管G端为高电平,PMOS管截止,电源输出端无输出;当控制端为高电平时,NPN三极管导通,PMOS管G端为低电平,PMOS管导通,电源输出端输出电压。

图3 电源控制电路Fig 3 Power control circuit

3.3 激 励

极谱式溶解氧电极激励源原理如图4所示,由精度为0.1%的电压基准源REF3312产生1.25 V的精准电压源,通过0.1%精度的电阻器R1,R2分压得到0.685V的电压,再经过低功耗运算放大器TLV2401构成的电压跟随器,输出极谱式溶解氧电极激励。由于极谱式溶解氧电极属于电化学原理,其阻抗必定不是恒定的,因此,加入一级电压跟随器,利用运算放大器输入阻抗大、输出阻抗小的特性,起到隔离作用,保证了激励输出的稳定性。

电压基准源与运算放大器均属于有源器件,如图4所示,电源不是直接加在有源器件的电源端,而是先传入一个二极管,接到法拉级电容器上,再由法拉级电容器对有源器件充电。在设备工作时,电源通过二极管对法拉级电容器充电,在断电时由于二极管的单向导通性,法拉级电容器只能对电压基准源与运算放大器供电,保证电极两端不管是在工作模式,还是在休眠模式均处于激励状态,大大减少了电极在测量时候的激励时间。

图4 激励原理Fig 4 Excitation principle

3.4 信号处理与A/D转换

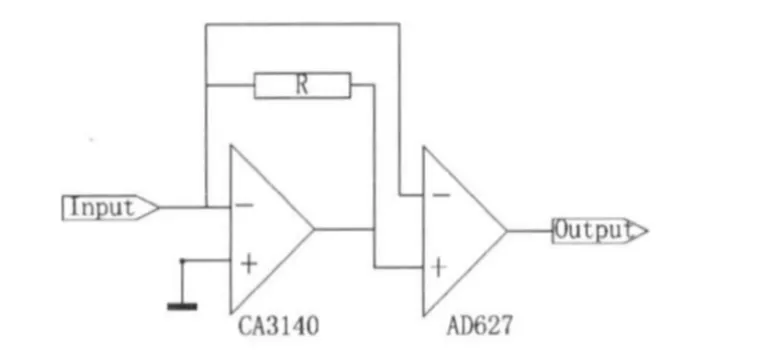

信号处理电路如图5所示,极谱式溶解氧电极输入的弱电流信号进入输入端,通过由CA3140构成的电流电压电路先将电流信号转换成电压信号,再经过精密仪表运放AD627放大5倍进入A/D转换器。

极谱式溶解氧电极的输出阻抗达到MΩ级,所以,第一级采用高输入阻抗的 CA3140,其阻抗高达1TΩ。第二级采用ADI公司的低功耗单/双电源供电的轨对轨仪表放大器AD627将转换的弱电压信号放大。AD627是一种低功耗的仪表放大器。它采用单、双两种电源供电模式,并可实现轨—轨输出。AD627的失调电压、失调漂移、增益误差和增益漂移均较低,因此,AD627可将用户系统的直流误差降到最低。

图5 信号处理Fig 5 Signal processing

A/D转换器采用18位MCP3421。MCP3421内部集成精度为0.5%的2.048 V的电压基准源,避免了由于外接基准源带来的干扰误差,内部集成前置放大器,采用I2C数字接口与单片机连接,通过I2C用户可配置前置放大增益,A/D转换周期,大大降低了设备成本,缩小了电路面积。采用2.5~5.5V的宽范围工作电压,降低了对电源的要求。

3.5 温度传感器

温度传感器采用美国Dallas公司出品的高精度数字温度片上传感器DS18B20。DS1820不需要外围器件,采用单总线方式与单片机IO连接,单片机IO按照规定的时序,即可读取温度值。

DS1820具有一个唯一的64位地址,可实现多传感器在单总线上的连接,内部自动具有温度修正算法,保证了输出精度[4]。

3.6 通信接口

设备采用工业标准的RS—485接口作为输出,可实现总线方式的多传感器连接。RS—485采用平衡式差分传输方式,抗干扰能力强,传输距离远,通信速率高,被大多数工业仪表作为与其他装置的主要通信方式[5]。为了提高设备工作的可靠性,防止雷击、感应电流等外来干扰影响设备正常工作,在RS—485输出端并联了TVS放电管与玻璃放电管。

4 软件设计

软件设计上采用规范化、标准化、模块化的设计方法。程序流程图如图6所示。

软件部分以NEC的PMPLUS为开发平台,使用C语言采用面向过程的思路编程。设备上电后系统初始化,主要包括单片机IO口初始化、I2C接口初始化、地址读取。设备进入休眠模式后,等待上位机通信中断唤醒,主要有读地址、设置地址、读数据。过程完成后程序再次进入休眠模式,等待下一次唤醒。

5 测试分析

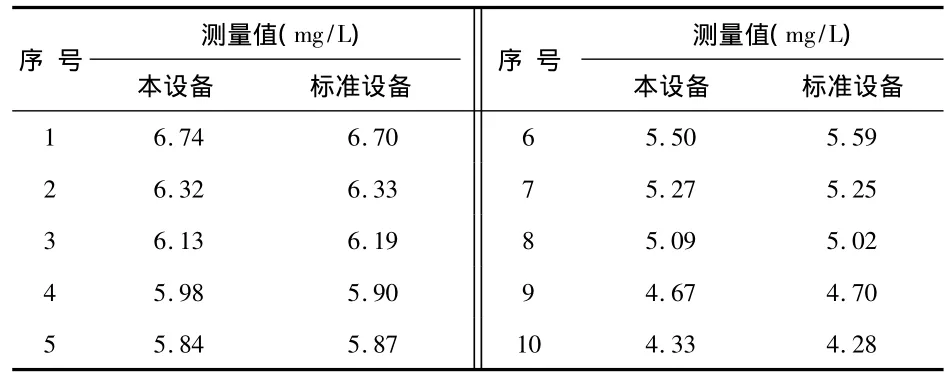

采用经过计量部门检测校准的溶解氧标准仪表与本文设计的传感器在同一环境下做对比测试。采用电阻丝加热的办法改变水体的温度。实验数据如表1。

图6 软件流程图Fig 6 Software flow chart

表1 实验数据Tab 1 Data of experiment

从表1可以看出:本文设计的设备与标准仪表的输出误差在±0.1 mg/L内,极谱式溶解氧电极的输出最大可测量20 mg/L,因此,本文设计的溶解氧传感器精度为0.5%。

6 结束语

本文介绍了基于极谱式溶解氧电极溶解氧传感器的测量原理,分析了硬件、软件设计过程。采用高精度的仪表运算放大器与18位的集成A/D转换器,提高了测量精度。采用法拉级电容器作为激励电路的后备电源,克服了极谱式溶解氧电极断电后激化时间长的缺点,提高了测量效率。

[1]戴文源,孙 力.水体溶解氧检测方法[J].安徽农学通报,2007,13(19):77 -79.

[2]赵馨惠,俞秀生.极谱式在线溶解氧分析仪有关问题探讨[J].化工自动化及仪表,2007(1):94-96.

[3]王 永,司 炜,孙德敏.膜式溶氧电极在线测量数学模型的建立与应用[J].自动化仪表,2003,24(2):8 -11.

[4]包敬海,樊东红,陆安山.基于 DS18B20的多点体温检测系统的研究[J].自动化与仪表,2010,25(2):20 -22.

[5]雷 杰,朱 骥,马学宗.智能溶解氧传感器的设计与开发[J].仪器仪表与分析监测,2007(2):28 -30.