火焰喷熔涂层与焊接接头性能研究

赵小辉,王东坡,邓彩艳,王 颖,徐 艳

(天津大学材料科学与工程学院天津市现代连接技术重点实验室,天津 300072)

焊接接头工作在海水环境中极容易被腐蚀,同时在波浪低频率的冲击作用下极容易致使其疲劳强度大幅度降低[1-4].据检测分析,处在海水中的焊接接头因环境的腐蚀存在一定程度的减薄,这不仅严重影响焊接结构的正常运行,同时可能造成巨大的经济损失和人身伤亡事故.因此,提高焊接接头在恶劣环境下的低周疲劳强度已成为焊接结构安全运行中一个亟待解决的难题.在已有的改善焊接接头疲劳强度的方法中,氩弧熔修、锤击等因劳动强度大、有副作用、效果不稳定而应用较少;相变应力法因焊缝金属韧性问题,应用的报道更为罕见;超声冲击法虽由于在高周/恒幅载荷下的有益效果及其无可比拟的操作性而最为引人注目,却还无法解决低周载荷下的焊接结构疲劳延寿问题[5-7].

为了解决高载荷下焊接接头的疲劳延寿这一世界性难题[8-10],笔者采用牌号为 Ni60A 镍基自熔性合金粉末喷熔于 Q235B 钢十字焊接接头上,既解决了焊接接头的修形问题,也保护了焊接接头受到恶劣环境的腐蚀,同时由于基体和涂层的冶金结合保证了接头能承受较大载荷.为此,笔者对焊接接头和涂层的冶金结合、焊接接头的低周疲劳等方面进行了细致研究,得到了较为可靠的研究结果.

1 试验方法和条件

1.1 试验材料及接头形式

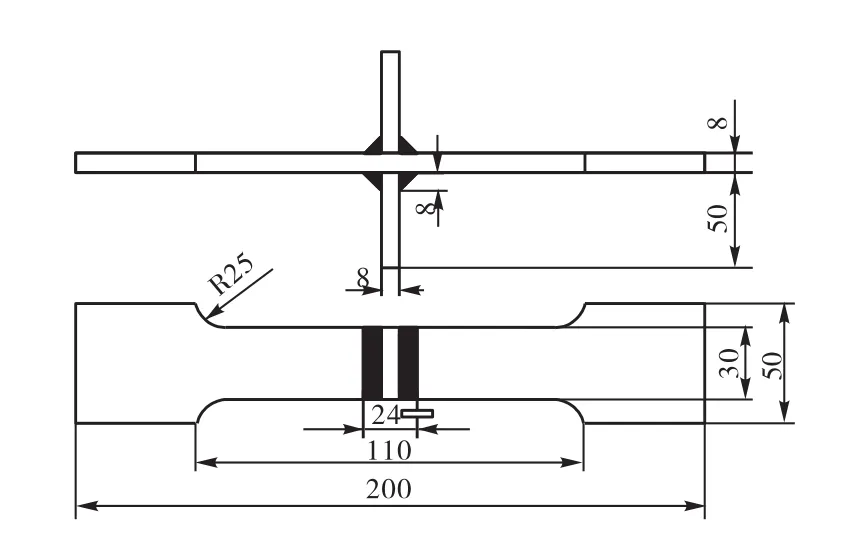

焊接接头母材为工程结构中常用的低碳钢Q235B板材,具有良好的机械性能和良好的焊接性,其力学性能如表 1所示.采用非承载角焊缝横向十字接头进行疲劳试验,具体几何形状和尺寸如图1所示.使用 CO2气体保护焊工艺进行焊接,焊丝牌号为H08Mn2Si,焊接参数如表2所示.喷熔涂层为Ni60A镍基自熔性合金粉末,其具有优良的综合性能,耐腐蚀、抗氧化、耐热、耐低应力磨擦磨损,韧性和耐冲击性较好.它具有优异的热喷涂、喷焊工艺性能,可用于海洋采油平台、工业锅炉等要求比较苛刻的使用条件中.扫描电镜下该粉末的形状和成分如图 2所示.由图 2可以看出,镍基合金粉末颗粒均匀且圆滑,具有较好的流动性,易于控制涂层的形状.能谱图表明,合金粉末颗粒的成分主要包含 Ni、Si、Cr等元素.

表1 Q235B钢的力学性能Tab.1 Mechanical properties of Q235B steel

表2 焊接参数Tab.2 Welding parameters

图1 十字接头试样几何形状与尺寸(单位:mm)Fig.1 Geometric shape and size of cross-joint specimen(unite:mm)

图2 Ni60A粉末的形状及成分Fig.2 Shape and composition of Ni60A powder

1.2 喷熔修形加工原理及喷熔试件制备

喷熔是对热喷涂技术应用的扩展.喷熔包括喷涂和重熔2个过程,这2个过程可以先后进行也可以同时进行.在喷涂过程中,粉末通过热源的加热,一般以半熔化状态沉积到工件表面上.重熔是粉末或喷涂层在工件上的熔融过程.涂层重熔消除了喷涂层中的气孔和氧化物夹渣,并与金属基体产生焊合的冶金结合面,从而大幅度提高了致密性和结合强度,使涂层具有更优良的耐腐蚀、耐磨损和抗冲击性能.

喷熔修形法[10]是利用喷熔的优点,在焊缝表面覆盖一层冶金结合的高曲率外形且表面光滑的喷熔金属.这样可大大降低接头焊趾区应力集中程度,而且其效果不存在因载荷条件的变化而有严重改变的问题,从而使焊接接头的疲劳强度得到较大幅度的提高.

喷熔前对基体表面进行打磨,要求有一定的粗糙度,以提高喷熔金属与基材的结合能力,通过喷砂清除表面的氧化层以提高喷熔的工艺性能.表面处理后进行喷熔试验,喷熔过程中始终保持喷枪火焰不离开试样,喷熔粉末以液态的形式喷射到焊接试件上,这样保证了涂层和基体能够达到完美的冶金结合.

Q235B钢是低碳钢,通常的空气冷却方式不会产生马氏体相转变.因此,喷焊后不需要进行专门的后热处理,只在空气中缓冷即可.

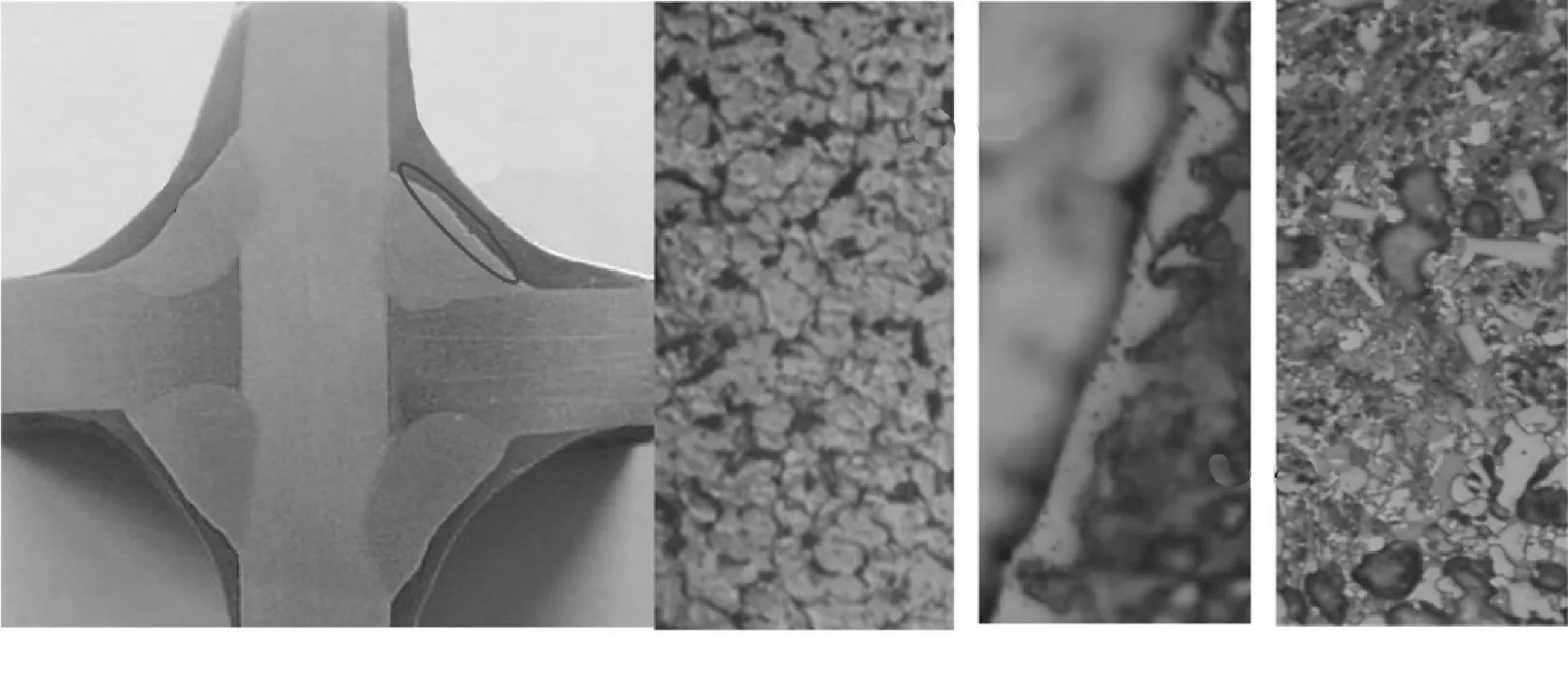

2 涂层与基体的冶金结合

用线切割的方法切取包括喷熔层在内的十字焊接接头试样,用砂轮打磨表面较深的刻痕后,按照相关标准进行细磨、抛光和腐蚀,其宏观照片和各位置的金相照片如图 3所示.采用 4%硝酸酒精腐蚀焊缝、王水腐蚀镍基涂层.由于二者腐蚀液不同,因此不能同时获得焊缝、过渡区、涂层的金相照片.图 3分别给出了3个位置的金相图片.从焊缝的金相照片可知:经过氧-乙炔火焰喷熔后,靠近结合带的粗大柱状晶消失,获得细小的铁素体和少量珠光体.分析原因发现,一般使钢中柱状晶消失的临界温度约在 A3点以上20~30,℃,对于低碳钢Q235B,900,℃以上短时间加热,即可使柱状组织消失.实质上,喷熔的过程对焊缝表层来说相当于一个正火的过程.通过这个过程消除了粗大晶粒,获得了均匀的组织,同时也消除了部分内应力.过渡区出现了明显的白色亮带,这一白色亮带具有明显的生长方向,晶粒由焊缝向涂层方向生长,实现了较好的冶金结合.能谱分析显示:涂层中的白色块状物是含Cr化合物,同时Cr的存在能够使涂层的组织更加均匀.

图3 焊缝、过渡区、涂层的形状及金相照片Fig.3 Shape and metallographic photos of weld,transition zone and coating

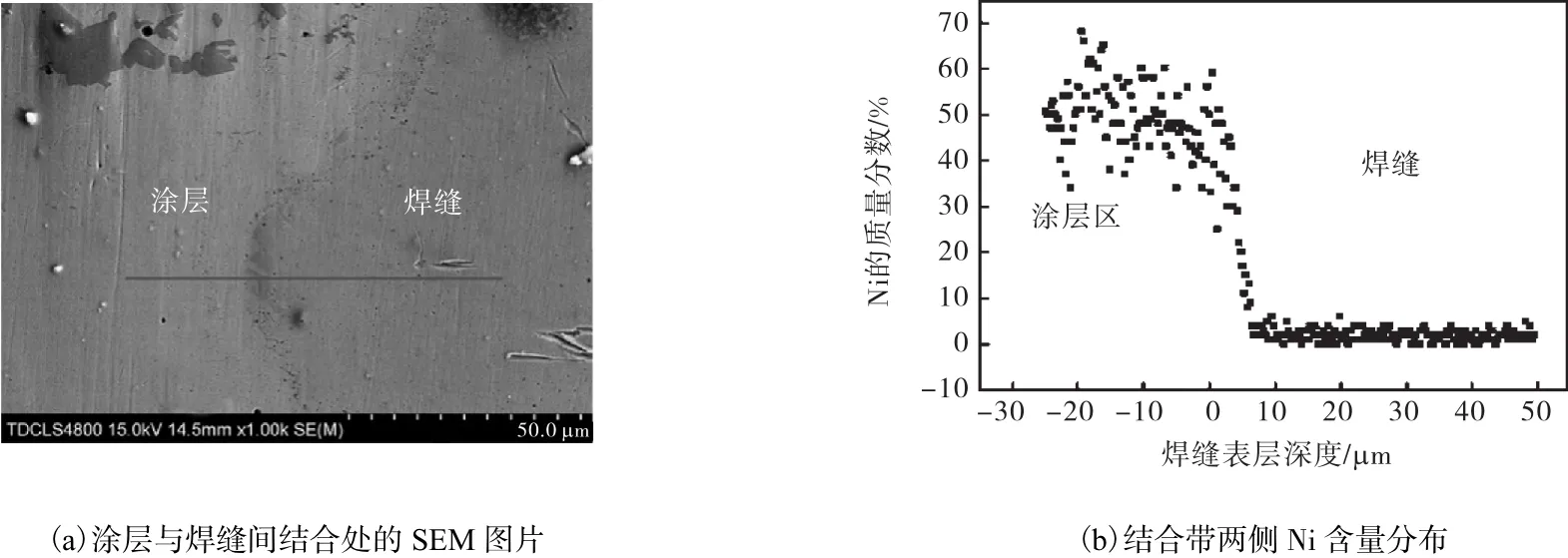

图4 为涂层与焊缝的结合状况及结合带两侧主要元素的分布.由图4(a)可知,涂层与焊缝结合良好,没有未融合和大孔洞出现,仅存在少量的气孔.图4(b)从主要元素的角度显示了涂层与焊缝的结合情况,发现界面处的 Ni含量较高,即使与界面较远的地方也仍然存在Ni元素的分布,说明了Ni元素穿过了涂层与基体焊缝的界面实现了较好的扩散.冶金结合的实现使得焊缝金属 Ni含量发生了变化,但是这种变化仅存在于焊缝表层 50,µm 的范围以内.同时,从结合面到焊缝内部 Ni的含量均匀降低,不存在 Ni的集中分布.这将不会对整体的焊接接头性能产生大的影响.

图4 涂层与焊缝的结合状况及结合带两侧Ni元素含量分布Fig.4 Adhesive state between weld and coating and distri-bution of Ni on both sides of interface

3 低周疲劳实验

3.1 涂层抗开裂值的测定

涂层的抗开裂能力在一定程度上反映了涂层的韧性和强度,为此,采用拉伸试验测定涂层的抗开裂应力值的大小.喷熔修形虽然使得焊接接头圆滑过渡程度增加,但十字接头试样仍然存在着结构性的应力集中.对应于涂层开裂的拉力值并不是涂层的真实开裂值,还要通过乘以应力集中系数来修正.应力集中系数 Kt由最大应力或峰值应力 σm与基准应力(根据具体情况适当选定)σ0之比表示,即

图5 应力集中系数的有限元模拟Fig.5 Finite element simulation of stress concentration factor

针对十字焊接接头试样进行有限元模拟计算,如图 5所示,当基准应力为 1,MPa时,峰值应力为 1.394,MPa.因此,十字焊接接头喷熔修形后应力集中系数最大值为 1.394,MPa.静载拉伸过程中,当应力值为 251,MPa时涂层出现了裂缝,由于接头处存在应力集中,所以通过应力集中系数修正后可获得涂层的抗开裂应力值为350,MPa.

3.2 低周疲劳试验及结果分析

试验是在MTS-810型电液伺服动静万能疲劳试验机上进行的,通过力的控制来实现应变的控制.使用长春试验机厂提供的MTS公司FlexTest控制软件系统记载循环周次以及拉压峰值载荷.试验在室温18~25,℃下于空气介质中进行.考虑到保证试样温升不超过规定限度和缩短试验周期的要求,应变速率设定为 5,Hz.为保证应变速率在整个循环拉伸和压缩过程中不变,以及迟滞回线具有明显的尖角,采用三角波,应力比为0.1.

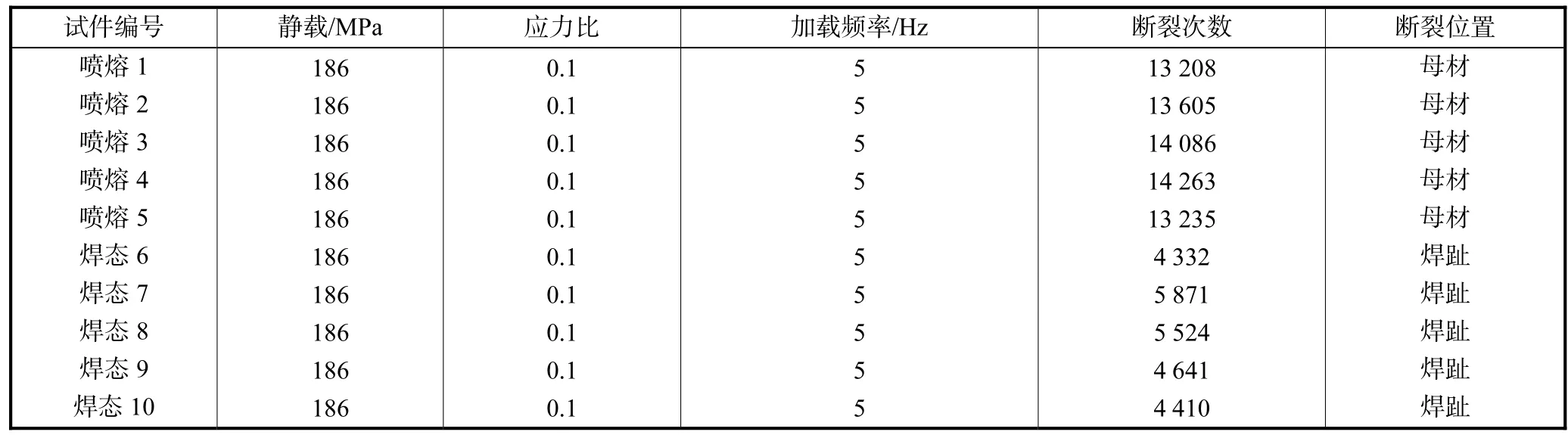

在涂层抗开裂力值的指导下,十字焊接接头低周疲劳试验的平均应力设置为 186,MPa,这个力值的大小既保证了疲劳试验过程中最大应力超过了焊缝及母材的屈服强度,又保证了最大应力不会使涂层开裂.试验结果见表3.

由表 3可知:在同一应力水平下,喷熔修形后的低周疲劳寿命基本在1.3×104次以上,而原始焊态试件的低周疲劳寿命仅 5×103次左右.喷熔修形后疲劳寿命是焊态试样的2倍以上.同时发现喷熔修形试件的疲劳断裂位置均在母材,焊接接头已经不再是薄弱环节.

表3 低周疲劳试验结果Tab.3 Test results of low-cycle fatigue

4 结 语

焊缝的几何形状直接决定着焊接接头的疲劳寿命,喷熔修形新方法在改变焊缝形状上实现了新的突破,使得焊接接头的应力集中系数显著降低,并且获得了涂层与接头的冶金结合层,使得焊缝金属的晶粒均匀细化,提高了焊缝自身的强度.冶金结合的形成不仅提高了焊接接头的高周疲劳强度,低周疲劳强度也显著增强.低周疲劳强度的提高对于焊接结构的广泛应用和推广具有重要的意义.另外,喷熔修形涂层在提高焊接接头疲劳强度的基础上能够防止焊接接头与恶劣环境接触,降低了腐蚀速度,极大地保护了焊接接头的原始性能.有鉴于此,研究喷熔修形具有非常重要的意义.

[1] 霍立兴. 焊接结构的断裂行为及评定[M]. 北京:机械工业出版社,2000.Huo Lixing. Fracture Behavior and Safety Assessment of Welded Structure [M]. Beijing:China Machine Press,2000(in Chinese).

[2] Iida K. Fatigue failure of steam generator tube in PWR plant [J]. Welding in the World,1995,35(2):97-109.

[3] Statnikov E S,Muktepavel V O,Troufiakov V J,et a1. Comparison of ultrasonic impact treatment and other fatigue life improvement methods [J]. Welding in the World,2002,46(3/4):20-32.

[4] 霍立兴. 焊接结构的工程强度[M]. 北京:机械工业出版社,1995.Huo Lixing. Engineering Strength of Welded Structure[M]. Beijing:China Machine Press,1995(in Chinese).

[5] Maddox S J. Fatigue of steel fillet welds hammer peened under load [J]. Welding in the World,1998,41(4):343-349.

[6] Wang Dongpo,Wang Ting,Huo Lixing,et al. Improving the fatigue performance of the welded joints of ultra-fine grain steel by ultrasonic peening [J]. Transactions of Tianjin University,2004,10(2):113-117.

[7] Huo Lixing,Wang Dongpo,Wang Wenxian. Research development and new technologies on improving fatigue properties of welded joint [J]. Welding Newsletter,2004,86(10):146-158.

[8] Wang Ting,Wang Dongpo,Huo Lixing,et al. Subsection method of fatigue design for welded joints treated by ultrasonic peening [J]. China Welding:English Edition,2006,15(6):25-30.

[9] 王东坡.提高焊接接头疲劳强度的研究[D]. 天津:天津大学材料科学与工程学院,2000.Wang Dongpo. Investigation of Improving Fatigue Strength of Welded Joints [D]. Tianjin:School of Materials Science and Engineering,Tianjin University,2000(in Chinese).

[10] 邓彩艳,王东坡,郭文红,等. 喷熔修形法提高焊接接头疲劳强度 [J]. 天津大学学报,2008,41(3):377-381.Deng Caiyan,Wang Dongpo,Guo Wenhong,et al.Modification of spray fusing to improve the fatigue strength of welded joint[J]. Journal of Tianjin University,2008,41(3):377-381(in Chinese).