无旁路湿法脱硫废水的水质分析及处理技术

胡松如, 崔亚兵, 王万林

(1.浙江省能源集团有限公司,杭州 310012;2.浙江省电力公司电力科学研究院, 杭州 310014)

无旁路湿法脱硫废水的水质分析及处理技术

胡松如1, 崔亚兵2, 王万林2

(1.浙江省能源集团有限公司,杭州 310012;2.浙江省电力公司电力科学研究院, 杭州 310014)

分析了火力发电厂无旁路的湿法脱硫装置所产生废水的水量和水质特点,论述了国内外无旁路脱硫废水的主要处理方式。以嘉兴发电厂7号机组为例,进行了加药量调整试验,在分析试验结果的基础上,结合现场调试情况,提出了一种改进的无旁路脱硫废水处理方式,可为当前无旁路脱硫废水的处理提供有益参考。

无旁路脱硫;废水;处理;改进

为了进一步降低火力发电厂 SO2的排放总量,逐步取消火力发电厂烟气脱硫旁路已是我国目前节能减排的新趋势[1]。

脱硫旁路取消后,脱硫系统成为锅炉风烟系统的一部分。为保证脱硫反应的正常进行,无旁路脱硫系统不可避免地会有大量的脱硫废水产生,这些废水与有旁路系统的脱硫废水及发电厂其他废水性质相比有较大差别,如何对这些废水进行经济有效地处理和回用,成为当前无旁路脱硫系统的热点问题。

1 无旁路脱硫废水的来源及水质特点

1.1 无旁路脱硫废水的来源

由于锅炉燃煤中含有 F, Cl,Cd,Hg,Pb 等元素,这些元素在炉膛内高温条件下进行一系列的反应后生成多种化合物。这些化合物一部分随炉渣排出炉膛,另一部分随烟气进入脱硫装置吸收塔浆液中,并逐渐富集。为维持吸收塔内脱硫反应的正常进行,吸收塔都需要往系统外定时排水, 以降低吸收塔内 Cl-, F-等有害物质的浓度。因此,脱硫废水是一个相对的概念,是为了降低塔内对脱硫反应有影响的离子浓度而采取的技术措施。无论是否设置脱硫旁路,在运行中,随着浆液中 Cl-和其他杂质浓度的增加, 脱硫系统均需适当外排浆液。

在无旁路脱硫系统中,除了上述正常运行中产生的脱硫废水外,在采用微油点火或油枪助燃的机组中,还将产生机组在点火启动阶段所带来的大量含油污的废水。

1.2 无旁路脱硫废水的水量

1.2.1 正常运行中理论废水量

脱硫系统正常运行中的理论废水量与燃用的煤种、吸收塔浆液中 Cl-的质量浓度、系统所用工艺水水质等有关,废水量的大小主要由脱硫过程中 Cl-的物料平衡关系确定[2],如图1 所示。

图1 吸收塔系统 Cl-物料平衡关系

则运行中脱硫系统的废水量可由式(1)估算:

Qp× ρp+Qin× ρin=Qout× ρout+Qg× ρg+Qw× ρw(1)式中: Qp为脱硫工艺水量; ρp为脱硫工艺水中Cl-的 浓 度 ; Qin为 原 烟 气 流 量 ; ρin为 原 烟 气 中 Cl-的浓度; Qout为净烟气流量 ; ρout为净烟气中 Cl-的浓度; Qg为石膏量; ρg为石膏中 Cl-浓度; Qw为脱硫废水量; ρw为废水中 Cl-浓度。

由于净烟气和石膏中的 Cl-含量可以忽略, 而工艺水中 Cl-含量一般不会很高, 故脱硫废水量直接取决于原烟气中的 HCl(HF)含量, 而这二者的含量又和机组的燃煤种类密切相关,由于煤种经常变化,运行中废水量主要通过控制吸收塔内的 Cl-来实现,Cl-控制浓度在一般在 10~20 g/L[3]。

1.2.2 启动阶段的脱硫废水量

无旁路脱硫系统在随锅炉点火启动的阶段,由于有大量未燃尽的油污和碳粒进入系统,导致吸收塔浆液活性降低,pH 值灵敏度下降, 此时外排废水的主要目的在于降低吸收塔内的飞灰、未燃尽碳和油污等杂质浓度。因此,无旁路脱硫废水的废水处理系统必须要考虑机组在点火期间若吸收塔出现盲区迹象时,需要接纳处理大量的废水。图2是嘉兴发电厂8号机组脱硫盲区处理时,外排废水统计量和吸收塔内 pH 值变化关系情况。

图2 吸收塔pH值恢复曲线

图2中仅对外排的废水量作了一个统计,由于还包括外排石膏量、事故浆液箱有部分储存等,实际外排浆液量要远大于废水量。由此可见系统一旦进入盲区,将使废水量剧增,给废水处理带来困难。因此,无旁路脱硫系统在机组启动并网后,需要密切注意浆液 pH 值的变化情况,发现系统有进盲区迹象时,尽早进行浆液外排处理。根据调试的实际经验,盲区现象处理及时的情况下, 吸收塔仅需置换正常塔容的 1/3 既可使pH值的灵敏性恢复正常。

1.3 无旁路脱硫废水的水质特点

在有旁路脱硫系统中,由于脱硫废水的水质受到燃煤成分、工艺水水质和吸收剂成分的影响,所以不存在典型的脱硫废水水质。脱硫系统取消旁路后,废水水质特征因机组点火启动方式而略有区别。

表1为大唐乌沙山发电厂2号机组无旁路方式下采用等离子点火,与嘉兴发电厂7号机组锅炉冷态启动期间采用微油点火且大油枪投油助燃2 h后的脱硫废水主要污染物数据对比。

表1 不同点火方式下脱硫废水水质化验分析

由表1可知,无旁路脱硫废水与有旁路脱硫废水在悬浮物、 pH 值、 F-, 重金属离子方面差别不大, 但废水中 Al3+和化学需氧量(CODCr)含量却较正常废水含量高。另外,无旁路系统使用大油枪助燃后,在脱硫废水中检测到明显的石油类含量。这是无旁路路方式下,采用大油枪助燃后对浆液品质影响最明显的一个特征,也是无旁路脱硫废水处理需要面对的一个新问题。

2 国内外无旁路脱硫废水处理方法

2.1 国外的处理方法

无旁路技术在国外应用较早,随着脱硫技术的发展,加之严格的环保法规和脱硫装备水平的提高,无旁路脱硫废水均可以实现零排放。目前国外流行的方式主要有2种,一种是蒸发处理,一种是药剂处理[3]。

(1)蒸发处理。 蒸发处理的方式在美国发电厂应用较多,其主要方法是将无旁路脱硫废水排入预沉池经过预沉后,将澄清液烟气加热蒸发废水,废水中盐分结晶,随粉煤灰被静电除尘器脱除,预沉池中污泥再通过压滤机脱水处理。

(2)药剂处理。 药剂处理也是最成熟的处理方法,该方法的核心是利用三联箱处理系统,通过添加不同的化学试剂达到去除废水中有害物质的方法, 添加的药剂主要有 NaOH, Na2S 和 FeCl3等。针对无旁路系统在启动阶段废水的特点,国外并没有设置专门的处理方法,其应对办法主要是采用控制点火阶段完全燃烧效果和尽早投运电除尘器来实现对吸收塔浆液的保护。

2.2 国内处理方法

国内明确规定新建机组取消脱硫旁路是在2010 年, 之前国内采用无旁路脱硫系统运行的机组较少,且大都采用了等离子点火的方式,对微油点火方式下含油污水对系统的影响及处理方法研究较少,特别是微油点火方式下锅炉启动阶段无旁路脱硫废水的处理方式也处于探索阶段。

无旁路脱硫废水处理系统的设计也和有旁路系统相同,并未考虑机组启动阶段可能含有的油污去除方式。对锅炉在启动阶段所产生的含油污水的方法仍然是先暂时存储在事故浆液箱中,待系统稳定后再逐渐回用的办法,部分发电厂采用废水排入渣水系统的方式进行处理[4]。

3 无旁路脱硫废水处理加药量调整试验

3.1 加药量调整试验及结果

3.1.1 凝聚剂加药量试验结果

以嘉兴发电厂7号机组点火启动阶段所产生的含油污脱硫废水为试验对象,在烧杯试验台进行了加药量调整试验研究。

所 用 的 凝 聚 剂 为 FeClSO4, 为 测 试 不 同 浓 度和pH 值下对脱硫废水的混凝沉降效果, 选取的凝聚剂试验浓度分别为 20, 60 和 80mg/L, 结果表明, 在 pH 值为 80mg/L 时混凝沉降效果最好。试验结果如表2所示。

表2 混凝剂加药量调整试验结果

将 3 个试验样品静置 30min 后测试其上层清液的浊度, 得 A>B>C。 由此可知 80mg/L 左右为混凝剂比较合适的剂量。

3.1.2 凝聚剂加药量试验结果

为了提高澄清效率,在进入澄清器之前需要加入助凝剂, 采用粉状的聚丙烯酰胺(PAM),配药浓度为 0.1%。 为确定最佳加药量, 进行了助凝剂加药量调整试验,脱硫废水样品A与B中均保持混凝剂的浓度为 80 mg/L, 试验结果如表3所示。

表3 助凝剂加药量调整试验结果

试验中, B 烧杯中的脱硫废水在 5 min 内很快沉降,而A杯中的废水矾花细小,沉降时间较长, 故运行中控制助凝剂的剂量在 0.6mg/L 左右为宜。

3.2 无旁路脱硫废水处理结果水质分析

根据以上的废水加药量调整试验结果,对嘉兴发电厂7号机启动期间含油污的脱硫废水进行了实际处理试验,试验中控制废水 pH 值为 9.5左右,添加助凝剂时往试验样品中添加浓度为15%的有机硫(TMT15)原液, 添加量为 20 mg/L。比较试验前后的水质污染物成分,试验结果如表4所示。

从表4中可以看出, 在适当的 pH 值下, 在脱硫废水中添加混凝剂和助凝剂后,对其中的重金属离子具有明显的沉降作用,静置后废水中重金属和悬浮物均能满足 GB 8978-1996 中规定的排放标准, 但这种处理方法对废水中 CODCr和石油类含量无明显的去除效果。微油点火方式下,仅在机组点火启动期间, 废水中含有大量的 CODCr与未燃尽的油类物质,正常运行时不产生含油废水,故单独设置1套含油废水处理装置不利于发电厂经济运行,对现有脱硫废水系统进行适当改进是解决这个问题的较好途径。

表4 无旁路脱硫废水处理前后水质对比

4 脱硫废水系统的改进

4.1 无旁路脱硫废水的预沉淀

从烧杯试验数据可以看出,脱硫废水中含有很多细小的石膏和石灰石粉等杂质,导致脱硫废水 原 水 的 SS 达 到 20 000mg/L 以 上 , 因 此 对 废 水进行预沉淀非常必要。

合理的预沉池设计需要满足废水足够的停留时间和分离效果。 为达到进一步降低废水中 CODCr的目的,预沉后的鼓风曝气池还需要与废水量相匹配,以保证废水在曝气池中有足够的停留时间,从而降低废水中 CODCr含量。

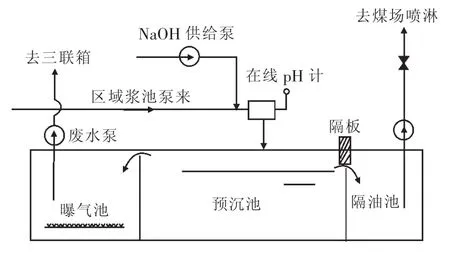

4.2 无旁路脱硫废水处理系统的改进

结合嘉兴发电厂调试的实际情况,对脱硫废水系统提出如下改进建议,以适应无旁路方式下,脱硫废水处理的要求:

(1)在吸收塔增设低液位外排口, 在启动阶段可将含油浆液外排至区域浆池。

(2)增设脱硫废水预沉池, 区域浆池泵出口增设一路至脱硫废水预沉池的管路。预沉池旁设置废水隔油池,由隔板隔开,点火阶段产生的含油废水通过打开隔板溢流到隔油池中,隔油池中的含油废水打入煤场喷煤处理。该装置中,添加NaOH 的目的是对点火初期的含油废水进行破乳处理,预沉池简况如图3所示。

点火阶段废水隔油处理是人工进行的,隔油后脱硫废水经过处理装置处理后全部水质指标均达到环保排放的要求。

图3 无旁路脱硫废水预沉池改进简况

5 结论

(1)无论是等离子点火还是微油点火, 无旁路脱硫废水的最大问题是锅炉点火阶段废水量较大, 且含有煤粉、 飞灰或油污, 废水 CODCr浓度较高。

(2)无旁路脱硫废水的含固量在 1%~1.5%左右,为提高系统的稳定性和可靠性,增设脱硫废水预沉池是必要的,预沉池的设计需要考虑无旁路脱硫系统在点火阶段所产生废水的特殊性,在采用微油点火方式的发电厂中,增设废水隔油池可以显著降低处理后脱硫废水的石油类含量,这种处理脱硫废水的方式值得推广应用。

[1]靳达,张国庆,李增枝,等.燃煤电厂无旁路烟气脱硫系统 的 设 计 与 调 试[J].电 力 科 技 与 环 保 ,2011,27(4)∶35-38.

[2]吴 怡 卫.石 灰 石-石 膏 湿 法 烟 气 脱 硫 废 水 处 理 的 研 究[J].中国电力,2006,39(4)∶75-80.

[3]徐承亮,廖达琛.石灰石-石膏湿法脱硫废水处理系统设 计 应 注 意 的 几 个 问 题[J].热 力 发 电 ,2007,29(2)∶103-104.

[4]陈彪,许 超.烟 气 脱 硫 废 水 排 入 渣 水 系 统 的 试 验 研 究[J].浙 江 电 力,2010,29(2)∶33-34.

(本文编辑:陆 莹)

Quality Analysis and Processing ofWasteW ater in Non-bypassW et Flue Gas Desulphurization

HU Song-ru1, CUIYa-bing2,WANGWan-lin2

(1.Zhejiang Provincial Energy Group Co., Ltd, Hangzhou 310014, China;2.Z(P)EPC Electric Power Research Institute, Hangzhou 310014, China)

This paper analyzes quantity and quality of waste water from non-bypass WFGD system and expoundsmajor waste water processingmethods both here and abroad.In Jiaxing Power Plant, a test of dosage adjustment is carried out.In combination with the filed commissioning,the paper proposes an improved processing method of waste water from non-bypass FGD system,offering reference to waste water processing in the present non-bypass FGD system.

non-bypass desulphurization;wastewater; processing;improvement

X701.3

: B

: 1007-1881(2012)11-0061-04

2012-08-31

胡松如(1957-), 男, 浙江慈溪人, 高级工程师,从事电力生产管理和研究工作。