交流伺服驱动优化体系设计

广州数控设备有限公司 黄嘉麒 罗达智

伺服控制系统是指通过对驱动物体的位置、速度、力矩等要素的控制,使机械传递和机械联轴器的速度之间保持相互匹配、各部分功能稳定的一整套系统。交流伺服系统基于其优越的性能,能够保证系统在高速运转的同时,维持其固有的稳定性,实时监控系统运转状况,改善运转性能,已经越来越受如航空电子、雷达、工业生产设备、舵机等行业的喜爱。

一、交流伺服驱动优化系统操作规则及性能特征

交流伺服系统是指以交流伺服电机为执行元件构成的伺服系统,根据电机的类型可以分为永磁同步交流伺服系统和感应异步交流伺服系统。在特性和效率上,永磁同步交流伺服系统不仅保证了电机的低速运转性能,而且可以实现弱磁高速控制,调速范围广、反应快、效率高。

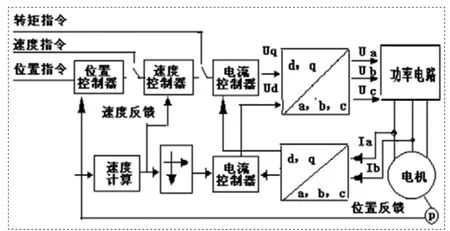

永磁交流伺服系统中包含驱动、电机和一个传感器。在系统运行过程中,驱动器将从上位机接收到的参数信息编码后,以电流的方式控制伺服电机,伺服电机将电流转换成扭矩输出,同时带动负载,根据负载情况及特性,实际运动状态具有一定的反应速度和加速度。此时,需通过传感器测量负载的运行状态,并将负载运行的实际情况传递给驱动器,驱动器通过对比目标运行状态和负载实际运行状态的差异,调整输出到电机的电流,修正差异,保证两者的状态值一致。整个过程中,系统都会有一系列的控制单元为保证系统的正常运行。现如今有一个系统,要求采用永磁交流伺服驱动系统带动恒定速度且具有大型负载的机器设备,该负载具有很大惯性。在运行过程中,驱动器将电流送到电机的时产生扭矩,电机转动,由于连接电机和负载的传动带具有一定的弹性,一开始会变形拉长,负载不会马上加速到和电机一样的速度,这时,电机要克服更大的负载惯性,速度下降到负载速度。传感器能检测到这一差异,驱动器中的伺服控制单元就会相应的增加电流,继而增大扭矩,提高转速。伺服控制单元是永磁交流伺服系统驱动器的一个核心部分,掌管着整个系统的控制功能,主要分为对位置的控制、对速度的控制、对转矩的控制和对电流的控制。控制器接受转矩指令、速度指令、位置指令,通过PID等算法,计算出电流的大小及占空比,通过功率电路输出给,电机,并在运行中不断调整,保证电机在一个稳定的速度运行,定位准确,系统控制图见图1。

由于永磁交流驱动系统的速度精度取决于传感器的采样速度和系统的反映速度,而与负载电机没有关系。整个系统运行过程中,必须保证系统的反映速度和机械传递时间相互匹配,才能确保系统的稳定运行。交流伺服驱动系统中,位置、速度、扭矩以及电力驱动装置等参数的设置对负载运转的稳定性、负载波动、速度之间连接的时间协调性起到关键的作用。交流伺服驱动系统的整个运行过程是一个闭环的过程,需要在几毫秒甚至是更短的时间内对传感器传递过来的信息做出反应,而机械联轴器的传递时间变成了关键因素。机械在转动过程中出现的噪声、过热和磨损通常就是由于联轴器传递时间不符合标准,导致了系统对传感器的反应不够灵敏,进而导致电机与负载之间连接不协调,产生碰撞。

图1 系统控制图

图2 系统硬件总体框架

交流伺服系统的性能好不好,主要通过对调度范围广泛与否、定位是否精确、稳定速度的能力如何、运行是否能够保持稳定等方面的考察来衡量。永磁交流伺服系统的调度范围一般都在1:5000~1:10000,定位通常为±1个脉冲,稳速精度更是可以达到±0.001rpm以内,性能和效率方面十分优越。因此,永磁交流伺服驱动系统能够提供高水平的动态响应和扭矩密度。

前期交流伺服驱动器采用的全模拟硬件电流,其有一个致命的缺陷——参数的一致性保持的不好,不具备灵活性。目前国内技术有所发展,利用微处理器和数字信号控制,克服了早期不灵活的缺陷,实现了系统的实时性、稳定性。现在,交流伺服驱动系统的研究员学者们正在实现交流伺服系统高效率、永磁化、全数字化和软件化、网络化、以及高集成化,力图让系统提供的功能更加稳定、全面,信息共享性更好。

DSP(Digital Signal Processor数字信号处理器),其主要完成位置指令的接收、电机电流采样、电机角度检测、矢量控制算法、PWM信号输出、数码显示的管理、参数设定及报警信号实时处理等。由于DSP具有对元件值的容限不敏感,受温度、环境等外部参与影响小、容易实现集成、可以分时复用,共享处理器、方便调整处理器的系数实现自适应滤波等优点,在交流伺服电机控制中能够发挥很大的作用。而随着信息技术的快速发展,被控系统正在变得越来越复杂,因此人们也就对控制系统提出了更高的要求,尤其是渴望控制系统能够应付极具不确定性的控制对象。相关控制算法的准确性以及快速性已经成为该领域研究的一大热点问题。

二、交流伺服驱动优化体系的设计

1.硬件方面

系统硬件主要有电源、传感器、数字控制器和检测保护单元组成。系统电源给整个系统,包括驱动器、控制器供电。控制电路运行后,将控制信号发送给驱动电路,驱动电路将信息转换成扭矩后再传递到IPM模块,IPM模块经过一系列的处理后将处理结果传递给电机的同时也会将信息反馈给控制器,电机和编码器连接在一起,对信息进行编码,控制电路将搜集到的信息处理后从新发送指令,控制整个程序的正常运行。图2是系统硬件系统的结构图。

2.软件方面

控制系统是整个系统的核心,是所有指令的集散地。交流伺服驱动系统控制单元包含逻辑功能处理模块和NC指令模块。逻辑处理模块可以更加优化信息,做出更加合理化的指令程序,而NC指令模块则将信息进行实时编码。NC指令将电机参数根据控制对象的不同,纳入其中,实时编译,内置于伺服系统中的NC指令模块更加优化了系统的硬件结构,保持了系统的周期性,是控制的精度大大提高。CPU在处理信息时,经搜集到的信息经逻辑处理模块转变成功能信息,形成各种目标参数,诸如速度参数、位置参数、扭矩参数等,逻辑处理模块再将转换后的信息传递给NC指令模块,NC指令模块编码后就会将信息传递给伺服模块,促使电机的运转。保持每个模块的同期控制,系统在实时性和稳定方面就会得到提高。内置式NC指令模块,接到定时器中断指令后,调速器会在相应的范围内做出判断(Z∈[Z1,ZM]),如果满足条件,就会做出三种加速曲线选择,进入速度低通滤波LPF。如果不符合目标速度(NC-Vel=0),则直接进入速度低通滤波LPF。电机接收到速度低通滤波LPF的信息后对其运行模式做出选择,主要有三种选择模式,自由运行模式、设定行程模式、自动设定行程模式,最终都会传达到NC模式选择,来设定采用电动机定位模式、调速器控制模式、恒定加速模式、目标速度跟踪调速器模式中的哪一种。NC选定模式后,进入控制模块,读取各种控制参数,经过坐标变换,位置环、速度环、电流环的计算,再通过电流的PI调节,生成PWM信号,完成一整套的控制指令的转换。整个控制系统的运转周期为60微秒。

目前,众多学者致力于自动化技术,将其引入伺服驱动系统中,其中的FPGA在电机行业中的发展迅速。基于FPGA的交流伺服驱动系统采用了CORDIC算法,具有高速和高解析度的功能,极大的满足了系统实时性的需求。在电流采样及其零点偏移校正中,FPGA能外接高精度AD芯片,在电流的测量方面,精度更加准确。电流采样对电路中的各种干扰很敏感,容易产生漂移,降低电流采样精度,FPGA通过算法有效地解决了这一缺陷。为满足交流伺服驱动系统的通用型要求,FPGA采用脉冲个数/控制周期来表示,扩大了数值之间的差异,使得调速范围扩大,确保速度的控制精度。在速度检测方面,FPGA还应用了M/T法,兼顾高速脉冲频率和低速测量精度。

综上所述,永磁交流伺服驱动系统具有高水平的动态响应和扭矩密度,,势必会取代拖拉系统中传统的液压、直流、AC调速驱动。只有认识到交流伺服驱动系统的特性,设计原理,才能找出系统中存在的缺陷,对系统进行优化、改善,促进交流伺服驱动系统的发展,实现其高效率化、软件化、网络化。基于FPGA的交流伺服驱动系统还有众多的优点有待发掘,希望该技术在该领域能有进一步的发展。

[1]刘吉柱,郝双晖,郑伟峰,宋宝玉,郝明晖.交流伺服系统及其运动控制[J].机床与液压,2010(05).

[2]刘亚静,王治国,杨贵杰,李铁才.基于FPGA的交流伺服驱动系统的设计与实现[J].微电机,2011(02).

[3]夏罗生,朱树红.西门子交流伺服驱动器的调试与优化[J].机床电器,2011(05).