螺旋锥齿轮实体造型及有限元分析

刘汉超,汪中厚,莫 逗

(上海理工大学 机械工程学院,上海 200093)

0 引言

螺旋锥齿轮广泛应用于航空、汽车、机床等领域,是重要传动零件。所以加工的齿轮质量可靠是很关键的。为了顺利加工出所需精度的齿轮,就需要在切齿前将各加工参数调整到合理的范围内,并且将加工出来的齿轮进行分析检测验证。但是如果这些工作全部由实际的加工与分析来完成那就耗时长、成本高[1]。如果采用计算机仿真的方法,可以高效、准确、低成本的来完成所设计齿轮的性能预测。为此,则需要包含机床调整参数的三维实体模型来进行分析研究。目前的螺旋锥齿轮的实体建模仿真主要有两种方式:一种是根据螺旋锥齿轮的设计公式,结合啮合原理,计算出齿面点,然后进行齿面重构[2]。这种是通过数学方法得到的模型结果,与加工过程无关,未能包含机床调整参数。另一种是基于螺旋锥齿轮的加工过程,仿真齿轮成型的这一过程,从而获得具有真实齿面的齿形[3]。这种方法可以反映机床调整参数,但是目前基于这种方法获得的模型结果不可以进行有限元分析研究。因此若要分析某个机床加工参数下齿轮的质量时就要采用另外的解决方法。

所以针对这一问题,本文的研究出的解决方法是:首先,以第二种实体建模方法为基础对螺旋锥齿轮进行切齿仿真,模拟螺旋锥齿轮加工过程,使切齿结果可以反映机床调整参数,并且齿面精确;然后,从切齿模型提取截面齿廓点进行齿面重构,从而得到连续完整齿面;最后,将重构模型导入有限元分析软件进行分析,获得机床调整参数对齿根弯曲应力影响的曲线,从而为研究机床调整参数对齿轮性能的影响提供了一种解决方法。

1 螺旋锥齿轮仿真加工

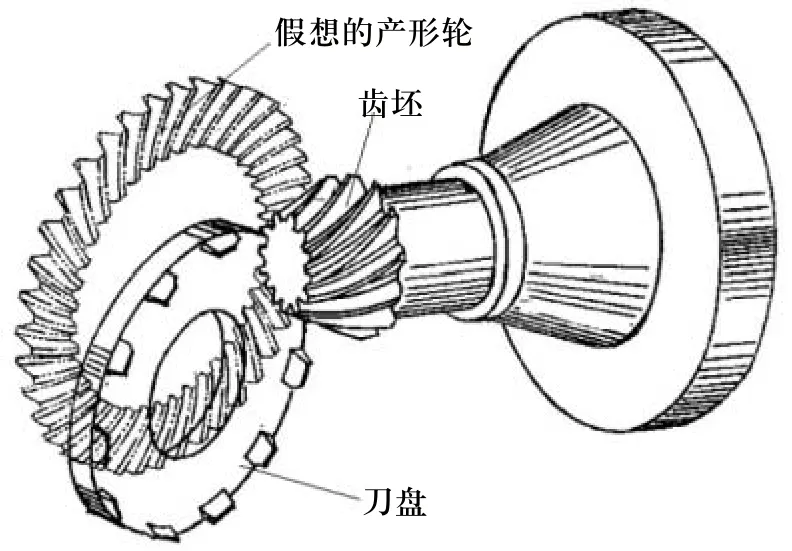

螺旋锥齿轮的切齿原理如图1所示:机床上的摇台机构模拟一个假想的齿轮,安装在摇台上的刀盘切削面是假想齿轮的一个轮齿。当被加工齿轮与假想齿轮以一定的传动比绕各自的轴线旋转时,刀具就会在工件轮坯上切出一个齿槽。切齿成型的过程就像是一对螺旋锥齿轮的啮合过程[4,5]。

图1 螺旋锥齿轮加工原理

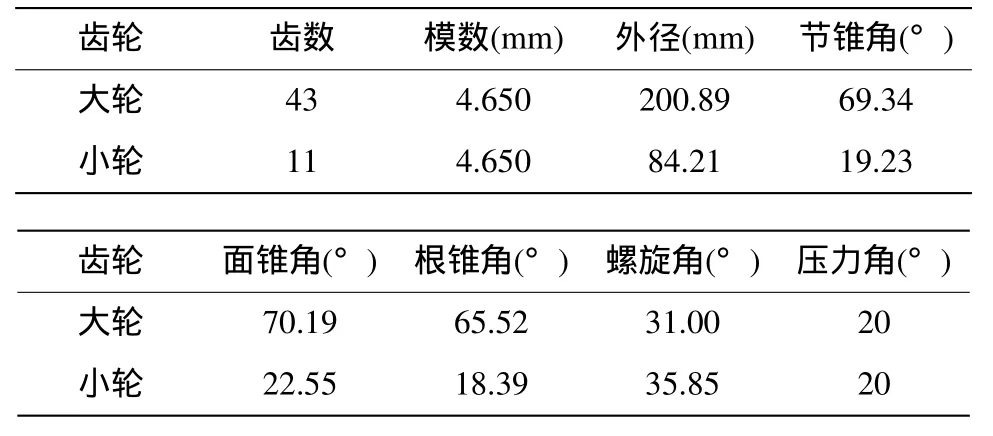

基于这个原理,本文以一对准双曲线齿轮为例,通过CATIA的二次开发编写VBA编程来控制齿坯和刀具的相对运动完成切齿。具体实现过程为:首先是齿坯与刀具的建模。根据设计齿轮的尺寸参数,如表1所示,建立齿坯与刀具模型;然后根据切齿过程中的运动关系,编写VBA程序。这个程序主要包括初始位置的调整以及切齿运动的控制,具体为切齿时的径向刀位、角向刀位、床位、机床安装角、轴向轮位、垂直轮位、滚比这7个参数的控制,如表2所示。最后程序控制齿坯与刀具的运动,并切出一个完整齿形,每完成一个切齿,齿坯转动一个角度,一直到完成整个齿轮的切齿。图2为大轮仿真结果。其中大轮是由单边刀具一次切出凹凸面,小轮为双边刀分别切出齿轮的凹凸面。

表1 准双曲面齿轮基本参数

表2 齿轮加工机床调整参数

图2 大轮切齿完成

通过改变VBA控制程序中的切齿调整参数,可以得到不同的切齿仿真结果。

2 切齿仿真结果的曲面重构

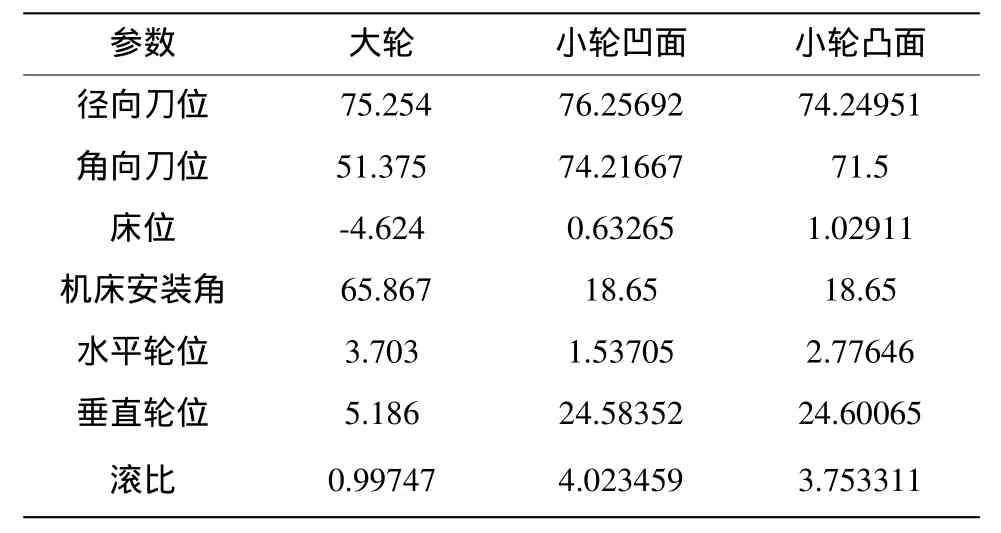

这种模拟加工过程的切齿方法获得的三维实体模型有精度可靠的齿面[6]。但是由于在CATIA中仿真出的齿面为多步切齿产生的刀痕线构成,如图3所示,在进行有限元分析时不能被识别成为一个完整的连续曲面,使切齿结果模型不能进行有限元分析,所以需要对齿面进行重构。由于PRO/E具有较为理想的建模模块,并具备导出多种不同文件格式的内核,便于重构后的齿轮导入不同软件中。所以齿面重构在PRO/E中完成。下面以大轮为例给出齿面重构过程。

图3 大轮齿槽刀痕线

1) 在CATIA中,从一个完成多步切齿的齿槽提取齿槽面,如图4(a)所示。

2) 建立等分的足够多个旋转截面使之与提取的齿槽面相交,如图4(b)所示,此时可以得到旋转截面与齿槽面上刀痕线的交点。提取这些交点转存成IGS格式,IGS格式可以导入到多种有限元软件中,如图4(c)所示。

3)将刀痕线与截面的交点导入到PRO/E中,逐个选取这些交点建立样条曲线,通过这些样条曲线在PRO/E中重新建立齿槽曲面,形成一个连续、完整齿形,最后阵列得到整个大轮模型,如图4(d)所示。

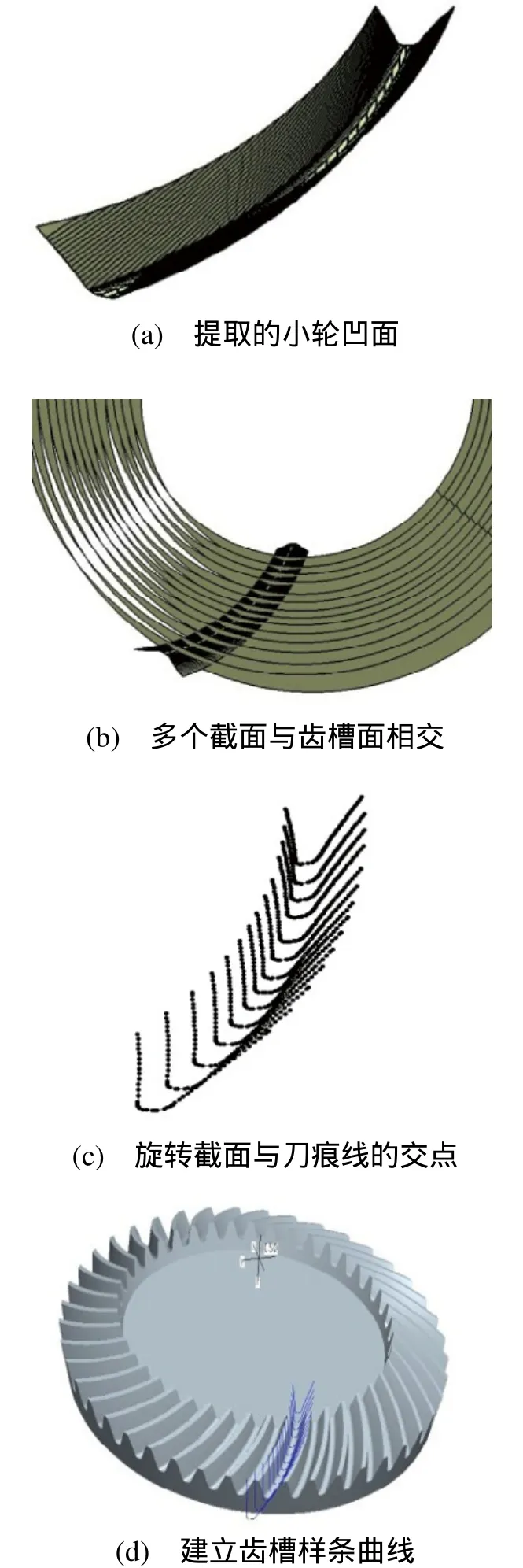

利用同样的方法,可以对小轮进行重构。然后将重构之后的大轮与小轮在PRO/E里完成装配。图5为装配好的一对齿轮模型。

3 齿轮弯曲应力分析

在研究机床调整参数对齿根弯曲应力的影响规律时,本文以径向刀位这一参数对大轮齿根弯曲应力的影响为例进行研究说明。所以在大轮的VBA切齿控制程序中减小径向刀位5mm,完成切齿后重构模型。这样获得的模型作为与标准模型(不改变任何机床调整参数所得切齿模型)的对比模型。将这两对重构之后的齿轮副转存为Parasoild.x_t格式后导入workbench中,进行有限元分析。

图4 大轮齿面重构过程

3.1 分析前处理

1)选择20CrMnTi为齿轮材料[7]。

2)接触设置。选定大轮上的一个齿面作为观察面,在转动不同角度的情况下的对该面进行接触设置。以转动0°时为例,对大轮凸面和小轮的凹面的接触设置。接触类型为Frictional(摩擦),摩擦系数为0.06。

3)网格划分。在赫兹公式验证下[8],经过多次接触面网格划分发现:当接触面网格密度为0.45mm时有限元计算收敛。为节省计算时间其他网格选择自动划分。如图6所示。

4)约束与确定载荷。用笛卡尔坐标系对大轮轴孔自由度全约束。小轮轴孔采用圆柱坐标约束,在转动方向自由度放开其他方向约束。这里选用上汽通用别克-君威作为参考,最大功率达到108kw,最大转速为6200r/min,为了使设计更具有参考性和通用性,这里取转速6000 r/min,功率110kw。则由公式

可得扭矩T=175N · M。其中,:齿轮轴角速度,rad/s,=2π n /60;n:齿轮轴的转速,r/min,n=6000r/min;p: 齿轮轴功率,kw,取 P=110kw。

图6 网格划分

图5 重构后齿轮副装配图

3.2 齿根弯曲应力

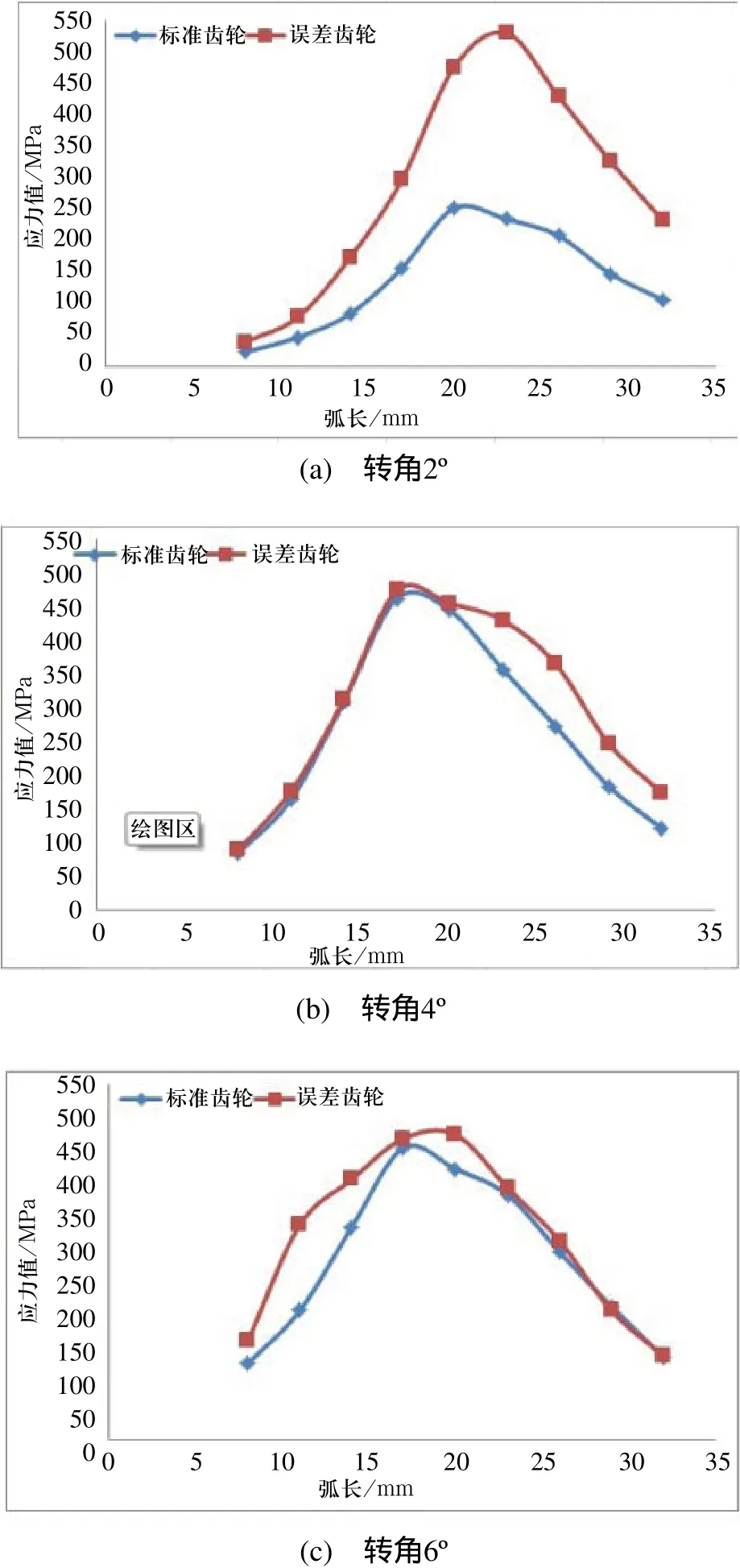

经过逐个角度的观察啮合的齿轮副模型,从与小轮啮合前期的某一时刻起记为起点0°,一直到 1个啮合周期结束附近,大轮转过的角度为9°左右,以2°为单位对转动角度在2°、4°、6°、8°等四处不同的瞬时啮合状态时的模型进行齿根弯曲应力分析。

标准模型与误差模型啮合状态分别在2°、4°、6°、8°时的齿根弯曲应力曲线结果如图7所示。从齿根弯曲应力应力曲线图可以看出:径向刀位减小5mm之后,齿根弯曲应力明显增大,使得该参数下加工出齿轮的承载能力下降。

图7 齿根弯曲应力曲线

4 结论

1)本文采用模拟螺旋锥齿轮加工过程切齿仿真的方法,快速获得了包含机床加工参数的精准切齿结果。并能使齿面、过渡曲面及齿根曲面通过一次建模同时得到,有助于有限元分析的开展,可以为真实齿面的LTCA等研究创造基础条件。

2)通过提取轮齿截面点的方法对切齿结果进行了齿面重构,获得完整连续齿形面,使得重构模型可以进行有限元分析。

3)获得了重构后的标准模型和误差模型的齿根弯曲应力曲线结果。切齿仿真然后重构齿面这一方法可以为研究机床加工参数对齿轮的齿根弯曲应力的影响规律提供了一种有效途径,为评价在一定加工参数下加工出的齿轮质量这一问题提供了一种解决方法。

[1] 谢华锟, 译. 螺旋锥齿轮的开发:用计算机技术淘汰试切法[J]. 工具展望, 2006(4): 14-16.

[2] 李敬财, 王太勇, 等. 基于加工方法和啮合理论的螺旋锥齿轮精确实体造型[J]. 吉林工大学报, 2008, 38(6): 1315-1319.

[3] 韩佳颖, 王太勇, 等. 准双曲面齿轮切削仿真及齿面误差分析[J]. 制造技术与机床, 2010,(1): 112-116.

[4] 北京齿轮厂. 螺旋锥齿轮[M]. 北京: 科学出版社, 1974.

[5] 曾韬. 螺旋锥齿轮设计与加工[M]. 哈尔滨: 哈尔滨工业大学出版社. 1989.

[6] 汪中厚, 莫逗. 螺旋锥齿轮切齿仿真和虚拟齿面误差检验[J]. 现代制造工程, 2012, 1(1): 22-25.

[7] 傅兰生. 中国齿轮工业年鉴[Z]. 北京: 机械工业出版社,1999.

[8] 张永栋, 谢小鹏, 等. 基于有限元法的齿轮接触仿真分析[J]. 润滑与密封, 2009, 1(1): 49-51.