基于设计意图的产品参数化变型设计研究及应用

罗国富,丁立家,刘小娟,段 瑞

(郑州轻工业学院 机电工程学院,郑州 450002)

0 引言

参数化设计是利用已存在的设计实例,在不破坏原有设计基本原理、基本结构特征和功能基础上、可快速、高质量、低成本地产生与原有设计相似的新产品,满足不断变化的市场需求,它是满足产品变型设计要求的主要技术之一。文献[1~3]重点强调了模型的尺寸参数驱动变型设计,未研究变型设计中的设计意图 (包括尺寸参数的来源、知识或经验等)、无法保证模型变型设计后的工程有效性。

准确地获取了产品设计意图,能够在进行产品参数化尺寸变型设计中充分参考重用经过生产实践考验的产品设计信息、知识、经验等资源,更好地满足设计要求。文献[4]将设计意图表示成产品的要求功能、约束条件、技术要求和几何信息的相互关系,以树形结构表示设计者的思考顺序并提出了一种产品设计意图模型,记录了产品设计意图;文献[5]提出了设计思考过程模型,模型记录了设计步骤和设计决策,描述了设计过程背后的设计意图;文献[6]从需求的角度分解设计意图,形成意图域,对产品进行结构划分,形成载体域,用意图域映射载体域,实现了意图捕捉、建模和求解,最后得到参数化设计中的主参数。

本文由设计意图定义出发,建立设计历史过程模型捕捉设计意图,理解如何产生的设计结果,进而在设计结果中分析设计意图的记录、表达和捕捉,基于设计意图开发了减速器参数化设计系统,更好地满足产品设计要求。

1 设计意图定义及捕捉

产品设计一般可划分为需求分析、概念设计和详细设计三阶段。设计意图在各个设计阶段的体现形式有所不同,如文字描述、图形表达、实物建模、尺寸约束等多种形式,是设计者为了使设计产品满足一定的功能需求,在设计过程中希望达到其设计目的所做的打算。设计意图的定义包含三方面的信息,一是“目的”,二是“打算”,三是“设计过程”。“目的”是希望达到但还未实现的目标,是对产生结果的考虑,其最终表现形式是设计结果;“打算”是思考如何实现目标,不是对设计结果的阐述,而是对如何产生预期结果这一过程的思考即思考过程;“设计过程”表明了设计者在进行一系列的思考、决策等思想过程且为了达到目标所做的操作等是一个功能实现的物理过程,即设计历史过程。设计过程决定了设计结果,设计结果是设计过程的表现形式,设计意图贯穿于整个产品设计过程中,三者关系如图1所示。

因此对设计意图的捕捉可以分为两类:一是通过研究产品设计历史过程来推测设计意图并理解设计结果;二是通过设计结果获取或捕捉设计者的设计意图以实现对产品设计的共享和重用。

图1 设计过程、结果和意图关系

2 设计历史过程建模

关于产品设计历史过程大致有两种看法:Shah等[7]认为产品设计的历史过程是走向产品最终设计结果过程中的事件和状态的一步步记录,记录的事件和状态表达了产品设计意图;Chen等[8]则从机械工程的角度,指出设计历史过程是产品从最初的需求分析到最终的详细设计的整个发展过程中所产生的约束和决策的记录,设计意图体现在从最初问题定义到最终几何和拓扑设计的全过程。

目前的CAD软件能在设计结果模型中追踪到设计者的操作步骤,潜在地表达了设计者的设计意图,但对于设计结果产生的历史尚不能很好地记录和表达,而无法解释如何产生的设计结果,即设计过程中背后的意图。本节建立了产品设计历史过程模型,记录并表达了设计过程中背后的设计意图,其主要包含问题分解过程和方案求解过程两部分,如图2所示。

该过程模型中包括设计意图分解过程中采用的依据、问题求解过程中的映射矩阵或算法以及设计思考过程如决策过程中最终方案选定、评估和决策依据等非几何信息,都是产品设计意图的记录和体现。

2.1 设计意图分解过程

设计本身是根据需求包括消费者对产品性能、用途和要求,设计者利用自己的专业知识和个人经验等,进行满足功能和结构要求的工作原理求解、进行实现功能结构的工作原理求解和进行实现功能结构的工作原理载体方案的构思和系统化设计[9]。

产品设计过程即在各种需求和约束条件下产品功能的实现过程。产品功能满足了人们对产品用途、性能等各方面的需求,能充分表达设计者的设计意图,故功能需求是设计意图的意义所在。根据产品特点、性能、用途等功能需求提出设计问题,将总设计问题进行聚焦、分解,一般由设计者的设计知识、从业经验和理论知识等将设计问题分解为若干个子问题或者直接分解为问题元,每个子问题又可分解衍生为问题元,其分解过程如图3所示,问题元是不可再分的具有直接描述产品某项功能需求的特性,如性能、指标,功能参数等。子问题分解到什么程度不可再分是其粒度问题,以子问题能否求得技术原理解作为分解依据,若子问题可以找到物理作用原理及相应的物理结构来解决,那么该子问题就是问题元,否则,需要继续分解,直到找到相应的物理结构为止。问题元的分解形成标志着功能需求的分解完成,其分解过程即是将模糊化的、概念化的设计意图逐渐地清晰明朗化的过程。

图2 设计过程模型

图3 设计意图分解过程

2.2 问题求解过程

总设计问题分解为各个问题元后,设计问题逐渐清晰明朗化,总功能需求转化为一个个可解的、具体的设计问题,然后进行问题求解过程,求解过程是为了找到一个或多个具体解决方案来满足问题元的设计功能需求。

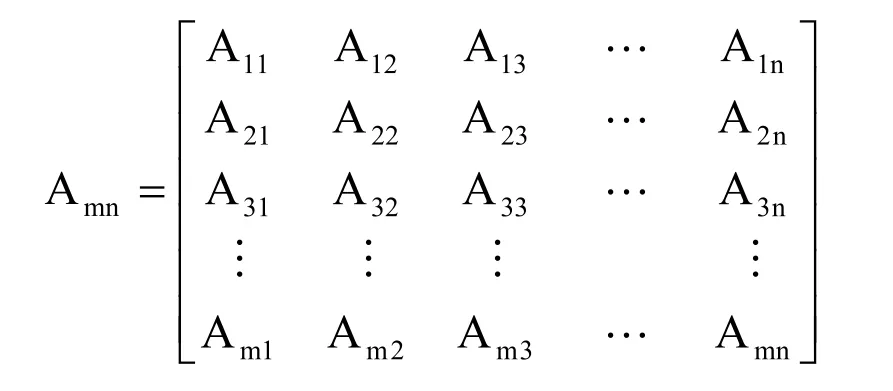

具有直接描述产品某项功能需求特性的问题元与方案集中满足产品某项功能需求的物理结构或几何模型不是一一对应但具有某种映射关系,问题元求解过程即是找到其与物理结构之间的映射关系。将问题元组成行,满足问题元的物理结构组成列,形成二者的映射关系矩阵,可以用Amn表示,其中n表示将设计问题分解为n个问题元,m表示根据问题元表达的功能需求找到m个物理结构或者几何模型。

矩阵元素Aij的值取1或0,若第j个物理结构能实现第i个问题元,表示二者具有相关性映射关系,则Aij=1,否则Aij=0,即得到了问题元与物理结构之间的映射关系矩阵。该映射关系矩阵是设计问题分解的依据,充分体现了设计者的设计意图。

产品设计过程是设计意图从抽象到具体、产品设计信息逐步细化、反复迭代的过程,经过一系列评价、决策最终得到设计结果。设计意图不止在产品设计过程中得到表达及捕捉,在设计结果中同时隐含的体现。

3 设计结果中设计意图的体现

机械产品的设计意图在设计结果中的主要体现方式是基于特征的计算机三维实体表达,通过具有工程语义信息的特征、参数、约束和构造过程历史树,对零件的详细设计意图表达或通过装配层次关系树和约束配合关系表达产品的装配设计意图[10]。

在减速器箱体的三维建模中,箱体壁上创建盲孔特征,可先创建圆柱体,再对箱体和圆柱体进行布尔运算,或者直接利用“盲孔”特征在箱体壁上打一个深度为H的盲孔,显然后者更清晰地表达设计者的意图。再利用参数化技术,建立盲孔深度与壁厚的关系式H = T-Constant,(H为孔深,T为壁厚,Constant为常值),则可以控制盲孔的深度随箱体壁厚度的改变而改变,从而保持了设计者的设计意图,避免了由于修改孔深H过大箱体壁出现透孔的情况。

装配过程中,设计者通过采用合理的约束配合关系,如两个面的接触配合装配可以选择“重合”和“距离”命令(两面距离值为零),来体现设计意图。例如减速器轴承与轴承端盖、轴承内圈与轴肩的配合结果都是使配合平面接触,但通常对前者的配合命令选择“距离”同时设置两配合面距离为零,而后者轴承内圈与轴肩的配合命令选择“重合”,是因为轴承端盖用于轴承外圈固定、轴承的防尘和密封,在实际装配过程中需要对端盖进行调整,如在其与箱体配合面间加密封环、垫圈等,从而调整轴承端盖与轴承外圈的距离,可知轴承与轴承端盖之间不只是简单的重合,因此选择“距离”的约束配合关系;轴承内圈与轴肩的配合其目的是通过轴肩对轴承进行轴向定位,需明确限定两者的位置关系,故通过选择“重合”命令达到了其装配要求[11],同时体现了上述设计意图。

4 参数化变型设计实例应用

通过对设计历史过程模型研究设计意图的记录和捕捉及设计结果中设计意图的表达和捕捉,在对产品及其零部件尺寸参数化过程中能够参照设计中的几何信息、约束关系等,保留原作者的设计意图,准确地选取尺寸参数,方便地确定不变参数、可变参数和导出参数等,更好地实现对产品设计知识的重用。

以单级圆柱齿轮减速器为例进行验证。根据功能需求,实现减速功能为总的设计意图,其分解为具有直接描述产品某项功能需求特性的问题元,如输入、传动、润滑、支撑、密封、连接和输出等设计问题,分解过程如图4所示。满足元意图的解决方案中包括箱体、单齿轮、高速轴、低速轴、油润滑散热、联轴器、端盖、密封件、螺栓、键、轴承等物理模型,如箱体可解决支撑和部分密封的问题,油润滑散热同时满足润滑和散热的目的等,将其纵向排列,将传动、输入等问题元横向排列,得到映射关系矩阵,如表1所示,故得到了问题元和物理结构的映射矩阵A8,11,该矩阵是设计问题分解的依据,如传动问题元可以由齿轮、高速输入轴、低速输出轴和键等映射的物理结构来解决完成,充分体现了设计者的设计意图。最后各个零部件的具体详细设计牵涉到评价、决策等,是逐步细化、反复迭代的过程,由于篇幅所限,在此不再详述。

再根据设计结果中绘图平面选择、添加几何关系和尺寸标注等体现和表达形式充分理解设计者的设计意图,在此基础上进行基于PROTOOLKIT二次开发参数化设计,保证了模型变型设计后的工程有效性,从而实现了设计知识的共享和重用。作者已开发了减速器参数化设计系统,图5是部件联轴器参数化设计窗口,图6是联轴器模型变型前后对比图。

表1 映射关系矩阵表

图4 减速器设计意图分解过程

图5 联轴器参数化对话框

图6 联轴器模型变型前后对比图

5 结束语

本文给出了设计意图定义并系统地描述了产品设计过程和设计结果中设计意图的表达及捕捉,并在此基础上对产品及其零部件进行参数化变型设计,避免了产品原设计意图在几何模型的拓扑结构发生变化时被破坏,保证了模型变型设计后的工程有效性,实现了设计知识的共享和重用。

[1] 秦红玲, 周新聪, 袁松. 基于Pro/E的船用齿轮箱的参数化设计[J]. 机械设计与制造. 2011, 9: 223-225.

[2] 吴伟伟, 唐任仲, 侯亮. 基于参数化的机械产品尺寸变型设计研究与实现[J]. 中国机械工程. 2005, 16(3): 218-222.

[3] 刘夫云, 邓小林. 配置产品尺寸参数修改与变型设计方法研究[J]. 计算机集成制造系统. 2008, 11: 2092-2096.

[4] Eiji ARAI,Hidekazu AKASAKA.Description Model of Designers’Intention in CAD System and Application for Redesign rocess[J]. Jpn.Soc.Mech.Eng. 2000,43(1):177-182.

[5] 孙兆洋, 刘继红. 设计思考过程模型中设计意图的表达[J]. 机械工程学报. 2009, 45(8): 182-189.

[6] 姜少飞, 陈帅, 鲁聪达, 黄敬猛. 设计意图捕捉与参数化设计集成研究[J]. 计算机集成制造系统. 2011, 17(4):726-731.

[7] Shah J J, Leon D K.Database infrastructure for supporting engineerring design histories[J]. Computer Aided Design.1996, 28(5): 347-360.

[8] Chen M B,UIIman D,Dietterich T.Design history knowledge representation and its basic computer implementation[C]. The 3rd International Conference on Design Theory and Methodology, ASME, 1990: 175-185.

[9] 汪旭.基于设计意图捕捉的概念建模技术研究[D]. 北京:清华大学, 2010.

[10] 张应中, 罗晓芳. 设计意图元表示研究[J]. 计算机集成制造系统. 2010, 16(7)1345-1353.

[11] 西北工业大学机械原理及机械零件教研室. 机械零件课程设计指导书(减速器)[M]. 西安:陕西科学技术出版社,1981.