PDM与CAD/CAPP/ERP集成应用浅析

廖剑红

(广西柳工集团有限公司 广西柳州 545007)

随着信息化时代的到来,信息化建设已成为企业快速提升核心竞争力、实现跨越式发展的必由之路。单点、局部应用方式的信息化已无法满足企业信息化进程的要求,如何实现应用整合、流程优化和信息共享的整体信息化,成为企业保持竞争优势的关键。PDM与CAD/CAPP/ERP的集成是全面推进企业整体信息化建设的重要途径。它以 PDM 为集成框架平台,通过向上游工程设计系统(CAD、CAPP等)的前伸及下游生产和管理系统(ERP等)的后延,打通部门之间的管理信息通道,实现从技术开发到生产控制、品质管理、进销存、售后服务及市场拓展等全过程的资源共享。

1 CAD/CAPP/PDM/ERP各系统间功能及关系

在产品的全生命周期中,CAD(Computer Aided Design,计算机辅助设计)系统用于产品的设计,如结构设计、变形设计及模块化产品设计等;CAPP(Computer Aided Process Planning,计算机辅助工艺过程设计)系统用于制定零件机械加工工艺过程,是将产品设计信息转换为各种加工制造、管理信息的关键环节;PDM(Product Data Management,产品数据管理)系统用于管理与产品有关的信息和过程,包括图档管理、部件和产品结构管理、工程更改和配置管理、工作流和任务、零部件高级归类管理、数据分发管理等;ERP(Enterprise Resource Planning,企业资源规划)系统从整体优化的角度将人、财、物、信息等企业资源作为一个有机整体进行全面一体化管理。

ERP和PDM分工明确,侧重点各有不同。ERP管理的核心是产品制造过程,关注的重点是生产计划和库存的控制;PDM以产品设计过程为管理的核心,关注的重点是产品设计过程的有效管理。但二者建立的基础是相同的,都是企业的基本制造数据,如物料数据、设计数据、工艺数据等。这些数据可从CAD、CAPP中获得。

2 PDM与CAD/CAPP/ERP系统的集成总体规划

整体信息化是全面提高企业技术竞争力的关键,已被越来越多的企业纳入到战略的高度来统一规划。PDM与CAD/CAPP/ERP的集成应用是实现整体信息化的重要途径,其重点是企业级的整体规划,这就要求企业必须从时间和空间上整体布局,从管理和技术层面全局规划。

在时间范畴上,必须立足实际、统筹规划、分步实施、重点突破,从 CAD、CAPP、PDM、ERP等系统的初步建立,逐步完善,到全面集成系统管理,步步为营,并依据各阶段计划落实情况和企业发展变化对计划进行适当的修正。在空间范畴上,应按业务需求分层次定位,所有的规划、配置都应确保各部门、系统间数据交换通畅,实现各系统无虚连接,并预先考虑对将来进行 PDM 与CAD/CAPP/ERP全面集成是否会产生负面效应。在管理层面上,必须规范数据及工作流,一方面确保数据源的唯一性,另一方面不断建立、健全并逐步完善相应的标准体系、规范体系用以支撑各个应用系统、管理系统相应的业务活动。在技术层面上,以PDM系统为集成框架平台,解决PDM与CAD/CAPP/ERP的集成问题,实现整个企业范围内的工作流、物流和信息流的通畅、有机的联系。

3 PDM与CC AD/CAPP/ERR P集成内容及核心

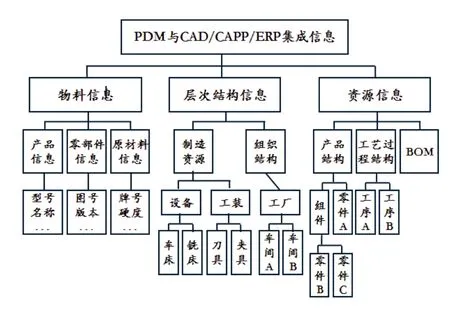

PDM与CAD/CAPPP/ERP集成的信息包括物料信息、产品层次结构类信息、资源信息等三个方面,如图 11[2]所示。在实际的生产运行管理中,通常以物料清单(BOM)的形式表达产品的设计信息、制造信息和各种管理信息,因此,BOM是PPDM与CAD/CAAPP/ERP集成的核心。

图1 PDM与CAAD/CAPP/ERPP 集成信息

4 PDM与CCAD的集成

4.1 PDM与CAD集成方式

PDM与CAD系统的集成方式可分为三种:

应用封装:主要解决在PDM内部激活CADD系统,是功能上的集成。

接口交换:主要通过中间接口实现两个系统之间的信息共享。PDM与三维CAD目前只能实现该层次的集成。PDM可通过基于单向数据接口从三维CAD中获取产品结构信息和物理属性信息,如重量、体积等,保持两个系统的数据一致。

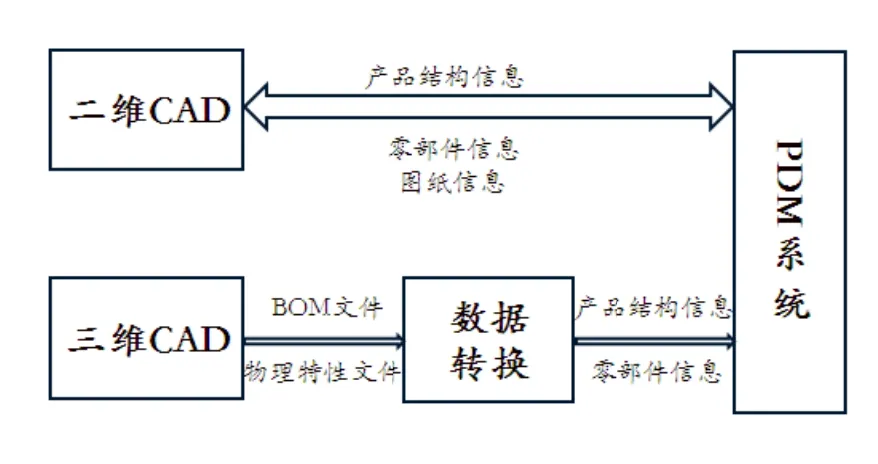

紧密集成:主要解决两个系统间信息的共享和一致性,甚至达到信息互动。部分企业已实现PPDM与二维CADD的信息双向集成,直接从PDM系统中读取和写入产品结构信息和零部件信息,并将相关图档自动挂接到PDM系统的产品结构上,如图2所示。

图2 PDM与CAD集成总体结构

4.22 PDM与CADD的集成应用

目前,大部分企业主要采用接口交换和紧密集成的方式来实现PDM与CAAD的集成。但鉴于不同PDMM、CAD软件的接口情况以及企业对集成业务的开发能力、实际业务需求,PDM与CCAD的集成层次并不是越高越好,系统也绝非越先进越好,务必要立足现状选择适宜的方案。系统间信息的传递和交互,也必须建立明确的业务规则。例如某工程机械制造企业,早在 20世纪 90年代即开始实施PDMM,随着企业自身和信息技术的发展,PDM 及CADD的应用和集成也不断地改进和完善,目前其PDMM系统使用的是PTC公司Windchilll 10.0,CADD系统基于企业实际业务状况主要使用CCroe 1.0。企业在PDM实施之初即建立了一套从产品成品、半成品、原材料到标准件、通用件等相对完善的产品编码体系,重点解决了数据规范化的问题。设计时采用先取号再设计的模式,即CAD数据入库前必须将所有零部件基本属性信息如编码、名称、规格、材料、代号等在PDM的编码系统进行定义并规范图档中对应的属性信息。

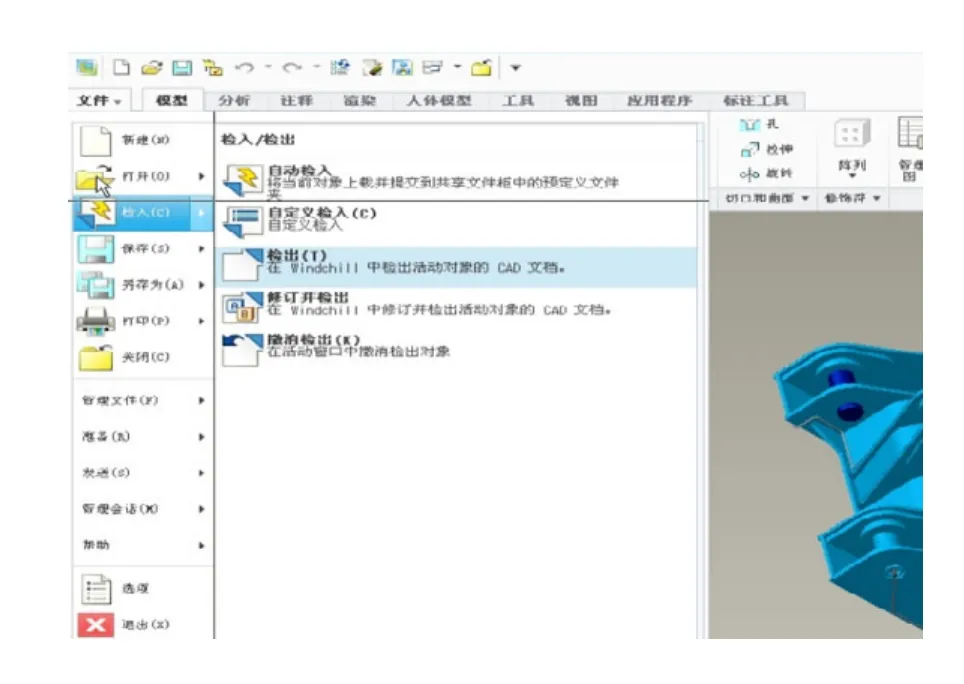

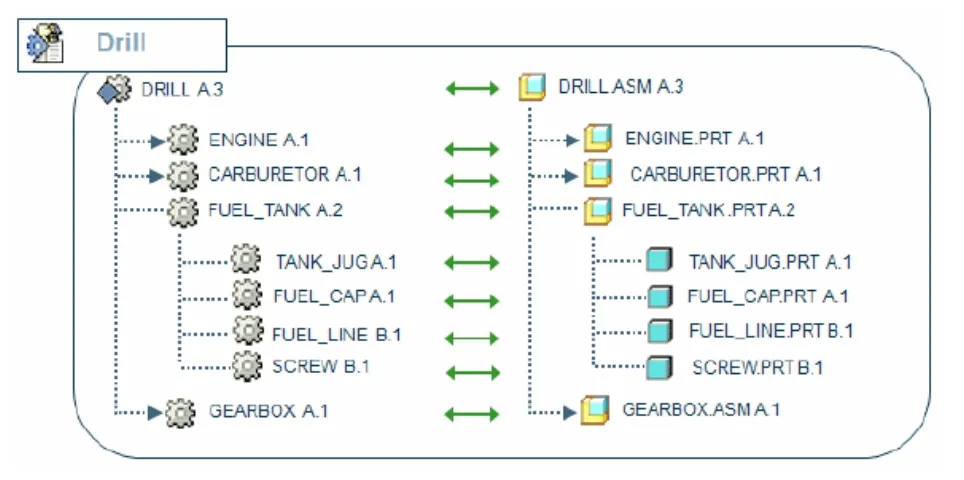

Windchill 110.0与Creo1.0的集成,可自动校验CADD图档对应的信息是否匹配,将CAAD图样自动地批量入库,并将CAD中的重量等属性自动映射到PPDM。Winddchill与Creeo间数据传递如图3所示,集成交互界面如图4所示。

图3 WWindchill与Cree o工作区体系结构

用户在Croee注册服务器后,执行“保存”操作,图档即保存到本地机高速缓存; 执行“上载”操作客户端工作区的图档即上载至服务器端工作区;执行“检入”操作后图档即录入到公共服务器并自动与预先在 Windchill系统中创建的零部件关联。已检入Windchill系统的数据如需修改,添加到工作区后即可实现在线检出维护。

图4 Windchill与Creo集成交互界面

图档每次检入,Windchill 系统均可按装配关系自动搭建或更新产品结构树(即设计 EBOM),其BOM结构如图5所示。

图5 根据Creo装配结构创建产品结构

Windchill与Creo通过集成,建立了自动、快速的设计资源集成管理系统,为企业提供了完善的设计资源库,形成了整个信息集成管理的数据基础。

5 PDM与CAPP的集成

5.1 PDM与CAPP的集成方式

和PDM与CAD的集成一样,PDM与CAPP的集成方式也可分为封装性集成、数据库集成、中间件集成三种。封装性集成只能做到工艺文件交由PDM管理,工艺设计进行中PDM的数据无法动态传递到CAPP;数据库集成是指PDM与CAPP共用一个数据库,通过共享数据库数据来实现数据的存储、传递,集成程度高,但难度大,对工艺数据访问的安全性也有一定影响;中间件集成是指 PDM与CAPP具有独立的数据库,通过中间文件实现数据的双向集成。

5.2 PDM与CAPP的集成应用

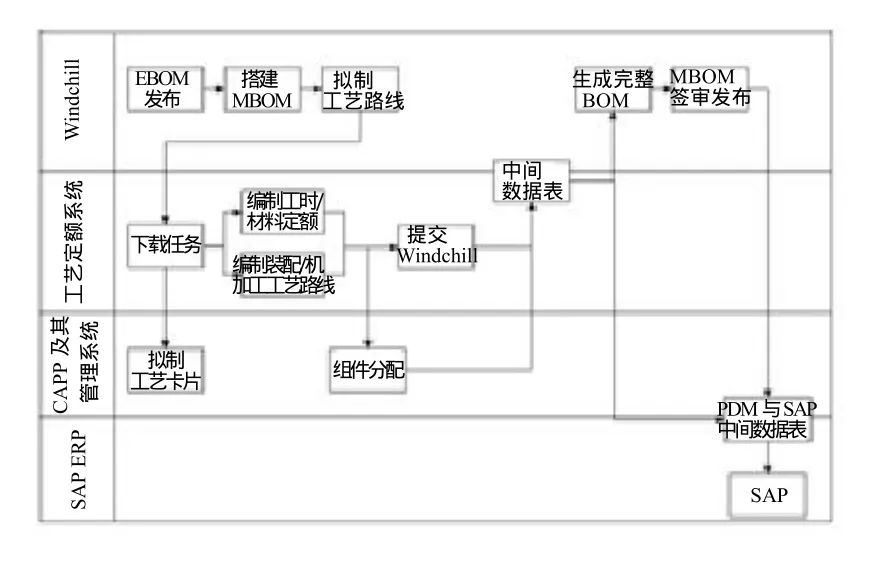

因PDM系统与CAPP系统都各自拥有独特的、复杂的体系结构,故大部分企业都普遍采用中间件集成模式,通过定制开发来实现。上文所述企业即在PDM/CAPP的基础上,自主开发了工艺定额管理系统。在PDM设计资源的基础上,数据人员、工艺人员利用CAPP及其管理系统、工艺定额系统进行工艺卡片、工艺路线及工时定额、材料定额的编制。如设计研发部门新开发的产品,在Windchill系统经签审流程发布后,数据人员根据设计 EBOM 创建对应的工厂视图搭建 MBOM,在Windchill系统以“任务”的形式分配给工艺人员。工艺人员在CAPP系统完成工艺卡片的编制,在工艺定额系统中下载对应任务,完成工艺路线、工时/材料定额的编制,具体流程如图6所示。工艺人员在前台进行工艺卡片和工艺路线编制的过程,实际也是往后台写数据库的过程,Windchill通过接口接收到回传的信息后自动构建出完整的制造 MBOM通过接口传递到ERP;卡片、路线中的材料、与设备相联系的工时等数据,为ERP的成本核算、设备折旧、生产安排、能力平衡等提供基础数据;工艺路线作为直接指导生产的基本数据,通过中间表传递给ERP,为生产所用。

图6 基于PDM/CAPP(工艺定额系统)/ERP的工艺设计流程

6 PDM与ERP的集成

6.1 PDM与ERP的集成方案

目前PDM与ERP有两种不同的集成解决方案:数据级系统集成方案和互操作级系统集成方案。前者是在PDM系统和ERP系统中利用中间表 (中间数据库)或者中间文件来存储临时数据。PDM 系统和ERP系统事先约定中间格式,PDM和ERP分别开发脚本将各自输出到对方的数据整理成约定的中间表或中间文件格式,定时调度侦听程序(Listener)处理中间表或中间文件里的数据。该集成方式较易于实现,但扩展性、灵活性较差,数据安全性低,维护不方便。后者类似于PDM和CAD的集成,互操作级集成方案是在本系统(PDM/ERP)里定制专门的菜单来完成对外系统(ERP/PDM)的数据的读取和写入操作。由于大部分企业的ERP和PDM不是隶属于同一厂商,因此此层面的系统集成很难实现。鉴于现有的技术水平和业务状况,较多企业倾向于采用第一种方案并进行一定的客制化优化来实现PDM与ERP的集成。

6.1 PDM与ERP的集成应用

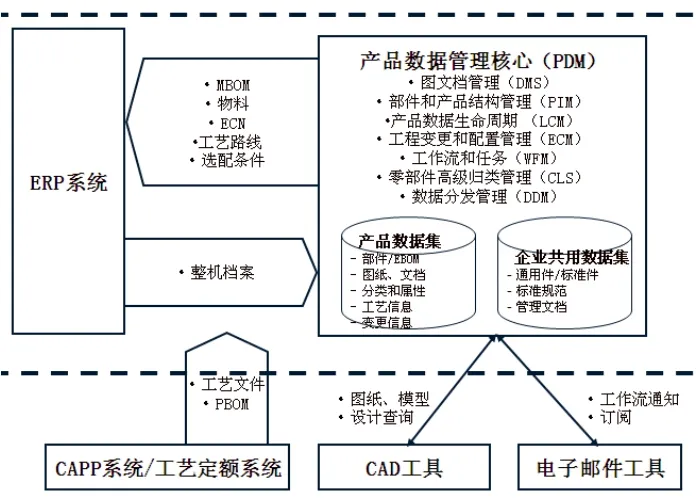

上文所述企业的ERP系统采用的是SAP R/3,通过中间数据库及客制化开发实现ERP与PDM和CAPP/工艺定额系统的集成,而PDM与CAD已通过前期的实施实现集成,因此PDM与ERP的集成最终实现了该企业信息的整体化集成。其集成架构如图7所示。该架构中,PDM系统是产品数据管理的核心及信息交换的枢纽,与产品生命周期有关的全部数据都保存在 PDM 系统数据库中。CAD与CAPP及工艺定额系统、ERP系统无任何直接交互,CAPP及工艺定额系统与ERP仅存在少量的数据交换。各系统间的信息传递主要通过和 PDM 系统之间的信息分别交换得以实现,经 PDM 系统提供的接口从 PDM 系统中提出各自需要的信息,并将应用的结果回传PDM系统数据库中。

图7 PDM与CAD/CAPP/ERP集成架构

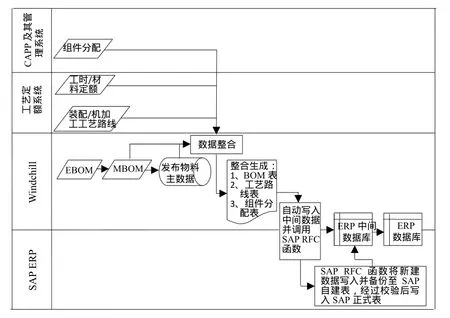

上述案例中新开发的产品,其PDM设计资源及CAPP、工艺定额系统相关工艺资源维护完毕后,汇集到PDM与工艺定额系统中间数据表进行数据整合,生成MBOM表、工艺路线表、组件分配表,自动向PDM与SAP中间数据表写入并自动调用SAP RFC函数;SAP RFC函数将新数据写入并备份到SAP自建表,经整合后写入SAP数据库,为生产部门所用,流程如图8所示。生产部门应用ERP系统对BOM提供的物料数据进行分解归类:自制件部分,根据CAPP、工艺定额系统提供的工艺路线数据,充分考虑当前的工作量、设备状态进行合理优化安排落单生产;外购件安排采购计划;自制件到过程仓领出装配等等。所有的信息及工作任务的流转都通过系统实现。

图8 PDM与ERP集成信息传递示意图

此外,结合SAP R/3系统的销售、财务管理、生产计划、物料管理、工厂维护、品质管理、仓储、人力资源等模块,实现企业从技术开发到生产控制、品质管理、进销存、售后服务及市场拓展等全过程的资源共享和有效控制。

7 结语

CAD、CAPP、PDM、ERP等系统的应用及集成技术正逐渐成熟,但对于任何一个企业来说,系统的实施绝不是一蹴而就的。实现 PDM 与CAD/CAPP/ERP的集成也没有现成的最佳方案,企业必须根据各自的实际应用环境和目标需求,通过对企业运行模式、发展目标和业务过程的充分研究,确定系统的实施步骤、应用层次以实现信息、资源的最大化共享和顺畅交换,保证正确的信息在正确的时间以正确的形式到达正确的人手中。

[1] 舒迪宪, 张林, 卢仁杰. 长航电机PDM与ERP集成应用的实践与探讨[C].中国制造业产品创新数字化国际峰会论文集, 2009: 112-117.

[2] 李鹏程. CAPP与 PDM 系统集成的研究与开发[D].西北工业大学, 2006.