1种涡轮叶间补燃室的数值研究

李明,唐豪,高大鹏,莫妲

(1.中国轻型燃气轮机开发中心,北京100009;2.南京航空航天大学能源与动力学院,南京210016;3.中航工业沈阳发动机设计研究所,沈阳 110015)

1种涡轮叶间补燃室的数值研究

李明1,2,唐豪2,高大鹏1,莫妲3

(1.中国轻型燃气轮机开发中心,北京100009;2.南京航空航天大学能源与动力学院,南京210016;3.中航工业沈阳发动机设计研究所,沈阳 110015)

李明(1986),男,硕士研究生,主要研究方向为发动机新型燃烧技术。

为提高燃气涡轮发动机性能,将UCC技术应用在低压涡轮导向器上,建立低压涡轮导向叶片补燃室(Turbine Inter-vane Burners,TIB)模型。通过改变燃烧室结构,设计了3种涡轮叶间补燃室模型,利用计算流体力学软件FLUENT对燃烧室的流动及燃烧进行数值模拟,采用CFD的方法,分析燃烧室的燃烧和流动特性。结果表明:3种结构的涡轮叶间补燃室均提高了燃烧效率,选择的数学模型合理、计算方法可行,其结果可为涡轮叶间补燃室设计提供参考。

涡轮叶间燃烧;超紧凑燃烧;数值模拟;燃气涡轮发动机

0 引言

航空燃气涡轮发动机作为航空器的主要动力形式[1]。其工作过程是定压加热循环,即布雷顿(Brayton)热力循环,对于实际定压加热循环,要想提高热效率,必须尽量提高涡轮进口温度[2]。但此方法受到材料耐热程度的严重制约,尤其是现在涡轮进口温度已经很高,如F119发动机的涡轮进口温度已高达2050 K,同时高温还会带来氮氧化物排放增多等问题,因此,需要探索新的能提高发动机性能的方法。Sirignano[3-4]等人提出了涡轮内燃烧方法,其主要思想是撤消燃烧室,即在各级的涡轮通道内实现连续燃烧,由此实现近似恒温循环,理论计算表明,其效率比Brayton循环高30%~40%。Liu[5]提出了保留主燃烧室,增加涡轮内燃烧作为补燃烧室的方案。美国空军研究实验室[6](AFRL)为实现涡轮内燃烧,开发了超紧凑燃烧室(UCC),并用FLUENT软件研究了UCC的流动及燃烧性能。Greenwood[7-8]数值研究了不同结构的UCC特点,及其在不同工况下的燃烧及排放情况。Mawid[9]用STAR-CD软件模拟了直叶片中径向槽对UCC的影响。Thornburg[10]模拟了带有径向槽的弯曲叶片的TIB的性能特征。Thibaud[11-12]则研究了梭型叶片对UCC性能的影响。

本文基于Greenwood的UCC结构基础,将UCC技术应用在低压涡轮导向器上,建立3种TIB模型,通过改变燃烧室结构,分析燃烧室的流动和燃烧特性。

1 物理模型

TIB基本结构(结构1)如图1所示。中心体模拟发动机轴,中心体和前后管组成1个环形通道,通道内有6个周向均匀分布的叶片,每个叶片的同一侧都开有径向槽,叶片的顶部是由前后法兰和环形盖围成的燃烧环,环形盖上均匀分布6个燃油喷口和6×4个2次气入射孔,每个燃油喷口底部均开有轴向槽,主气流流动方向如图1(a)中的粗箭头所示。燃烧环宽为48 mm,具体尺寸可参考文献[7]的试验模型,但根据Anisko[13]的建议,其中的二次气进气角由37°增大到45°。液体燃料垂直喷入燃烧环内,二次气45°倾斜射入燃烧环,做高速的向心运动,喷入的雾化燃料迅速蒸发、与空气掺混,形成可燃混气,发生燃烧,燃烧产物离开燃烧环后,进入下游叶间通道,可燃成分继续燃烧,高温燃气在通道内与主流空气掺混,发生动量、能量交换,组分扩散,最后排出通道。

图1 TIB基本结构原理(结构1)

为分析此结构的性能,现将TIB模型中的燃烧环宽度缩短至25 mm,叶片和RVC相应缩小,并将RVC改为倾斜形式,得到TIB结构2,如图2所示。在结构2基础上,改变叶片形状,将叶片后半部弯曲,得到TIB结构3,如图3所示。

图2 25mm宽的TIB结构

图3 弯曲叶片的TIB结构

2 数学模型

2.1 计算域及网格

TIB结构为中心轴对称,为了节省计算时间,本文只选取1/6模型,即只对60°的扇形域进行计算,Anisko验证了此方法可行有效。利用ICEM软件将此复杂的结构划分为90万左右的6面体网格,如图4所示,从图中的小图可见,在边界进行了适当的加密,将壁面的y+控制在100以内。

图4 TIB计算域及网格

2.2 计算方法及模型选择

采用CFD软件FLUENT对流动及燃烧进行数值模拟。具体控制方程见参考文献[15]。本文在欧拉框架下求解空气(连续相)的N-S方程,在拉格朗日框架下求解油滴(离散相)的轨迹方程,即采用离散相模型(DPM)。通过随机颗粒轨道模型来考虑二相间的相互作用,相间采用耦合计算。使用分离隐式稳态求解器,PRESTO格式离散压力项,2阶迎风格式离散对流项,中心差分格式离散扩散项,SIMPLEC算法处理压力-速度耦合项。采用在处理旋转剪切流和发动机燃烧室模型中较接近试验[16-17]的Realizable k-ε湍流模型。近壁面采用非平衡壁面函数处理,来减少网格数量。燃烧室处在高温环境,辐射换热不应忽略,考虑到在辐射过程中带有离散相的影响,且模型的光学厚度较小,故采用离散坐标(DO)辐射模型。

2.3 燃烧模型

燃烧室的燃烧过程属于扩散燃烧,采用概率密度函数(PDF)模型模拟,假设所有物质具有相同的扩散率,流体局部化学反应处于平衡状态,而不需要化学反应机理,物质守恒方程简化为单一守恒量混合分数f的函数,用由β函数描述的PDF封闭反应模型。该燃烧模型十分适合湍流扩散火焰及类似过程的模拟,可计算发动机燃烧室中的燃烧问题[15]。液体燃料使用煤油(C12H23),根据文献[7]建议,燃烧过程考虑了C12H23、CH4、CO、CO2、H2、H2O、H2O(液态)、O2、OH、N2及C(固态)等11种组分。污染物方面,考虑了热力型NO和瞬发型NO模型[18]。

2.4 边界条件

主气流、二次气流进口给定质量流量和温度,出口给定压力(如图4所示),考虑燃烧室与环境的对流和辐射换热,另设有旋转式周期性边界条件。燃料、压力、温度设置参考文献[7],燃油流量为8.89×10-4kg/s,用5种不同半锥角和直径的油滴组合模拟实际喷嘴效果,油滴平均直径为55μm,初速度为30.5 m/s;具体工况参数见表1。

表1 工况参数

3 结果讨论与分析

分别建立3种不同结构对应的TIB模型,根据上述物理模型、计算方法及边界条件,得到燃烧室的压力、速度、部分组分体积分数、温度场分布等情况。规定叶片带RVC一侧为叶背,反之为叶盆。取叶梢下游20mm(y=170)处为燃烧室出口。

3.1 压力场

3种结构的TIB模型内部静压分布如图5所示。从图中可见,静压在燃烧环内变化不大,比进口压力略低;气体在进入燃烧环下游的叶间通道后,静压迅速下降,这是由于气体流量增大,流速变大的结果。对比3种结构可以发现,结构3比结构1和2的进口静压高3500 Pa左右,很明显是弯曲叶片带来的影响;意味着在同等流量下,弯曲叶片比直叶片需要更大的进口压力。对于结构2和3,在RVC内存在低压区,如燃油进口截面(图5(b)中y=72.5圈出部分),但结构1未发现类似现象,说明RVC的影响与燃烧环大小有关。观察叶间通道内的静压分布,可以发现,在靠近叶背侧,RVC尾部台阶下游均存在低压区(图5(a)中y=115截面,图5(b、c)中y=110截面)。随流动向下游进行,静压分布逐步趋于均匀。

图5 TIB模型内部静压分布

3.2 速度场

燃烧室靠下游1组二次气流进口截面(y=78.8)的速度矢量分布如图6所示。从图中可见,在燃烧环内主要是二次气流引起的周向环流运动,底部通道主要是主流的轴向流动,燃烧环底部和叶间通道顶部的交界层发生二股气流的渗透掺混过程。在轴向槽内形成了稳定的回流(图6(a)中圈出及放大所示),部分环流气体在流过叶片后,高速转向进入RVC内,形成漩涡,部分气体直接冲击叶背侧的主流,在叶盆侧,主流基本未受到环流的影响。比较发现,在结构2和结构3内,由于燃烧环宽度减小,环流速度大,动量大,所以RVC内形成的漩涡较结构1明显强度大,有利于流体之间掺混和能量的交换。

图6 TIB二次气流进口截面速度矢量分布

TIB内部的流动速度分布如图7所示。总体上,流速趋势大致相同,环流速度低于通道内主流速度;环流和主流在进入下游叶间通道混合后,速度显著增加;下游叶间通道的速度分布不均匀,是由于叶背侧流量大,叶背侧的速度高于叶盆侧。在靠近叶背处,RVC尾部台阶下游存在局部高速区(图7(a)中y=115截面,图7(b、c)中y=90截面),这是由于RVC内气体被排挤出后,以2~3倍于主流的速度沿径向和周向射入主流。同时,由于环流对主流的穿透程度弱,进入通道后,受主流排挤,集中在顶层,导致顶层流量大,速度高。还有1个基本原因,就是燃油燃烧后,气体温度升高,密度下降,体积增大,流量增加。对比3种结构发现,结构1的高速区面积较广(y=115),若将后端面倾斜,能适当改善这种速度分布,如结构2的y=90截面所示;结构2的出口截面底部有较大的低速区,表明下游的低压涡轮面临不均匀的动量冲击,但这种现象在弯叶片的结构3中并不明显。

图7 TIB模型内部速度分布

3.3 部分组分体积分数场

为分析燃烧室内部的燃烧情况,描绘燃烧室内的CO摩尔体积分数分布如图8所示。从图中可见,油滴进入燃烧环蒸发,由于局部燃油蒸气体积分数高,氧气不足,发生富油燃烧,出现CO高体积分数区。结构1中的CO主要集中在燃烧环偏下游区域(y=84~115),而结构2、3则主要集中在燃烧环的右半部(y=72.5截面)。首先,由于在结构2、3内,油滴受强旋流作用,向右偏转程度大,在右半部较集中;其次,结构1内环流流速相对低,油滴蒸发常数小,油滴寿命长,运动范围广[19],所以燃油蒸气分布广,发生富油燃烧区域广,高CO区域大。

图8 TIB模型内部CO摩尔体积分数分布

在下游叶间通道内,结构1的CO集中在叶背侧,且到y=150截面就几乎氧化完毕;但在结构2/3中,体积分数高的CO则集中在叶盆侧,贴近叶片顶层,到出口仍有较多CO未氧化。

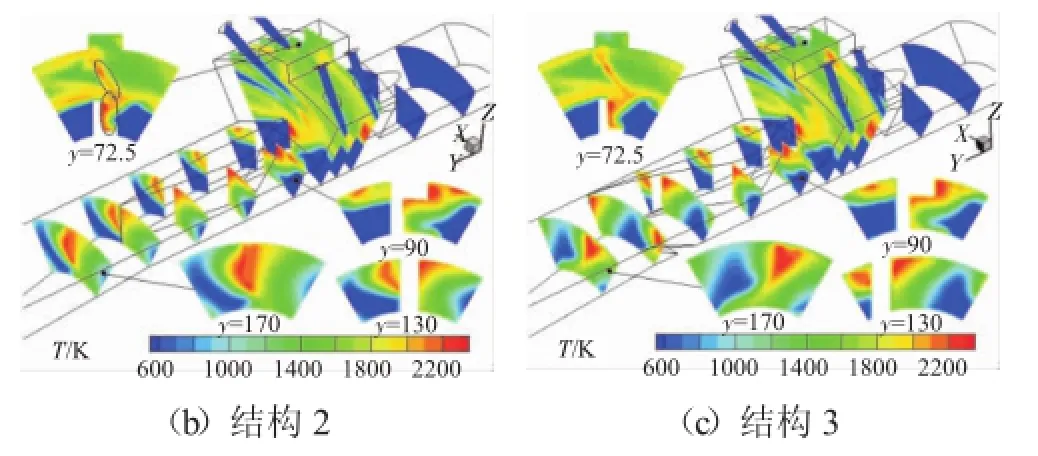

3.4 温度场

3种结构燃烧室内部温度分布如图9所示。从图中结构1可见,燃油喷入后,立即发生燃烧,轴向槽及其内的回流区起到了稳定点火源的作用。燃烧在整个燃烧环进行,温度高,所以,燃油喷入后迅速蒸发,大量的燃油蒸气随即继续燃烧。在进入下游叶间通道后,叶背侧的温度普遍高于叶盆侧,叶盆侧有较大的区域仍保持进口低温,即未与高温燃烧物混合;在叶背侧的顶层存在高温区。究其原因,首先,由前面流场分析可知,燃烧环燃烧物主要流入叶背侧,同时集中在顶层;其次,未燃烧的燃油蒸汽和不完全燃烧物(如CO)随环流进入叶间通道后,在高温富氧的环境下,继续氧化,进一步提高了当地温度。

图9 TIB模型内部温度分布

3种结构的温度分布不同,与结构1相比,结构2的燃烧环内出现了几处极高温度区(y=72.5圈出部分,温度高于2000 K),同时在下游叶间通道靠近叶片顶层处,气体一直保持极高温度,在出口,中间有大面积极高温度区和极低温度区,温度混合变差。主要原因是结构2的燃烧环宽度减小,燃油的燃烧空间几乎减半,燃油在燃烧环内燃烧较集中,同时燃烧也不充分,大量可燃成分在下游叶间通道内继续燃烧放热。

对比结构2和结构3发现,将下游叶片弯曲,带来的变化主要在下游通道。结构3的通道内仍有极高温度区和未被加热的区域存在,但由于叶片被弯曲,引起气流随叶片转向,部分气流冲击叶盆侧,这些改变均加剧了叶盆侧与叶背侧流体的混合,增强了冷热流体间的换热,所以,在结构3中,高低温流体区域面积缩小。

燃烧室出口径向平均温度(网格节点平均)随无量纲高度的变化如图10所示。对于结构1,温度随高度基本呈线性增加,底部低,在900 K左右,顶部高,在1500 K左右,趋势与文献[20]一致。结构2的曲线也基本上随高度增加而升高,但同位置的温度较结构1高,根据前文的温度场分析可知,由于燃烧环内燃烧不充分,气体在通道内混合不均匀,出口仍有大面积高温区所致。对于结构3,温度基本上是先随高度增加而降低,在30%高度出现最低温,然后再逐渐升高。这是由于随高度的增加,低温区所占的比例逐渐增大,在高度达到30%以上,高温区面积增大,平均温度回升(如图9(c)中y=170截面)。

图10 TIB模型出口径向平均温度

3.5 结果对比及验证分析

定量分析对比各种结构的燃烧室模型性能的参数值见表2,表中同时给出了Greenwood的试验结果。表中:d p/p是绝对压力损失;η是燃烧效率;T是出口平均温度;UHC代表未燃碳氢化合物。d p/p、η计算为

式中:p3为进口压力;p4为出口压力。

式中:Hc为燃料燃烧的热值,对于煤油,Hc=43500 kJ/kg;EI为排放指数,表示每千克燃油所产生的污染物的克数;CxHy代表未燃碳氢化合物。

表2 燃烧室性能参数与文献[7]对比

其余参数定义可参考文献[7]。考虑到本研究中温度分布的不均匀性,特给出了2种处理方法的出口温度。

对比结构1与文献[7]试验,考虑结构1进气角度与文献[7]实验结构的差异,同时,由于试验数据是在出口采集数各不同位置值的平均,而本文数值模拟是在质量加权平均求得的结果,2者存在差别,因此,可以说模拟结果与文献试验结果基本吻合,验证了计算方法的准确性。特别是本文按网格节点平均得到的出口温度(1261 K)与试验值(1254 K)很接近。

对比各个结构的出口温度发现,按照质量加权平均与节点平均得到的结果差别很大,主要因为:一方面,出口温度分布很不均匀,特别是结构2和结构3;另一方面,低温气体所占质量分数较大,但面积小。这意味着要将该结构应用于发动机,应着重加强高低温气体的混合,改善出口温度场。

对比结构1和结构2的结果发现,缩小燃烧环宽度,压力损失降低,CO、UHC排放增加,燃烧效率下降,是由燃油在燃烧环内燃烧不充分所致。对比结构2和结构3的结果发现,弯曲的叶片会增大压力损失,但由于加剧了混合,CO、UHC排放减小,提升了燃烧效率。在NOx排放方面,结构2和结构3相当,均比结构1大,这是由于结构2和结构3存在极高温区,而且范围较广。

从模拟结果整体可以看出,燃烧室的压力损失小(包含流阻损失和热阻损失),燃烧效率高,出口平均温度较进口提高了630 K左右。

4 结论

通过对3种结构的压力场、速度场、部分组分分布、温度场的比较及与文献的对比发现,燃烧环宽度、叶片形状对燃烧室设计有重要影响。

(1)本文采取的物理模型和计算方法能准确模拟涡轮叶间补燃室内的流动及燃烧情况。

(2)3种结构的涡轮叶间补燃室都保持着高燃烧效率、低总压损失的特征,性能稳定。

(3)减小燃烧环的宽度,更紧凑的涡轮补燃室能够在同样的燃烧效率下,降低压力损失,但会带来燃烧产物与主流掺混减弱、以及温度分布恶化和氮化物排放增加。

(4)将叶片后半部弯曲后,可以强化燃烧产物与主流的掺混,提高燃烧效率,但会增大压力损失。

[1]方昌德.航空发动机的发展历程[M].北京:航空工业出版社, 2007:14-15.

[2]沈维道,蒋智敏,童钧耕.工程热力学[M].北京:高等教育出版社,2000:281-292.

[3]Sirignano W A,Liu F.Performance increases for gas turbine engines through combustion inside the turbine[J].Journal of Propulsion and Power,1999,15(1):111-118.

[4]Sirignano W A,Delplanque J P,Liu F.Selected challenges in jetand rocketengine combustion research[R].AIAA-97-2701. [5]Liu F,SirignanoW A.Turbojetand turbofan engine performance increases through turbine burners[R].AIAA-2000-0741.

[6]Zelina J,Ehret J,Hancock R D,et al.Ultra-compact combustion technology using high swirl for enhanced burning rate[R].AIAA-2002-3725.

[7]Greenwood R T.Numerical analysis and optimization of the ultra compact combustor[R].AD-434747,2005.

[8]Greenwood R T,Anthenien R A.Computational analysis of the ultra compact combustor[R].AIAA-2005-220.

[9]Mawid M A,Thornburg H,Sekar B,et al.Performance of an Inter-Turbine Burner(ITB)conceptwith three-different vane cavity shapes[R].AIAA-2006-4740.

[10]Thornburg H,Sekar B,Zelina J,et al.Numerical study of an Inter-Turbine Burner(ITB)conceptwith curved radial vane [R].AIAA-2007-649.

[11]Thibaud V M,Tang H.Numerical investigation of Turbine Inter-Blade(TIB)concepts with two different radial vane cavity shapes[C]//7th International Conference on Computational and Experimental Engineering and Sciences, Nanjing:ICCES,2011:151.

[12]Thibaud Van Moe.Numerical investigation of ultra-compact combustormodels for Turbine Inter-Blade Burner(TIB)[D]. Nanjing:Nanjing University of Aeronautics and Astronautics, 2011.

[13]Anisko J.Numerical investigation of cavity-vane interactions within the ultra compact combustor[R].AD-A449336,2006.

[14]ANSYS Inc.ANSYS ICEM CFD 11.0[K].Pennsylvania:ANSYS Inc,2007:82-251.

[15]FLUENT Inc.FLUENT 6.3 User's Guide[K].New Hampshire:Fluent Inc,2006:1-96.

[16]金戈,张志学,顾铭企.QD128航改燃气轮机燃烧室数值模拟[J].航空发动机.2008(2):30-35.

[17]蒲宁.航空发动机燃烧室数值仿真中湍流模型的比较研究[D].沈阳:沈阳航空工业学院,2009.

[18]《航空发动机设计手册》总编委会.航空发动机设计手册:第9册[M].北京:航空工业出版社,2000:1-5.

[19]傅维标,卫景彬.燃烧物理学基础[M].北京:机械工业出版社,1984:99-105.

[20]Mawid M A,Park T W,Thornburg H,et al.Numerical analysis of Inter-Turbine Burner(ITB)concepts for improved gas turbine engine performance[R].AIAA-2005-1162.

Num erical Investigation of a Turbine Inter-Vane Burner

LIM ing1,2,TANG Hao2,GAO Da-peng1,MO Da3

(1.China National LightW eightGasTurbine Development Center, Beijing 100009,China;2.College of Energy and Power Engineering,Nanjing University of Aeronauticsand Astronautics,Nanjing 210016,China;3.AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

In order to improve the performance of gas turbine engines,Turbine Inter-Vane Burner(TIB)model was built by the application of Ultra-Compared Combustion(UCC)technology on low-pressure turbine guide vanes.Three TIBmodelswere designed by changing the combustor structure.The computational fluid dynam ics(CFD)code FLUENTwas used to simulate and analyze the turbulent flow and combustion of the combustor.The results show that the TIB can enhance combustion efficiency.Themathematicalmodels and numericalmethodsare reasonable and the numerical results provide important reference to the design of TIB.

Turbine Inter-vane Burner;ultra-compact combustion;numerical simulation;gas turbinesengines

国家自然科学基金(51076064)资助

2012-01-13