一种新型风电传动轴扭矩测试设备开发研究

张 勇,张贤明

(重庆工商大学 废油资源化技术与装备教育部工程研究中心,重庆 400067)

0 引言

合作企业研发出一种新型风电传动轴,用于连接风力机组和发电机组,传递风力机组的转动力矩到发电机组。该轴分为左右半轴两部分,依靠内置摩擦片连接,传递动力及过载保护,其传动扭转性能直接影响所传递动力的大小、工作寿命及过载保护性能等[1,2],因此,需检测该传动轴的扭转性能,测试、验证所研发轴的性能是否满足要求。本试验台拟定传动轴的滑动扭矩(滑扭)、静态扭矩(静扭)及滑动扭矩(滑扭)耐久性能参数作为检测指标,为研发提供技术数据。由于所测指标参数不仅要实时采集显示,还需计算、存储和再现,结合开发成本,不宜选择Labview控制系统[3,4]或PLC控制系统[5],而选择基于工控机(采用板卡和VB软件)的控制系统[6],并采用液压动力系统提供可靠的动力驱动传动轴。该方案不仅简化试验台开发技术的复杂性,还提升了测试的自动化程度,较好的满足了性能测试的要求。

图1 试验台总体方案示意图

1 试验台总体方案设计

如图1所示为试验台总体设计方案,风力传动轴左右两部分依靠内置摩擦片摩擦传递动力,其扭转性能测试方案设计、配置如下:

机械部分,平台采用槽钢框架结构,安装各子系统。并在底座平台上安装各零部件,包括安装支撑座及输出轴、力臂、待测传动轴、液压马达等。主要涉及调整马达输出轴与支撑座旋转轴间的同轴度。

驱动部分,主要采用液压动力系统提供动力,驱动液压马达转动,带动传动轴右半部轴旋转,由摩擦片带动左半部轴转动。通过调整液压系统的输出油压、流量和输出时间,可以分别满足滑扭和静扭的测试要求。

控制部分,主要采用工控机作为上位机,配置采集控制卡,通过数据线与电控箱连接,采集信号和输出指令;而测试过程的控制由VB软件实现,通过调用采集卡动态链接库驱动函数操作板卡,进行信号采集和输出控制。

传感器采集,主要利用光电编码器采集传动轴转动角度,采用拉压传感器采集传动轴传递的动力,计算得到扭矩大小。

输出控制,主要控制液压系统的电磁阀,控制输出压力、流量、方向及时间等。

2 动力系统设计

传动轴扭转性能主要指标为滑扭与静扭,滑扭的测试条件要模拟风力机组提供的瞬时冲击力,如启动、风力跃变等情况提供的动力状况,静扭的测试需要逐步缓慢加载。因此,设计时要采用能提供瞬时冲击动力,还能实现逐步加载动力,且有缓冲保护作用的动力系统。以滑扭测试为主作为设计条件考虑,机械系统属于刚性动力传递系统,如需提供瞬时冲击动力,需加蓄能器,且缓冲保护性能较差,结构比较复杂。综合考虑,采用液压动力系统模拟风力机组提供瞬时冲击动力,系统设计如图2所示,有以下特点:

图2 液压动力系统设计原理图

1)采用蓄能器4储能,与Y型三位四通电磁换向阀7的中位机能配合,测试时,需首先对系统加压,达到设定压力后,再将换向阀左位或右位接通,突然释放高压油,推动液压马达瞬时加速转动,输出瞬时冲击动力,此时才可测试滑扭特性。

2)静扭测试时,直接将换向阀左位或右位接通,同时蓄能器也在逐步吸收一部分压力油,可以实现系统输出到马达的油液压力和流量逐步缓慢增加,马达输出轴的转速和扭矩也逐步增加,此时满足静扭的测试条件,可以测试静扭特性。

3)采用齿条-齿轮式马达,齿轮及输出轴的转动范围在正负180度,满足传动轴的转角范围,可以顺时针、逆时针摆动输出转矩,同时输出动力也较大,还可在测试时过载保护。

传动轴滑扭最大设计值约为30000N ·m,以此作为计算、选型依据,选择的电机额定功率为7.5kw,采用柱塞变量泵(额定压力为25MPa),其他计算、选型此处不再叙述。

3 基于工控机的控制系统设计

试验台采用工控机作为上位控制机,在PCI、ISA插槽中插入采集控制卡,对测试过程进行控制并采集信号,而对采集卡的操控采用VB程序调用其动态库实现。下面介绍电气控制系统设计和软件系统设计。

3.1 电气控制系统设计

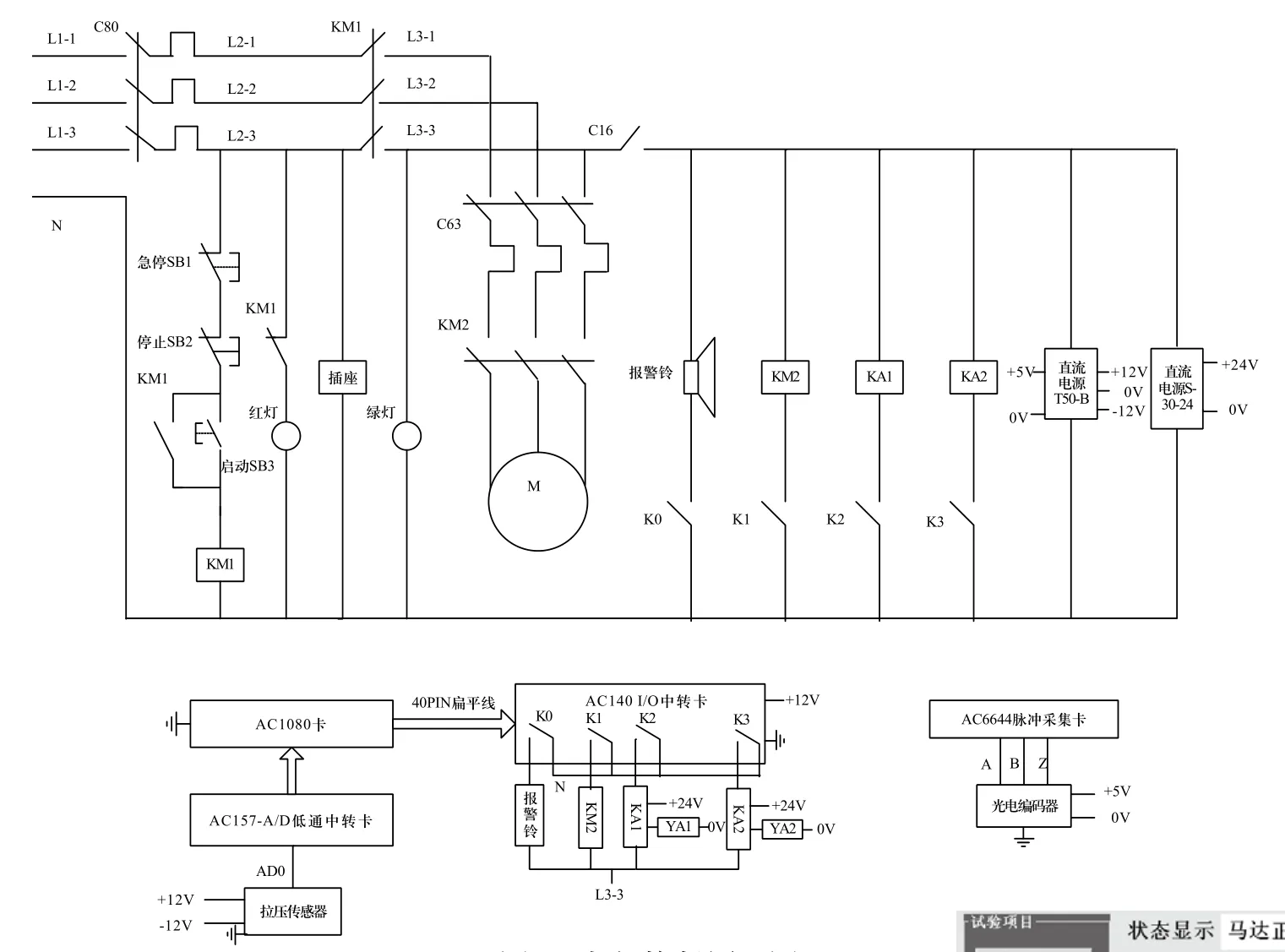

电气控制原理图如图3所示,包括上部的强电电路部分和下部的弱电电路部分。

强电电路实现系统上电、停止、急停、过载保护等电源供给部分控制功能,同时对以下负载供电,如对液压动力系统油泵电机三相供电,其他的单相供电,如报警灯、交流接触器KM2、继电器KA1/KA2以及正5V/正负12V、24V直流电源等弱电电路部分,主要采用北京双诺公司的AC1080采集卡,有两个16位模拟量采集端口采集压力传感器的模拟电压信号,并通过开关量控制固态继电器,从而控制前述负载的启动、停止。其模拟量采集配套接线卡为AC157,采用电缆连接,而开关量的控制配套卡为AC140,其上有8个固态继电器,接收主卡的控制信号并执行输出,采用扁平线连接。另外,还采用AC6644脉冲采集卡采集光电编码器的转动脉冲数量,以便换算成传动轴的转动角度。

3.2 控制软件设计及实现

控制软件程序主要利用前述板卡的VB动态库驱动程序,对板卡I/O端口进行操控,从而根据测试流程建立测试过程,并在测试过程中适合状态下采集特性参数,进行曲线绘制、展示,最后保存、查询、打印及分析等。

1)软件功能模块设计

功能模块主要包括性能测试模块(滑扭特性、静扭特性测试),参数设置(测试条件参数设置,如滑扭特性的保护扭矩、终止角度、保护时间、坐标设置、采集角度和时间间隔、正反转设置、滤波扭矩数量设置,以及耐久设定次数、采集间隔等,静扭参数设置也类似)、手动设置(用来手动调试各采集、控制通道的性能是否正常)、数据库查询、存贮及打印模块。

图3 电气控制原理图

制定测试流程时,需考虑以下两点:

(1)提供不同的测试条件,滑扭测试时需先启动液压泵对回路蓄能器增压蓄能,满足压力条件时,突然接通驱动油路,冲击马达加速旋转,此时开始采集数据、绘制曲线;而静扭测试时,则需先手动操作,对系统卸荷至较小压力,换算成扭矩不超过200N ·m时,可接通马达油路,驱动马达逐步缓慢转动,此时同步采集数据、绘制曲线。

(2)测试过程退出条件,需考虑保护扭矩、终止角度、保护时间等退出条件,保证测试过程的稳定、可靠,并对测试系统及试件进行保护。

图4 滑扭-角度特性测试界面

如图4、图5所示,为开发的扭转特性测试系统及界面,可准确、实时的采集、绘制、展示传动轴滑扭、静扭与转动角度、时间的特性曲线及其特性参数,便于研发企业分析、改进等。其中,图4显示滑扭-角度特性曲线,图5显示滑扭-时间特性曲线。

下面介绍滑扭耐久测试模块和参数设置模块的主要特点。

2)耐久试验模块设计

图5 滑扭-时间特性测试界面

本试验台进行的滑扭耐久试验属于附加试验,传动轴研发企业尝试对传动轴多次打滑后引起的传动性能退化的情况进行测试。经研究分析,按要求开发了耐久测试模块,在滑扭特性模块中可以选择测试。如图6所示为滑扭耐久试验结果与计算结果(如最大滑扭、静扭刚度等)查询、显示、打印等,其他测试结果也可通过该模块查询、打印。经试验,该类传动轴经过约5-10次的正反转打滑后,滑动扭矩骤然下降,且摩擦片发热、变形,不能继续测试,待恢复一段时间后才能继续工作、测试。试验表明,该类传动轴不适宜短时间内多次打滑(多次重载冲击),为研发企业提供了可靠的性能参数,便于改善和提出使用规范等。

3)参数设置模块设计

针对试验参数的设置、保存、更新及调用等,采用VB数据控件与数据库表绑定设置、保存、更新;并对参数设置表数据参数初始化,测试程序启动后直接生成类似数据结构的记录体,便于在测试过程中进行调用并显示;另外,如测试程序中止退出时,需及时更新记录体中的完成次数参数等,以便下次调用。

图6 滑扭耐久试验结果查询-打印界面

3.3 实施效果

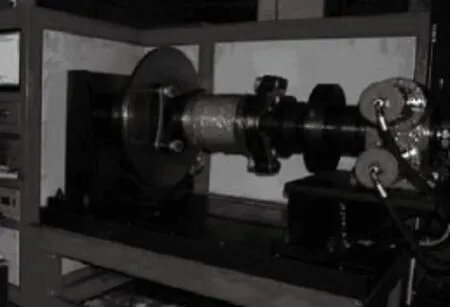

扭矩测试设备外观如图7所示,采用槽钢框架结构,模块化安装各子系统,包括机械部件(底座平台及其上安装的各部件)、液压动力系统、软硬件控制系统等。整套系统运行可靠、稳定,且便于运输。该试验台已交付传动轴研发企业使用,取得了较好的试验效果,获得了可靠的研发数据。

4 结束语

图7 传动轴扭矩测试设备外观图

本试验台主要用于检测一种新型风电传动轴的扭矩传动性能,包括滑扭(一次或耐久)特性和静扭特性。围绕测试要求,对试验台的总体方案、液压动力系统、基于工控机的控制系统设计及测试流程中涉及的关键技术问题进行了探讨,实现了不同特性测试条件的准备,测试过程的建立,特性参数的实时采集、曲线绘制、展示,测试结果的计算、存储及动态再现、打印等。研发的测试设备已投入运行,取得了较好的检测效果,为新型风电传动轴的研发提供了可靠的性能指标。同时,也为其他相关产品的检测设备开发提供了可行的技术思路,能有效减少开发成本和开发时间,提升测试自动化水平和可靠性。

[1] 李滨波, 段向阳.风力发电机原理及风力发电技术[J].湖北电力, 2007, 31(6): 55-57.

[2] 朱光伟,李翔, 陈思范, 等.基于PSS/E双馈风力发电机组传动轴系模型的研究[J].电气技术, 2011(9): 110-113.

[3] 刘平, 岳林, 刘永富.基于LabVIEW的旋转机械振动监测系统开发[J].机械科学与技术, 2011, 30(4): 586-589.

[4] 陈锡辉, 张银鸿.LabVIEW 8.20 程序设计从入门到精通[M].北京: 清华大学出版社, 2007.

[5] 西门子公司.SIMATIC S7200 PLC 用户指南[M].西门子公司, 1999.

[6] 张勇, 唐家兵.汽车制动力测试设备控制系统的改造[J].制造技术与机床, 2007(6): 126-128.