基于Romax的镗铣复合加工中心主轴轴承配置方案优化设计研究

张晓毅,张秀华,留 剑,牟海阔,洪 军

ZHANG Xiao-yi1, ZHANG Xiu-hua2, LIU Jian2, MOU Hai-kuo2, HONG Jun2

(1.沈机集团 昆明机床股份有限公司,昆明 650203;2.西安交通大学 机械工程学院,西安 710049)

0 引言

主轴系统是精密加工中心的核心部件,其刚度是决定机床加工精度的关键因素,而主轴轴承的配置形式又与主轴刚度直接相关。THM65160是昆明机床厂自主研发大型精密镗铣复合加工中心,其主轴为细长杆件,加工过程中易发生变形,如何减小轴端在工作载荷下的位移,成为提高主轴设计性能的关键。运用Romax软件构建了THM65160主轴系统的仿真模型,分析不同轴承配置形式下主轴轴端因工作载荷产生的位移,并通过对比给出了改进的轴承配置方案。

1 Romax软件简介

Romax是目前世界上最完整的轴承、齿轮箱和机械传动系统仿真及产品设计与分析软件,既可以对齿轮箱和轴承单独进行产品设计,也可以对机械系统方案进行评估和校验,已成为齿轮传动领域的行业标准,广泛应用于汽车、船舶、风力发电、工程机械、轴承设计以及航空航天等领域的齿轮传动系统设计。

主轴轴承配置优化设计用到Romax软件中的平行轴传动系设计模块。该模块可以提供复杂的传动系统建模(包括直齿和螺旋齿轮对、滚子轴承、滑动和止推轴承、带和链、复杂轴段及离合器等);可进行基于ANSI/ASME和SAE/GM标准的应力集中系数计算和轴承疲劳寿命计算;可求解滚子轴承载荷、应力分布、考虑间隙和平行度误差的轴承额定寿命计算等。

2 基于Romax的镗铣复合加工中心主轴系统仿真分析

2.1 仿真模型的建立

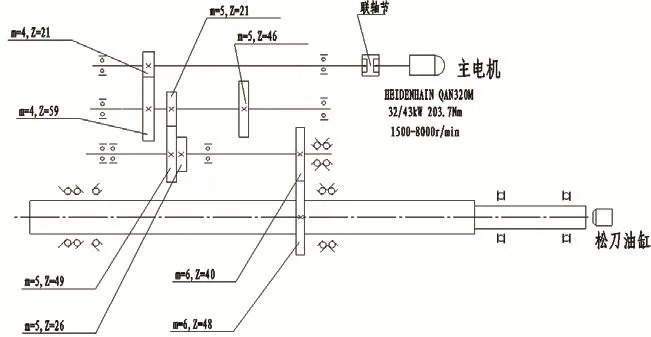

THM65160的主轴系统如图1所示,其中传动轴I、传动轴II、传动轴III及轴上齿轮构成主传动系统。

图1 THM65160主轴系统示意图

按照主轴、铣轴、传动轴I、传动轴II、传动轴III、齿轮等单元对模型进行简化,简化内容主要包括以下四点:

1)删除轴上尺寸<1mm的圆角和倒角;

2)删除螺钉孔、螺栓孔注油空等小特征;

3)删除轴上的键槽特征;

4)将主轴与铣轴作为一个整体建模。

轴和齿轮的几何尺寸如轴颈直径、长度,齿轮的模数、齿数和节圆直径等由主轴系统的实际设计参数确定,在Romax中构建的TH65160主轴系统仿真模型如图2所示。

图2 主轴系统仿真模型

2.2 分析参数设定

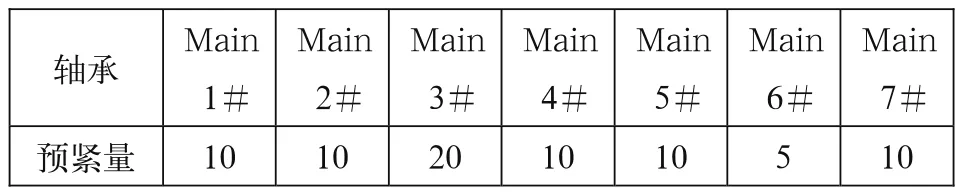

按照主轴的实际工作情况,设定电机转速为1500rpm,电机输入功率为32kw,轴承润滑脂选择LGLT-2;主轴轴承采用定位预紧,各轴承的设计预紧量见表1(将图2中主轴轴承从左到右依次编号为Main1#、Main2#、…、Main7#)。在Romax中,可以通过设定主轴端部的点载荷(包括X、Y、Z方向的力以及绕X、绕Y的力矩)来模拟实际切削情况。

表1 主轴轴承的设计预紧量(单位:μm)

2.3 原始轴承配置方案分析

根据所建的Romax主轴系统模型,在轴向切削力Fa=20000N,径向切削力为Fr=4817N的工作载荷下,对主轴的刚度、强度和主轴轴承寿命进行分析。

通过Romax的静力学分析,可以得到轴系的变形和应力分布。在加工的敏感方向即径向方向,主轴的位移如图3所示,主轴弯曲应力分布如图4所示。

图3 主轴径向位移

图4 主轴弯曲应力分布

由图3可知,由于承受切削载荷,主轴端部位移较大;同时,在1400mm到2000mm范围内,由于存在齿轮传动且支承较弱,主轴的径向位移也相对较大。

由图4可知,整个主轴内部应力均在1Mpa以下,因此主轴的疲劳寿命较长。

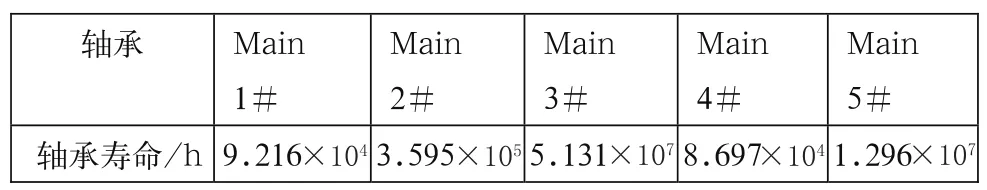

Romax提供了四种轴承寿命计算标准,分别是ISO 281、Adjusted、Advanced和DIN ISO 281Supplement 4,表2列出的是ISO281标准下的各主轴轴承的寿命,该标准考虑了轴承的载荷、预紧和油膜厚度因素,应用更为广泛。

表2 主轴轴承的寿命

3 主轴轴承配置方案优化设计

THM65160主轴为三支承形式,包括前支承、后支承和最后的辅助支承。针对主要支承轴承,在尽可能不改变主轴结构和降低主轴寿命(将主轴轴承的最短寿命定义为主轴寿命)的前提条件下,以提高主轴的刚度、减小轴端在工作载荷下的变形为目标,从轴承的位置和组合方向、轴承的类型和轴承预紧量三个方面对轴承轴承的配置形式进行研究。

3.1 轴承的位置和组合方向对主轴刚度和寿命的影响

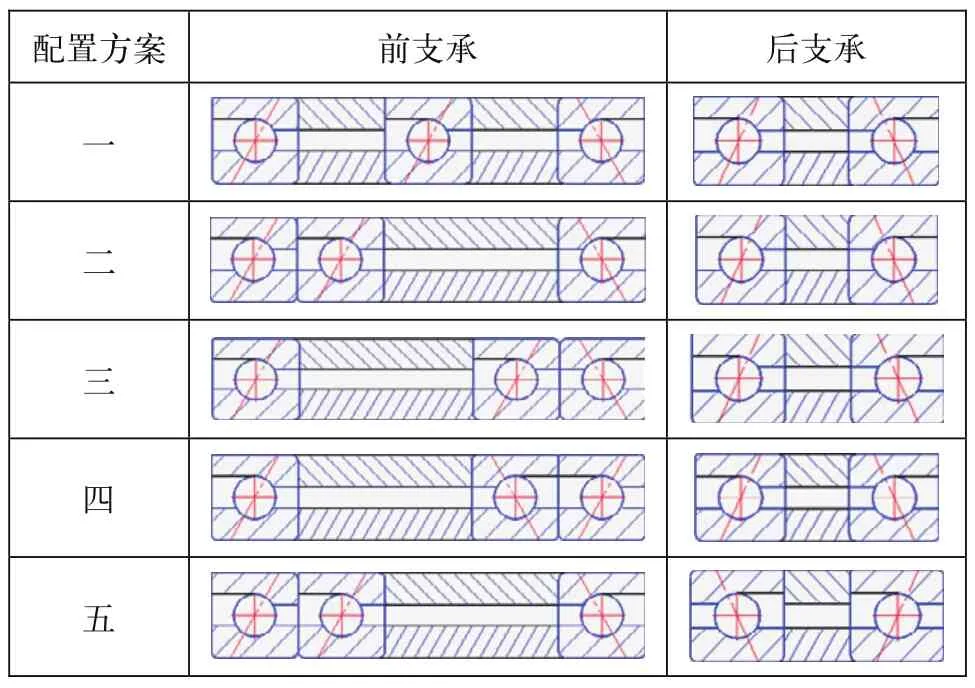

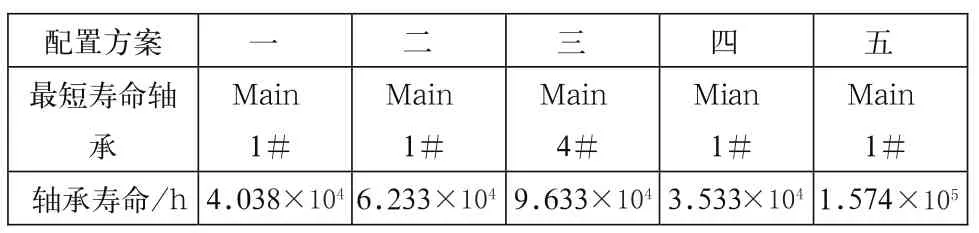

在主轴的原始设计中,前支承为角接触球轴承TBT形式,后支承为角接触球轴承DB形式,并且均利用隔套增大支承跨距(称为配置方案一),针对这一结构特定,根据常用角接触球轴承的配置形式,通过改变轴承的位置和组合方向,提出了以下几种配置方案,如表3所示,各轴承的预紧量均为原始设计值。

表3 改变轴承位置及组合方向的配置方案

通过仿真分析得到了主轴的刚度和寿命参数。其中,主轴轴端的径向位移如图5所示,主轴寿命见表4。

图5 改变轴承位置和组合方向后轴端的径向位移

表4 改变轴承位置和组合方向后主轴的寿命

综合以上五种轴承配置方案可以看出,配置五具有最高的刚度,且主轴寿命也最长。

1)比较配置一、配置二和配置三可知,对于外载荷直接作用处的轴承,若有两列轴承,则两列轴承并列且靠近轴端安装的效果比通过增大轴承间作用力距离更能提高主轴的刚度;

2)比较配置三和配置四可知,背对背的轴承配置形式比面对面的轴承配置形式刚度高,更适应该主轴对刚度的要求;

3)配置五为配置二的改进型,鉴于齿轮作用处轴的弯曲较大,而DF配置形式更适用于轴弯曲大的情况,因此采用DF代替DB,仿真结果表明虽然这种改进对于提高主轴刚度影响不大,但可以显著提高主轴寿命,配置五的寿命为配置二的2倍。

3.2 轴承类型对主轴刚度和寿命的影响

在不改变轴承位置的情况下,将前支承的其中一个轴承用圆柱滚子轴承来替换,后支承不变,得到表5所示的配置形式。

表5 改变轴承类型的配置方案

通过仿真分析得到了主轴的刚度和寿命参数。其中,主轴轴端的径向位移如图6所示,主轴寿命见表6。

图6 改变轴承类型后轴端径向位移

表6 改变轴承类型后主轴寿命

根据仿真结果,给出如下配置建议:

1)单就将某个球轴承替换成滚子轴承的配置方法而言,圆柱滚子轴承越往后靠,其轴端的刚度越高,且主轴寿命也会相应提高,如配置三。其原因在于,虽然滚子轴承的径向刚度较大,但是承受弯矩和轴向力的能力弱,将其置于过于靠前的位置会导致其内部滚子受力严重不均衡,承载能力会有较大削弱。

2)对于配置三而言,主轴刚度略小于配置一,但是寿命高于配置一。因此,可以推断,不改变原配置,并且增加一个滚子轴承的方法将能提高主轴刚度,均衡主轴轴承的寿命。

3.3 预紧量对主轴刚度和寿命的影响

综合以上分析可知,配置方案五的主轴刚度较大,在该优化方案的基础上研究预紧量大小对主轴刚度和寿命的影响,为主轴轴承选择合适的预紧量提供理论依据。

通过对配置方案五的进一步分析可知,轴承Main3#和轴承Main4#的寿命较长,主要是由于轴承承受的轴向力与轴承预紧方向相反,随着轴向力的增加,轴承预紧量逐渐减小,当承受的轴向力大于预紧力时,轴承即卸荷。因此,在重载荷情况下,可以适当加大轴承Main3#和轴承Main4#的预紧量。

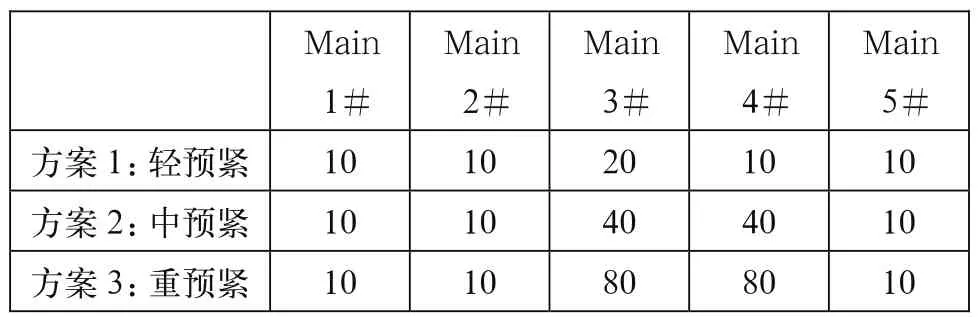

参考轴承厂商提供的产品数据,提出三种预紧方案,分别为轻预紧、中预紧和重预紧,各轴承的预紧量见表7。

表7 轴承预紧量(单位:μm)

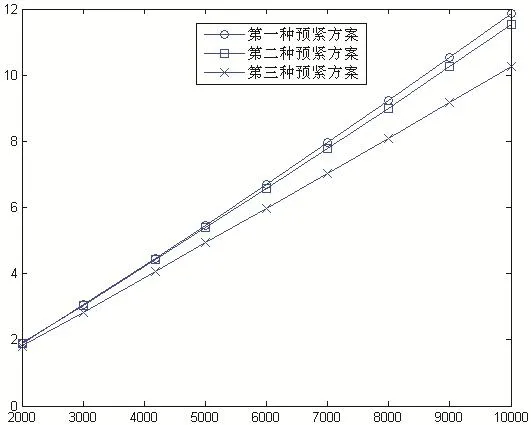

通过仿真分析得到了主轴的刚度和寿命参数。其中,主轴轴端的径向位移如图7所示,主轴寿命见表8。

图7 不同预紧方案下轴端的径向位移

表8 不同预紧方案下主轴的寿命

从仿真结果中可以看出,采用第三种预紧方案时,最短轴承寿命约为4.5年,其他轴承寿命均与其较为接近,并且可以通过调整预紧量提高主轴的刚度。当以5~8年为机床的大修年限时,通过增加非主要承载轴承(Main 3#、Main 5#)的预紧量来提高主轴刚度是经济合理的。

4 结束语

通过以上的分析,我们得到以下结论:

1)用Romax软件建立主轴系统仿真模型,分析主轴轴承配置形式对主轴刚度的影响,确定主轴轴承最佳配置方案或者为主轴轴承配置方案的改进提供理论指导是切实可行的;

2)通过对THM65160主轴系统的仿真分析,确定主轴轴承在配置方案五和重预紧情况下,主轴轴端径向位移显著减小,刚度得到提高,而且该方案对主轴轴承的寿命影响较小,能够满足使用要求。

[1] 刘桂芝.影响机床主轴系统加工精度的分析[J].机械制造与研究,2006,35(2):57-60.

[2] 罗魁元,罗垚.数控立式镗铣床主轴系统的刚度分析与结构改进[J].机床与液压,2006,5:222-224.

[3] 王玉金,赵韩,罗继伟.高速机床主轴支承系统轴承配置分析[J].制造技术与机床,2003,1:44-46.

[4] 姜韶峰,刘正士,杨孟祥.角接触球轴承的预紧技术[J].轴承,2003,3:1-4.