一种适用于大转动惯量固体的高加速度承载实验装置动态特性分析

王成林

WANG Cheng-lin

(北京物资学院 物流学院,北京 101149)

0 引言

固体高加速度承载应用需求随着航空、航天、生物、军事等领域的发展而快速提升,部分小型飞行器使用过程中加速度值已经超过10万g(重力加速度,以下简称g)以上,利用高速旋转产生向心加速度进行加速度承载实验是目前具备较强应用前景的新型实验方法,目前采用柔轴传动的高加速度离心机,受到扭转力矩以及应力疲劳的影响,系统驱动能力不足,不适合对大惯量的固体部件进行实验,需要采用基于“刚性”特征的高速旋转传动系统,即高加速度承载实验装置在传动系统的低阶临界转速下运行,采用此种设计模式的实验装置需要具备良好的动力学响应特性,因此对该类设备的动态特性分析就显得尤为重要[1,2]。

本文所涉及的一种适用于大惯量固体的高加速度承载实验装置主要由驱动系统、传动系统、转子托盘系统、支撑系统(包括上箱体、下箱体)等构成,详细结构可以参照相关参考文献[3,4]。由于系统的整体动态特性需要各个组成部件之间的合理性能匹配获得,实验机系统采用高强度支撑、多点阻尼配置的设计策略,以实现刚性传动的设计理念。

本文重点是采用有限元方法进行系统的动态特性分析,为适用于大转动惯量固体的高加速度承载实验装置设计提供参考。

1 动力学计算模型建模方法研究

对于复杂的多体非线性动力学问题,采用常规方法无法获得解析解,需使用有限元方法解算,而有限元方法计算结果的可信度很大程度上取决于有限元模型的合理性。由于计算平台的限制,有限元模型的复杂程度受到一定的限制,因此应在允许的计算精度范围内进行合理简化和抽象,以提高计算精度。

1.1 动力学建模简化原则分析

为分析简便,大部分动力学模型将转子直接简化为集中质量,忽略转子自身的几何尺寸、形状影响,这种处理方式获取的动力学模型结构简单、求解方便,但是不能真实地反映转子的实际工作情况。实际的转子是一个质量、刚度、阻尼等连续分布的弹性体系统,不能简单地理解为有限个自由度的问题,因此为全面地分析旋转实验机的动态特性,就必须建立可以反映真实工作情况的动力学计算模型。旋转实验机各部件存在复杂的配合关系,其动态特性分析属于典型的多体、非线性、耦合动力学问题,为了突出重点,应着重考虑到影响动态特性的几个重要因素,而忽略一些次要因素,建立适当的简化原则,其主要内容如下:

1)理想弹性体简化原则:工作状态下振动幅值有限,应力在弹性范围以内。

2)弹性支撑轴对称简化原则:忽略轴承等部件的制造误差等对于动态特性的影响。

3)工作条件简化原则:忽略温度升高引起的热变形等影响因素。

4)小部件集成简化原则:为突出主要影响因素,在建模过程中忽略一些影响较小的部件。

5)边界条件简化原则:边界条件是决定有限元模型与实际物理模型差异大小的主要影响因素,是整体静刚度和动刚度的重要组成部分,也是其阻尼的主要来源,但接合面的分析存在很多问题,主要表现为其刚度和阻尼特性与接合面的受力状态有关,动态特性不稳定,与响应的幅值、频率值都是非线性对应关系,应该尽量应用弹簧单元、阻尼单元、耦合或约束方程模拟实际情况,并结合实验进行测试。由于轴承实际轴向支撑尺寸比较大,如只选择轴向一点形成动接触,就会削弱轴承轴向的支撑刚度,降低轴系的固有频率。建模时选取轴承的两侧以及中间位置作为轴向3个支撑点,每一个轴向支撑点利用轴对称的4组弹簧和阻尼器组合部件构成轴对称支撑等效模型。有些配合面在交变应力的作用下发生动态微观变形,如果表面达不到绝对的光滑,这种运动产生的阻尼效应要比宏观移动大得多,比如上、下箱体的橡胶接合面。同时应考虑结合面法向和切向两个方向的刚度以及阻尼作用,建模时利用弹簧和阻尼器组合模拟实际工作环境,以准确地表达接触面动态特性。上述所述原则中的各种力学参数可以通过实验测得具体数值。

1.2 整机动力学计算模型构建分析

根据确定建模原则,将旋转实验机的实际物理模型转化为三维实体模型,如图1所示。

图1所示的动力学模型中单元1、4代表轴承径向支撑,而单元2、5代表阻尼合金座径向支撑,共同构成轴向多点组合约束。电主轴径向支撑简化为单元11、12。轴承具有很高的轴向刚度,可以限制传动系统的轴向振动,单元9来表示传动轴系轴承轴向动力学特征,单元10表示电主轴轴承的轴向动力学特征。单元3、6代表工作腔体与上箱体橡胶接合面的切向动力学特性,而单元7、8代表接合面法向动力学特性。上、下箱体之间的橡胶接合面具有法向和切向的刚度以及阻尼,其动力学特征由动力学模型单元13和14表示。采用ANSYS软件进行实体建模,可采用COMBIN14单元代替动力学模型单元。由于实验机整机几何形状比较复杂,因此采用了智能网格划分,划分的整机有限元模型单元数为459808。

图1 整机实体简化模型

2 系统临界转速计算分析

2.1 系统临界转速影响因素分析

广义的临界转速是引起机械工作状态急剧恶化、生产效率和工作质量急剧下降的某些特定转速。如果机器在临界转速下运动将会引起机械剧烈振动而急剧磨损,并引起支撑定位部件发生摇摆,因此一般的机械设备都无法在临界转速下工作,需要采取必要的措施。根据实验级使用要求提出的刚性传动设计原则,系统采用刚性轴、大驱动力设计思想,具体措施如下:

1)提高转子轴径,同时应减小轴向支撑点之间的跨度,提高支撑刚度,并应提升支撑用外箱体的刚度,进而提升系统整体支撑刚度。

2)安全连轴器采用钢性轴设计,保证高速传动系统的稳定性和驱动能力。

3) 添加适当的阻尼元件以衰减振动能量。

利用建立的有限元模型可以分析传动轴系支撑刚度等主要因素与固有频率之间的对应关系,从计算结果得出,在传动轴系支撑刚度值比较高的情况下单纯地提高传动系统的支撑刚度并不能大幅提升临界转速,因此在支撑刚度值达到一定程度后不宜通过提高传动轴系刚度值的方法来提高传动系统的临界转速,而应考虑合理地进行系统的刚度配置;同时在支撑刚性值不变的情况下,如果提高支撑轴系支撑位置的阻尼系数可以使系统临界转速值略有上升,但是影响不大。

2.2 临界转速计算分析

基于建立的三维实体动力学模型,并根据实际项目选定的具体参数,获得实验机系统临界转速计算结果如表1所示。

表1 实验机临界转速值(单位:赫兹)

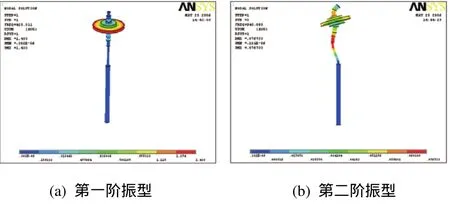

1-2阶临界转速下的实验机系统振型如图2所示:

图2 临界转速下的实验机各阶振型图

第一阶临界转速振型为实验托盘的扭转振动,相对传动系统其余部件其径向几何尺寸比较大,但是由于实验机的变速过程比较平稳,且轴承具有一定的周向阻尼,可起到减振作用,从后续的测试结果得出,系统通过第一阶临界转速时振动幅值变化不大。

第二阶临界转速振型为传动系统的整体弯曲振动,传动系统上各部件存在耦合作用,实验托盘转子轴以及安全连轴器轴都产生了弯曲振动,由于惯性离心力载荷作用,此临界转速对正常工作影响最大。

第三阶临界转速振型为箱体的扭转振型,此计算结果与独立箱体零件的计算结果不同,这主要是因为装配后形成了新的质量分布和支撑条件,导致了其抗扭刚度变化,由于箱体上下扭转角度不同,会影响传动系统的周向定位关系。

第四阶临界转速振型为箱体内部实验托盘下端支撑位置的轴向振动,会引起下端支撑部件的轴向变形,影响轴承的定位精度。

第五阶临界转速振型为箱体的弯曲振动,主要是由于偏心力作用,引起箱体径向振动。

第六阶临界转速振型为安全连轴器的弯曲振动,主要是由于安全连轴器的抗弯刚度不足造成的,此振型主要影响安全连轴器的定位精度以及两端配合面的接触应力。

通过分析可知在设定的条件下实验机系统具有较大影响作用的第二阶临界转速为56520r/min,与预定工作转速相差20%以上,符合预期的设计使用要求。

3 实验机系统的谐响应分析

机械结构动态响应分析是结构在动载荷作用下的响应计算,也就是确定结构在动载荷作用下的位移、动反力等参数。动力响应分析包括谐响应分析和瞬态动力响应分析两部分。其中谐响应分析可以获得系统在给定频率范围内受到简谐载荷即偏心载荷作用下动态响应情况,特别是在各阶临界转速下的应力以及位移等变化情况,对于旋转类设备进行谐响应分析是其设计的重要步骤。

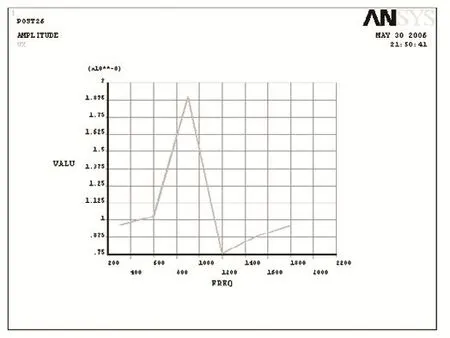

实验机系统采用刚性传动设计,系统的简谐载荷来源主要是偏心力,并会随着转速的提升而增大。为了提高系统的稳定性,获得良好的谐响应特性,应首先降低简谐载荷即偏心载荷作用值,同时提升系统的动刚度,并选择合理的测试位置进行系统监控。按照目前的国家标准,此系统应该在动平衡达到G0.4级精度的条件下使用,此时偏心载荷数值为15N。对于系统动态特性的监控点的选择应具有一定的代表性,根据系统的组成机构选择实验托盘径向边缘位置、上箱体上端边缘位置以及下箱体上端边缘位置作为参考点。在此偏心载荷作用下实验托盘径向边缘位置的位移响应如图3所示。

(a) 径向位移响应

(c) 轴向位移响应

图3 实验托盘径向边缘位置的位移谐响应曲线

从计算结果得出实验托盘径向边缘位置的径向、周向以及轴向的第一阶临界转速下的谐响应位移值很小,第二阶临界转速下的径向位移谐响应最大值接近0.02μm,轴向谐响应值只有径向的一半;周向的谐响应值量级小于10-8,可以忽略不计。上箱体上端边缘位置的谐响应与实验托盘边缘位置的谐响应形式基本类似,径向谐响应位移值在第二阶临界转速下极值不超过0.015μm,其轴向以及周向位移响应值量级只有10-10,可忽略其影响。下箱体上端边缘的谐响应计算结果值远小于上箱体上端边缘位置,基本上可以认为下箱体是刚体,可以起到很好的支撑作用。

从计算结果得出对系统谐响应影响比较大的是传动系统的弯曲振型,第一阶实验托盘扭转振型影响并不大,在G0.4级动平衡精度下,即使在临界转速下运行系统仍然稳定,这主要是由于系统具有很高的整体刚度值,并且添加了适当的阻尼装置,使系统具有较好的动态性能。

4 整机瞬态动力响应分析

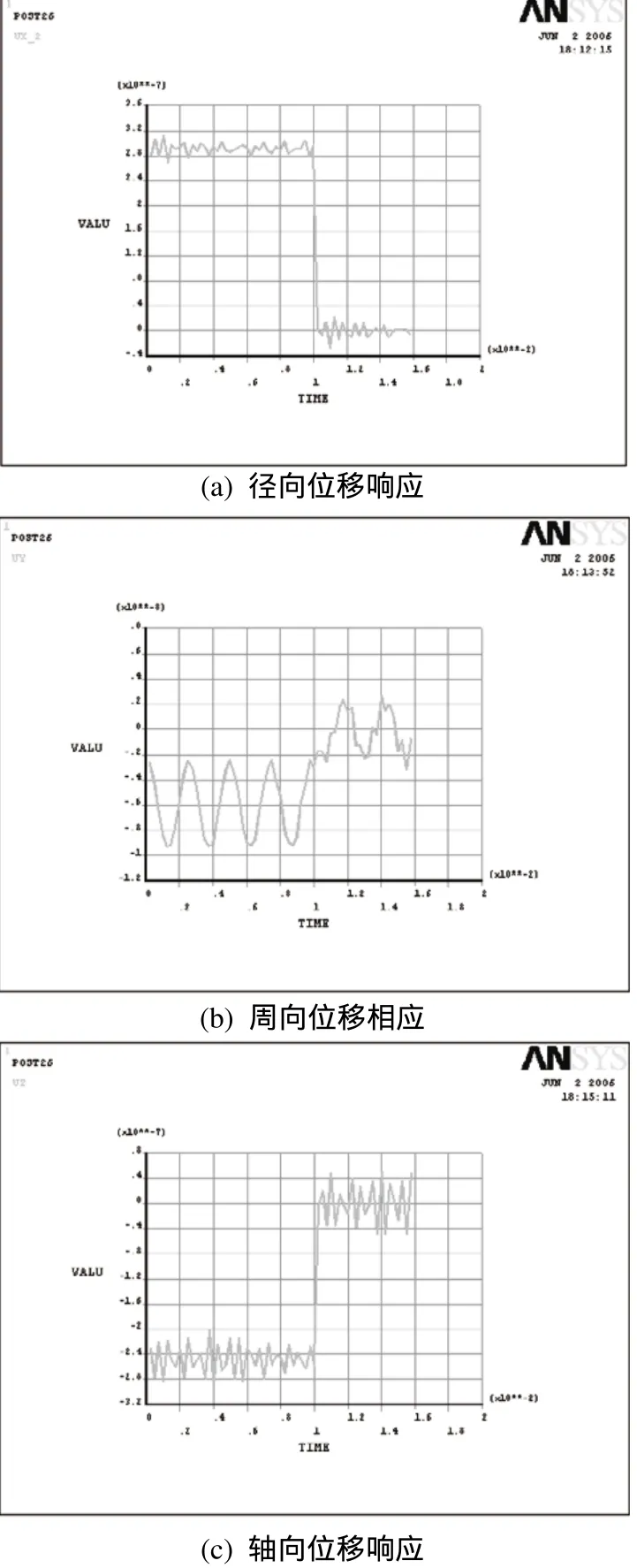

谐响应分析只计算稳态受迫振动,发生在激励开始阶段的瞬态振动不在谐响应分析中考虑,还需进行瞬态动力响应分析,瞬态动力响应分析用于确定承受任意随时间变化载荷时的动态响应。实验机在启动过程及调试过称中会受到瞬态载荷作用,主要体现为偏心引起的径向载荷作用以及启动条件下加速度载荷作用,经过动平衡量实际测试,传动系统的初始动平衡量一般可以达到G0.4级精度的10倍以上,因此可以设定偏心力载荷为150N,是系统的主要影响因素,设定其作用时间为0.004秒。在此载荷作用下实验托盘径向边缘位置的瞬态动力响应如图4所示。

图4 试验托盘径向边缘位置的位移瞬态响应曲线

从计算结果得出在受到冲击载荷作用后径向振动幅值很小,在振动载荷停止作用后,下降到不足30nm,经过8个振动周期后振幅逐渐趋近于零。这主要是因为系统的刚度值比较高,可以有效地限制振幅,系统中加入了较多的阻尼减振装置,可以使振动能量迅速衰减。系统的周向位移响应和轴向位移响应的总体形式与径向类似,但是其幅值量级很小,影响可以忽略,但需注意振幅衰减的速度明显低于径向,主要是这两个方向的减振能力相对不足造成的。

作为支撑部分的上箱体上端边缘位置的瞬态动力响应幅值很小,但幅值衰减很慢,这主要是由于上箱体振动能量主要依靠铸铁材料的内部材料阻尼以及和下箱体连接位置的结构阻尼衰减,振动维持时间比较长。下箱体上端边缘位置的瞬态位移响应曲线总体趋势与上箱体类似,只是位移响应幅值近一步下降,轴向最大位移响应值不超过1nm,基本上可以认为是刚体,下箱体的振动能量主要靠自身的材料阻尼来衰减,因此振动幅值衰减的速度很慢。

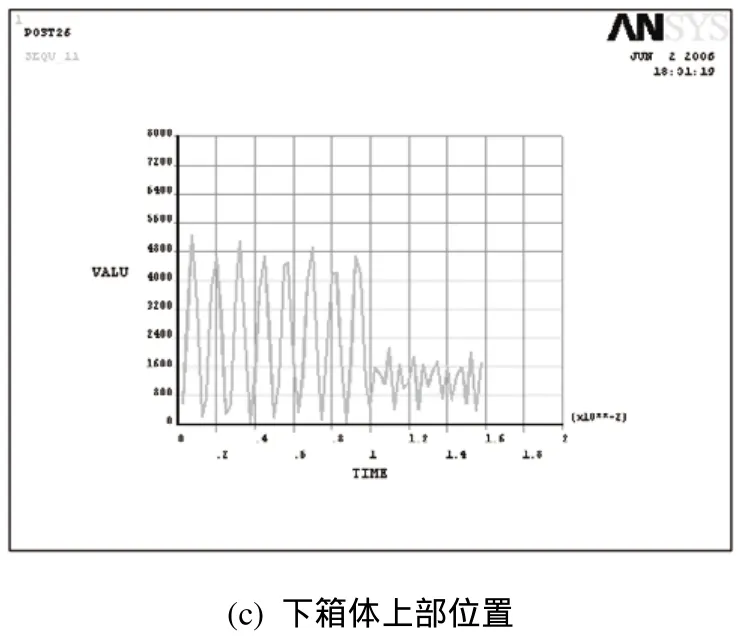

传动系统在受到冲击载荷作用后依靠自身的阻尼能够有效地衰减振动能量,因此动反力也随之下降,图5为选定检测位置的应力瞬态响应曲线。从计算结果可以看出应力值下降很快,反映了使用阻尼橡胶和阻尼合金后,振动衰减很快,而箱体位置的作用应力值下降较慢,特别是下箱体,但应力值不超过1MPa,可以忽略其影响。

图5 实验机系统瞬态响应曲线

综上所述,由于旋转实验机具有较高的整机刚度值,并且加入了适当的阻尼减振装置,可以有效地衰减振动能量,因此具有较为理想的瞬态动力学响应特性。

5 结束语

本文对一种适用于大转动惯量固体进行了动力学建模方法研究,建立了有限元计算模型,针对刚性传动的需求特性进行了整机动态特性分析计算,通过上述计算分析可以得知,采用基于

“高刚度”特征的系统设计方法可以有效地提升系统整体的动态特性,通过合理地设置系统的设计参数可以满足大转动惯量固体的高加速度承载实验要求,突破目前柔性传动对动力的限制。提升旋转实验机的整机动态特性需从多个方面入手,不能单纯地只考虑传动轴系,应实现系统刚度的合理匹配,才能更好地提升整机动态特性。

基于刚性传动设计的旋转实验机的第二阶临界转速影响最大,而第一阶临界转速影响有限,

系统可以比较平稳地通过第一阶临界转速而稳定工作。从谐响应分析和瞬态响应分析计算结果得出,如果能够合理地控制不平衡量等外部环境影响因素,系统将具备良好的谐响应特性和冲击响应特性,但是应注意系统轴向和周向的振动衰减速度明显低于径向,在设计时应采取必要的措施。本文获得的结论可以为同类装置的设计提供有益的参考,具有一定的普遍适用性。

[1] 赵寿根,程伟,顾忠明.高冲击力减振系统的试验研究[J].实验力学,2002,3:82-89.

[2] 江雯,刘均松.加速度计动态测试及地面仿真设备[J].宇航计测技术,2002,22(4):1-5.

[3] 王成林,张之敬,黄润华,马斌,雷竹芳,王永朝.新型锰铜合金圆环类部件动力学特性测试研究[J].机械强度,2006,28(3):433-437.

[4] 王成林,张之敬,马斌,黄润华.高速旋转实验机卧式安装连接方式分析.机械传动[J].2006,6:84-86.