电厂化学水处理控制系统中PLC控制系统设计与预测控制研究

原铭良 宗学军 何戡 常江 孙昂

(沈阳化工大学信息工程学院)

电厂化学水处理控制系统中PLC控制系统设计与预测控制研究

原铭良 宗学军 何戡 常江 孙昂

(沈阳化工大学信息工程学院)

采用PLC与工业控制计算机共同构成控制系统的方法,解决了化学水处理控制系统自动化程度低的问题。实际运行表明,化学水处理过程可通过PLC控制系统进行有效的自动监控。针对再生后出水中磷酸盐含量过高问题,本文首先在Matlab/simulink环境下,对化学水处理系统进行建模仿真,其次本文采用模型预测控制算法,对出水磷酸盐浓度进行控制,并与传统PID算法进行对比,仿真结果证明模型预测控制(Model Predictive Control,MPC)算法控制效果优于传统PID,使出水磷酸盐达到了工艺出水水质要求。

化学水处理;ControlLogix系列;MPC

0 引言

化学水处理是电厂发电过程中的重要环节[1],特别在大型电厂及供热电厂的化学水处理车间,水处理量大、工艺复杂、水质要求高,其运行的好坏直接关系到电厂的安全性。随着现代企业生产规模的不断扩大,企业对生产工艺的可靠性和生产效率提出了更高的要求,因此,实行自动化控制生产成为企业的必然选择。PLC是一种数字运算的电子系统,专为在工业环境下应用而设计,已广泛应用于工业控制的各个领域。PLC控制应用于化学水处理的工业过程,不仅能实现安全有效的控制,而且能提高精度和效率,降低工业成本和能源消耗。最终达到合理利用人力资源,迅速提高整体运营水平,降低故障率,提高维护反应速度的目的。

1 系统工艺处理要求

电厂化学水处理过程主要在混床中完成,混床再生过程的原理是将阴、阳树脂按一定比例混合装在同一个交换器里,水通过混合床时就完成了多次阳、阴离子树脂交错排列而组成的多级复床除盐系统[2]。在混合床中,由于阳、阴树脂是均匀混合的,所以阳、阴离子交换反应几乎同时进行,即水的阳离子交换和阴离子交换多次交错进行,交换过程所产生的H+和OH-都不能积累起来,基本上消除了反离子对交换反应的影响,这就避免了逆反应,使交换反应彻底进行。混合床树脂失效后,应先将阳、阴两种树脂分离,然后分别进行再生、清洗和净化。混床交换器是一个圆柱型密闭容器,装有上部进水装置和下部配水装置,在其中部还有中间排水装置,以便将阴、阳树脂分开再生。为了便于阴、阳树脂分层,混合床中阴、阳树脂的湿真相对密度差应大于15%~20%。阴、阳树脂的配比由出水水质和周期制水量确定。在锅炉补给水处理系统中,树脂的体积比通常为阴∶阳=2∶1。混床的运行主要分反洗分层、进酸碱、置换、阴阳树脂正洗、混脂、正洗等步骤,工艺复杂,对进水流速、酸碱浓度、进气量、出水电导率和二氧化硅含量都有较高要求。

2 控制系统硬件设计

本系统硬件采用罗克韦尔自动化公司生产的新一代ControlLogix控制系统[3]。ControlLogix控制系统不仅具有先进的通讯能力和最新的I/O技术,而且同时提供多种控制方法,Logix控制器平台提供了通用的控制引擎,是一个将高速离散控制、过程控制、协调传动控制、运动控制、批次控制和安全控制融于一体的控制平台,允许混合使用多个处理器、多种网络和I/O。

2.1 控制系统硬件结构

通过对系统需求的分析,选用罗克韦尔自动化公司的ControlNet现场总线作为系统的通讯网络。根据硬件特点,系统网络可分为设备层、控制层和信息层。采用工业个人计算机作为先进控制层,由PLC作为基本控制层,组成经济高效的集散控制系统,从而构成上下两级控制。图1为系统的硬件结构图。

图1 控制系统硬件结构图

设备层是面向现场设备的一层,主要接收来自控制层PLC的控制命令,执行相应的动作或提供相应的监测数据。

控制层是整个控制系统的中心,完成处理器与处理器之间以及处理器与I/O接口之间的信息交互。控制层主要通过控制器完成各种控制动作命令,实时数据的采样和处理、联锁动作的表达、控制算法的实现、报警现象的自动处理等功能。

信息层是控制系统网络的最高层,也是对从现场采集的数据进行管理和处理的一层。信息层主要完成系统关键工艺参数的调整设定、图形监控、动态图形显示、实时数据采集、运行状态监控、历史数据查看、趋势图和数据报表记录存储与打印、越限报警和故障的提示处理等功能。

整个系统中,设备层的各种现场设备和仪器需要与控制层的I/O模块进行通信,且对安全性和数据采集的实时性要求较高。此外,控制层控制器与I/O模块之间的通信也是整个网络设计的一个重要环节,采用传输速度快,信息容量大,硬件接线少,抗干扰能力强,方便添加网络节点和设备的ControlNet作为通信网络。

2.2 控制系统硬件组建

设备层组建的主要依据是现场信号的传输方式。由于系统的现场设备主要由各种泵、电动阀门、信号隔离器等组成,因此采用设备层专用网络DeviceNet。根据控制要求,选择合适的现场输入输出设备,如控制按钮、开关、变送器、信号隔离器、继电器等,并统计系统的I/O点(53个数字量输入点,23个数字量输出点;49个模拟量输入点,15个模拟量输出点)。

控制层的组建是系统设计最复杂也是最重要的环节,主要工作是建立一个以PLC为中心的控制网络。系统采用将PLC的CPU模块和I/O模块分别装在不同的机架的方案,CPU模块采用ControlLogix家族中功能强大的1756-L61控制器,为提高系统整体的可靠性和稳定性,采用两个控制器,一个运行,另一个备用,实现冗余的目的。当主CPU出现故障或通信出现问题时,可直接切换到备用CPU工作,保证系统短时间内恢复正常运行状态。CPU冗余功能的完成由1756-RM模块通过EtherNet实现。两个CPU分别放置在两个1756-A4机架上,机架的供电由两个1756-PA72电源完成。根据控制要求和I/O点数,选择合适的数字量输入模块(7个1756-IB16),数字量输出模块(2个1756-OB16E),模拟量输入模块(5个1756-IF16,2个1756-IR6I),模拟量输出模块(2个1756-OF8)。数字量模块和模拟量模块分别放在两个不同的1756-A13机架上,机架的供电由两个1756-PA75电源完成。CPU和I/O模块的通信由每个机架上的1756-CNBR模块通过ControlNet网络完成。

信息层硬件设备主要包括2台监控计算机、2台DELL 21寸LED显示屏、组合式主控操作台等。2台工控机采用完全相同的配置,分别用作操作员站和工程师站,并通过EtherNet与控制层进行通信。操作员站的任务是在标准画面上和用户组态画面上汇集和显示相关的信息,并根据此情况对运行工况进行监视和控制。工程师站用于程序开发、系统诊断、控制系统组态、数据库和画面的编辑修改。

3 控制系统软件设计

在化学水处理的工艺过程中,由于副产品中二氧化硅和有机盐含量较高,为获得品质较高的处理水,整个混床再生过程要靠人工进行操作,工艺要求苛刻,这一过程危险性高且效率低。基于此再生过程现采取高效控制逻辑算法,不需要人工干预。在顺序控制流程中,系统嵌入暂停和急停功能,任何一个(再生过程)状态都可以暂停,点击继续,时间继续计时;再生过程的急停功能,所有阀门全部关闭,再生终止,自动转到失效状态。再生时,各再生步骤可预先设置,可以从任一步骤开始再生。当系统任何一阶段出现异常自动报警时,操作人员收到信息可立即操作急停按钮,从而保证生产和人身安全。

混床再生过程之前,要先检查开关阀门可控性以判断再生过程的条件是否允许,若控制失败,如给出开阀(气动阀)命令后,反馈信号为关反馈(气动阀),则开关阀门控制失效,开关阀门发生故障后暂停再生过程并报警;然后检测酸、碱计量箱液位(默认值1.1米),作为再生的前提允许条件,若不满足,不允许进行再生。再生过程中不检测液位值,液位低于默认值时,再生不终止。顺序控制流程图如图2所示。

图2 顺序控制流程框图

上位机的监控系统采用RSView32开发软件作为人机界面,该软件是一种基于Windows平台设计的、易用的、可集成的HMI控制系统[4],具有以下特点:① 支持微软的VBA(Visual Basic For Aplication)功能,可以最大限度地实现项目的自定义和扩展,也可对系统进行二次开发;② 对于授权用户提供了不限客户连接数的基于网络浏览器(如HTML)的远程监控方案,可以在远程看到现场的画面、参数值、报警等情况;③ 提供强大的报警、历史数据趋势查看功能;④ 同时支持OPC的服务器和客户端模式,既可以通过OPC和硬件通讯,又可以向其它软件提供OPC的服务。

上层监控系统作为OPC的数据客户端,可以在不包含任何通信接口程序的情况下从OPC服务器中取得数据,从而实现数据的采集和多种系统的集成。

RSView32作为控制系统中OPC的客户端,结构如图3所示。

图3 基于OPC控制软件应用框架

除盐水画面图如图4所示;混床再生过程操作面板如图5所示。

图4 除盐水画面

图5 混床再生过程操作面板

4 化学水处理系统的优化设计

电厂化学水处理过程水处理量大,且对水质要求很高,但因原水、工艺和设备老化等问题,再生后的水中含有大量有机成分,排放后易造成环境污染。本文建立在活性污泥基础上,采用工业中常用的模型预测控制[5-6],对处理水中有机磷酸盐进行控制,提高水质,并实现化学水处理系统的减污排放。

4.1 模型建立

为定量分析和研究某个对象,需用数学模型描述将其模型化。当对象较简单时,可应用有关知识建立对象的机理模型,并达到较高精度。当对象较复杂时,较难建立其机理模型。可通过系统辨识获得对象的I/O数据,并依此建立对象的数学模型。由于实际建模中存在不确定性,获取对象数据时受条件和环境的制约,从数据获取到模型的建立经反复探索,计算量大,用手工难以完成。故借助Matlab系统辨识工具箱进行建模,可简化计算过程、提高效率,其图形功能使建模过程直观、形象。

对化学水中的有机盐进行处理时,选取曝气量以及进水流量为控制变量,有机磷酸盐为控制输出,在正常的外界环境下(无雨雪)现场采集数据,由系统辨识工具箱得到一个双入单出的线性模型:A=[0.001726 0;0 -0.01826];B=[0.09667 -0.73;1 1];C=[0 0;0 1];D=[0 0 ;0 0]。

4.2 控制器设计与仿真

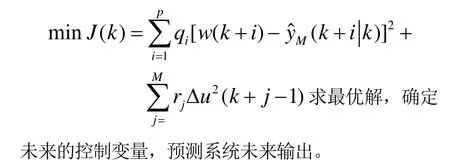

预测控制是采用基于脉冲响应的非参数模型作为内部模型,根据历史信息以及未来输入通过对性能指标:

预测控制的具体优化过程为:每到新的采样时刻都要通过实际测到的磷酸盐浓度对基于模型的预测输出[7]进行修正,然后再进行新的优化。根据系统的实际输出对预测输出值不断做出修正是滚动优化的特点,控制不但基于模型,而且利用了反馈信息,构成闭环优化。Simulink环境下仿真模型如图6所示。

图6 化学水系统控制仿真

图7为PID控制与MPC控制下输出曲线的对比。

图7 PID控制与MPC控制下输出磷酸盐浓度

其中PID控制参数:Kp=0.5,Ki=0.01,Kd=0。两个PID控制器参数一致。MPC控制参数:预测域P=10,控制域M=2,控制变量变化率分在-0.1和0.1之间,输入权值分别为0,0;输出权值为1,设定输出为0.2 mg/l。出水磷酸盐符合国家污水排放标准GB8978—1996。

对比分析可知,MPC控制算法能较快地达到设定值。此外模型预测控制具有较强的鲁棒性和快速性,对于化学水处理系统是一个很好的控制方案,模型预测控制已广泛应用于工业领域,为其在化学水系统的实际应用提供了很好的依据和坚实的理论基础。

5 结束语

该系统已经成功应用于辽宁某化工集团热电厂的化学水处理控制系统,运行状况良好。以PLC自控系统为平台应用于化学水处理系统的生产监控,工艺基本达到设计目标,设备运行更加平稳可靠,效率大大提高,且具有很大的扩展性。化学水系统优化设计方案的提出与仿真,为未来进一步处理出水污染物提供了理论依据。

[1] 刘鑫.我国工业控制自动化技术的现状与发展趋势[J].电气时代,2003,12:46-52.

[2] 俞金寿,蒋慰孙.过程控制工程[M].北京:电子工业出版社,2007.

[3] 钱晓龙.ControlLogix系统电力行业自动化应用培训教程[M].北京:机械工业出版社,2009.

[4] Ioannides M G.Design and implementation of PLC-based monitoring control system for induction motor[J].IIEE Transactions on Energy Conversion,2004,19(3):469-476.

[5] 钱积新,赵均,徐祖华.预测控制[M].北京:化学工业出版社,2007.

[6] 舒迪前.预测控制系统及其应用[M].北京:机械出版社,1996.

[7] Brosilow C Zhao G Q. A Linear Programming Approach to Constrained Multivariable Process Control[J].Control Dyn, Syst.,1998,27:141-181.

Application of PLC in Control System of Chemical Water Treatment and the MPC Controller Design

Yuan Mingliang Zong Xuejun He Kan Chang Jiang Sun Ang

(Shenyang University of Chemical Technology, College of Information Engineering)

In order to solve the problem of automation for the chemical water treatment control system, PLC and industrial control computer constitute the control system, which achieves high accuracy and reliability of chemical water treatment system. Aiming at the high level Phosphate in the chemical water after regeneration, the model of chemical water treatment system is established under Matlab/Simluink. Then the controller is designed based on model predictive control algorithm and compared with the traditional PID controller. The results show that MPC controller can get a better result than PID. The MPC is a good control strategy for the system and the effluent meets the water quality requirements well.

Chemical Water Treatment; ControlLogix Series; MPC

原铭良,男,1987年4月22日出生,硕士,研究方向:优化控制。E-mail: yuanmingliang1224@163.com。