基于CFD技术的某管式换热器结构改进

张 勇,胡京明,李 航,林城洋,高伟亮,苏 新

(湖南工业大学 机械工程学院,湖南 株洲 412007)

0 引言

列管式换热器是目前工业中应用最广的一种过程装备,主要由壳体、管板、换热管、封头、折流挡板等组成。常采用普通碳钢、紫铜或不锈钢制作。换热器换热时,一种流体由封头的连结管处进入,在管内流动,最后从封头另一端的出口管流出,称之为管程;另一种流体由壳体的接管进入,从壳体上的另一接管处流出,称之为壳程[1]。

对于列管式换热器的设计,目前朝着精细、节能、高效传热方向发展。随着计算机硬件水平的提高,计算流体力学(computational fluid dynamics,简称CFD)已成为过程装备设计的先进技术手段[2-4]。应用CFD技术,可从流场角度,以经济、高效、便捷的方式对其细节结构进行可视化设计[5-7]。为了推广CFD技术在列管式换热器设计中的应用,本文采用数值模拟法,在对工程中某小型油-水列管式换热器进行流场分析的基础上,针对其原始结构的不足,应用两组不同形式的折流板进行了结构优化设计,优化后的结构克服了原始结构存在局部过热的缺陷,其中一种结构还具备沿程阻力损失较小的优点。

1 模型建立

1.1 几何模型

在工程测量的基础上,对6063铝合金机油-水冷列管式换热器建立了数字几何模型,并进行了结构简化,简化后的几何模型如图1所示,其主要几何参数如表1所示。

图1 列管式换热器几何模型Fig.1The geometric model for shell-tube heat exchanger

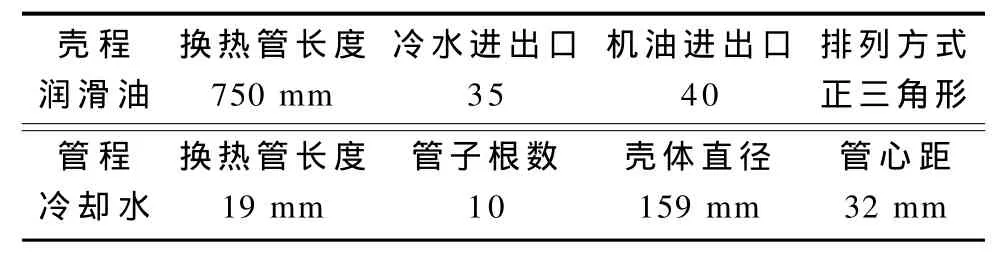

表1 换热器几何参数Table 1The geometry parameters of heat exchanger

1.2 求解模型

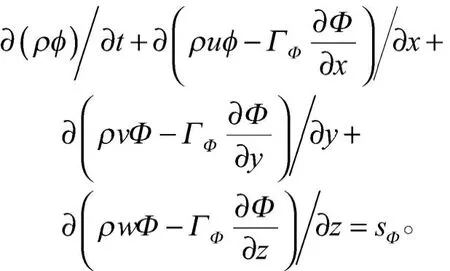

列管式换热器的能量交换主要是指壳程和管程的换热,因此不考虑壳体外表面与空气间的热交换。CFD计算求解的基本方程采用三维流体守恒通用数学模型[5-7]:

以上式中各变量的物理意义及经验系数值具体参见文献[8],本文从略。

1.3 边界条件与求解设置

换热器由两个相互独立的流动域组成,由换热器结构可见其流动为湍流。对此,确定其求解的条件如下:3D定常流,开启能量方程,采用非祸合求解法的隐式求解算法,设定绝对速度。利用k- RNG(re-normalization group)模型,采用SIMPLE方法求解方程和二阶差分迎风差分。根据CFD边界定义类型和求解模型,输入的边界条件如表2所示。

表2 边界条件Table 2The boundary conditions

2 结果与讨论

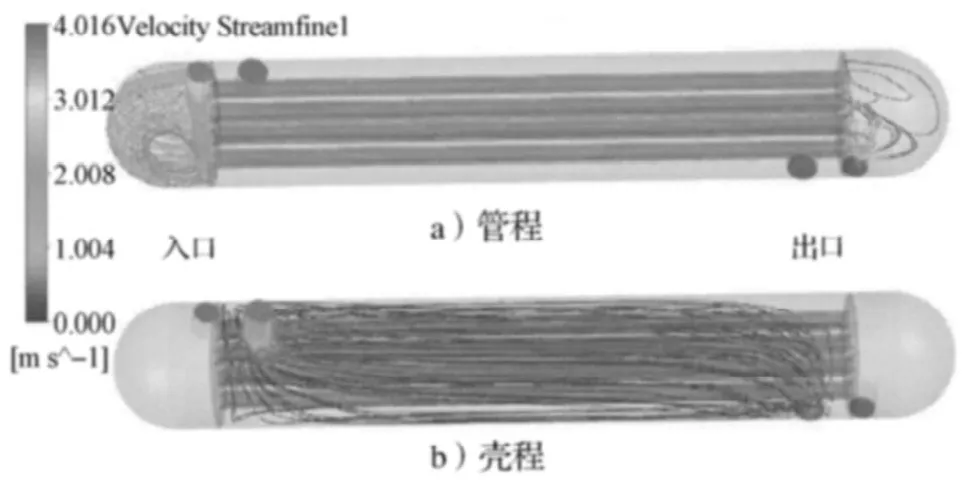

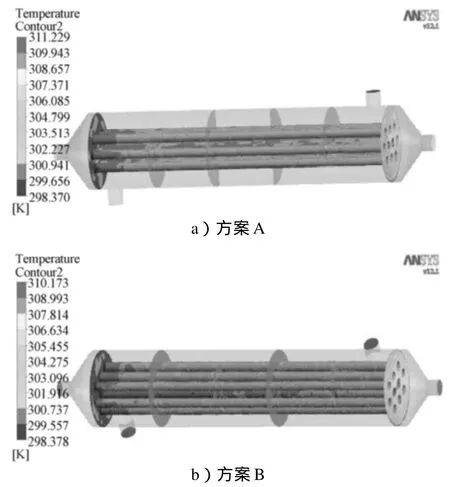

根据设定的边界条件,模拟了换热管束表面和管板的温度场、管程和壳程速度流场,所得温度场云图和速度流场图分别如图2和3所示。

图2 温度场云图Fig.2Temperature field cloud chart

图3 流线图Fig.3Flow cloud chart

根据图2和3所示,冷却水从入口处进入管程,由于其初动能在封头域内形成较大涡流,增大了压力损失,进而在出口处压力较小,导致出口流速缓慢,影响了换热器的换热效果。冷却水进入封头域内后,绝大多数的水从底部几根管子流走,冷却水在底部几根管子内流动较快,而在上层部分管子的流动缓慢,甚至没有流动。这导致图2中的D点附近出现了较大面积的低温区,C点区出现较大面积的高温区。这一结果说明,该换热器存在明显的缺陷,应从接管布置位置、封头结构、进出口位置、流向和壳程内部结构等方面进行优化设计。上述分析已在前期研究[9]中有部分说明,本文从略。

3 结构改进

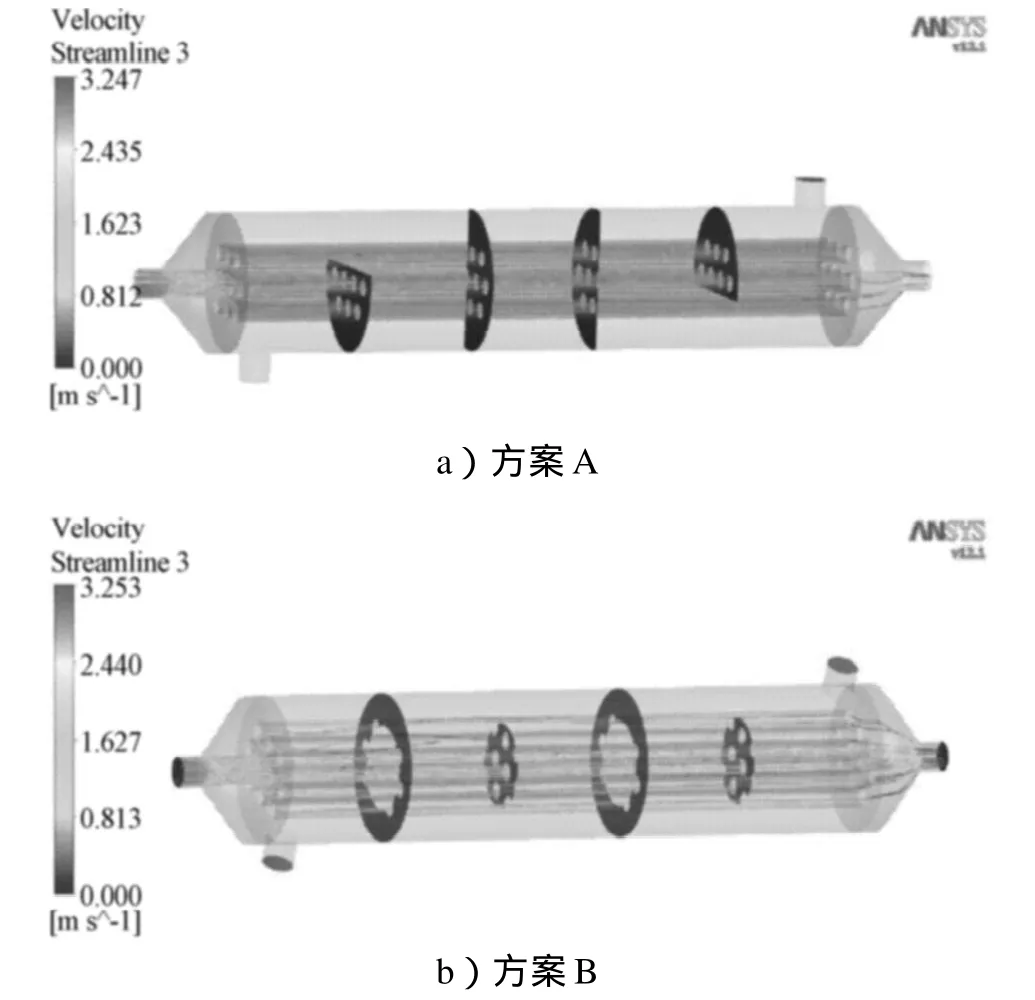

如前所述,本研究拟从接管布置位置、封头结构、进出口位置、流向和壳程内部结构等方面对该系统进行结构优化设计。优化措施分为A,B两组,两组结构优化均采用对冲的冷却流接头方式,采用锥型封头形式,但A组采用4片内部半圆缺口形式折流板,B组采用4片内部完整圆形折流板。按上述计算方法进行优化后的流场分析,2组优化措施方案的温度场云图和流场图如图4~6所示。

图4 管程温度云图Fig.4The cloud chart of tube pass temperature

图5 管程流场图Fig.5The chart of tube pass flow field

a)方案A

图6 壳程流场图Fig.6The chart of shell pass flow field

由图4可见,采用两种不同的折流板后,管程外表面温度分布基本均匀,无局部温度过热现象,且A方案的最高温度比B方案的高出1 K。

由图5所示管程流场图可见,方案A的管程流动和管程B的相比,虽相对于原始方案流动较为畅通,但仍在上层部分管子中存在滞留现象。从速度分布上看,B方案不仅整个管程流动顺畅,且多数管子流速加快。

由图6可见,对于壳程的流动,两组方案无明显差别。但由于方案A中的流动路径相对曲折,从而增加了流动沿程阻力损失,故从其流动速度云图上看,低于方案B。

综上所述,通过对换热器的结构进行改进,采用对冲方式和锥形封头两种折流板形式均可有效改善换热器内部温度的分布情况,避免了局部温度过高现象。同时,内部管程流动顺畅,但从效果上看,B方案优于A方案。

4 结论

通过以上的计算和结果讨论,可得如下结论:

1)利用CFD数值仿真技术,可以从流场角度出发对换热器进行分析,极大地提高了换热器的设计水平。因而可以将CFD数值仿真技术作为现代过程装备设计的新计算方式而大力推广应用。

2)在计算基础上,针对工程用油-水列管式换热器在结构上的不足,提出了2组新型折流板,优化后的流场温度分布趋于均匀,避免了换热器出现局部温度过高的现象。

3)采用折流板技术优化流场时,可以采用多种形式,但应综合考虑其流场沿程的阻力损失和温度分布的均匀性。本研究中提出的2种优化方案中,采用新型内圆式折流板结构,在保证流场温度分布均匀的条件下,沿程阻力损失也相对较小,是较佳的改进方案。

当然,基于流场分析的CFD技术在过程装备设计中的应用,还应进一步加强其试验研究。

[1]郑津洋,董其伍,桑芝富.过程设备设计[M].2版.北京:化学工业出版社,2005:234-256.Zheng Jinyang,Dong Qiwu,Sang Zhifu.Process Equipment and Design[M].2nd ed.Beijing:Chemical Industry Press,2005:234-256.

[2]董其伍,刘敏珊.换热设备CAD系统开发技术[M].北京:化学工业出版社,2004:5-6.Dong Qiwu,Liu Minshan.Development of Heat Exchanging Equipment CAD System[M].Beijing:Chemical Industry Press,2004:5-6.

[3]刘水长,谷正气.高低温散热器组性能研究[J].先进材料研究,2012(354/355):394-400.Liu Shuichang,Gu Zhengqi.Study on Performance of High Low Temperature Radiator Group by a Combination Method[J].Advanced Materials Research,2012(354/355):394-400.

[4]谢洪虎,江 楠.管壳式换热器壳程流体流动与换热的数值模拟[J].化学工程,2009,37(9):9-12.Xie Honghu,Jiang Nan.Numerical Simulation of Shell-Side Flow and Heat Transfer Characteristics in Shell-and-Tube Heat Exchanger[J].Chemical Engineering:China,2009,37(9):9-12.

[5]谷正气,张 勇.大型自卸矿场油箱散热流场数值优化[J].应用力学和材料,2011(94/95/96):1991-1997.Gu Zhengqi,Zhang Yong.Flow Field Numerical Optimization of a Large Self-Dumping Truck Hydraulic Tank[J].Applied Mechanics and Materials,2011(94/95/96):1991-1997.

[6]古 新,董其伍,王 珂.基于三维实体模型的管壳式换热器壳程流场和温度场数值研究[J].压力容器,2008(5):1-5.Gu Xin,Dong Qiwu,Wang Ke.Numerical Study on Flow Field and Temperature Field in Shellside of Shell-and-Tube Heat Exchanger Based on 3-D Solid Model[J].Pressure Vessel Technology,2008(5):1-5.

[7]刘利平,黄万年.FLUENT 软件模拟管壳式换热器壳程三维流场[J].化工装备技术,2006,27(3):54-56.Liu Liping,Huang Wannian.FLUENT Simulation for 3-D Shell-Side Flow Field of Shell-and-Tube Heat Exchanger[J].Chemical Equipment Technology,2006,27(3):54-56.

[8]陶文铨.数值传热学[M].西安:西安交通大学出版社,1988:32-44.Tao Wenquan.Numerical Heat Transfer[M].Xi,an:Xi,an Jiaotong University Press,1988:32-44.

[9]黄 林,张 勇,刘水长,等.某油-水列管式换热器的流场数值模拟[J].湖南工业大学学报,2011,25(5):29-32.Huang Lin,Zhang Yong,Liu Shuichang,et al.Numerical Simulation on the Flow Field of Oil-Water Tubular Heat Exchanger[J].Journal of Hunan University of Technology,2011,25(5):29-32.