ZRL-005型真空熔炼炉系统设计

张闻华,靳丽岩

(中国电子科技集团公司第二研究所,山西太原030024)

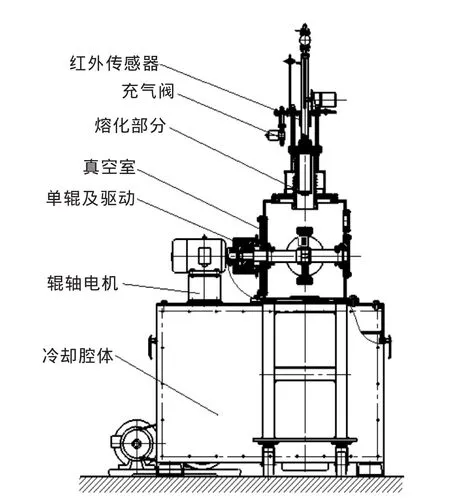

ZRL-005真空熔炼炉通过对装有镁合金等材料的坩埚在真空状态下的高频感应加热实现合金材料快速熔化,对坩埚充氩气实现合金材料喷射,并通过高速旋转的辊子实现镁合金的甩带和冷却。设备整体结构包括熔化部分、测温系统、真空室、集料筒、单辊及驱动、升降传动、真空系统、喷射气路、水冷系统及电控系统等部分,通过设备各系统的有机结合实现对镁合金材料的熔化、甩带过程。

1 主要使用性能指标及参数

单炉次熔化镁合金量:≤0.5 kg

极限真空度:1×10-3~1×10-2Pa

高频感应加热功率:25 kW

远红外检测、数字显示记录坩埚温度

坩埚具有上(熔化)下(喷射)位置调节功能

紫铜辊在0~3000 r/mim无级调速

真空腔和坩埚内的氩气压力可以分别调节

快速凝固镁合金薄带收集器与真空室真空度一致

单辊及驱动的主要技术指标:

调频器可在0~60 Hz任一频率下调整单辊转速恒定,且无级可调

辊面宽度为80 mm

辊子直径280 mm

辊面跳动<60 μm

辊面使用温度<60℃

具有多种故障报警功能

2 工作原理

ZRL-005真空熔炼炉采用两级真空泵对工作腔体抽真空,达到工作真空度后利用感应加热对碳钢坩埚进行快速感应加热,通过坩埚的热量传导使镁合金工件加热熔化。启动升降电机使坩埚到达下部工作位,并由光电开关控制坩埚下喷嘴与辊面间距达到1~2 mm,控制旋转电机及变频器使铜单辊达到设定的旋转速度,开启自动充气电磁阀使氩气按设定压力充入坩埚内,熔融的镁合金材料被氩气通过坩埚下部的喷嘴喷出,喷射到旋转的铜单辊上,并被甩到集料桶内自然冷却完成镁合金甩带和冷凝过程。

3 结构特征

ZRL-005真空熔炼炉的结构组成图如图1所示。

3.1 熔化部分

热源采用高频感应电源,输出功率25 kW,工作频率300~500 kHz。坩埚及喷嘴由Q235钢制成,实现坩埚的感应加热。

熔化过程中,坩埚处于上位,工作气为氩气环境,压力控制在P1≈4×102Pa,合金熔化结束后,坩埚通过传动机构向下移动并停留在高速旋转的辊面上方,坩埚的升、降位置通过光电传感器控制,喷嘴距离辊面距离为1~2 mm。喷射气体为高纯氩气,喷射压力P2≈2×104Pa.,通气喷射获得快速凝固薄带。

图1 ZRL-005真空熔炼炉结构组成

3.2 测温系统

测温系统采用DT-141A型非接触式光纤远红外传感测温仪,由光纤探头与电子处理单元分离式结构探测热源辐射的红外波密度[1]。信号经光纤传导进入光电转换单元,经缓冲放大、线性化处理后,得到与被测温度信号呈线性关系的电压信号。然后,经控温线路密封端子从真空室传输出来,送入显示调节仪。测温范围400~1200℃,显示温度为坩埚表面温度。通过实际调试加热功率、加热时间、坩埚表面温度和坩埚内熔体温度之间的关系,即可通过控制坩埚表面温度与加热时间,精确控制熔体温度。

3.3 真空室

真空室为六面结构,采用不锈钢材料,集料筒亦为全不锈钢结构,与真空室一起抽真空。在真空抽气管路中配置性能可靠的阀门、管道。

3.4 单辊及驱动

该设备快速凝固装置采用柔性、非接触式磁力传动传输动力,以避免传动轴密封处真空泄漏,并能够获得高转速。

采用VDF-022B型恒转矩变频器调控2 kW普通三相交流电机的频率实现0~3000 r/min无级调速。电机及主动磁半联轴器置于真空室外。“真空系统非接触性磁联轴器”的特征为嵌入式,可以满足柔性联轴器的补偿偏移的能力。从动磁半联轴器在主动磁半联轴器内部,实现了从动磁半联轴器中的磁条和主动磁半联轴器中的磁条最大面积地相互对应,两个半联轴器之间的磁场强度最大,传输的扭矩也最大。从动、主动半联轴器及隔条所用材料均为1Cr18Ni9Ti不锈钢。当真空度达到1×10-2Pa,联轴器在3 000 r/min时,可长时间平稳工作。隔罩产生的热量由循环冷却水带出,磁联轴器系统的工作温度可以保持在30℃以内。能频繁“启动”和“停止”工作,并且可以实现一定程度的“软启动”和“软停车”。

3.5 真空系统

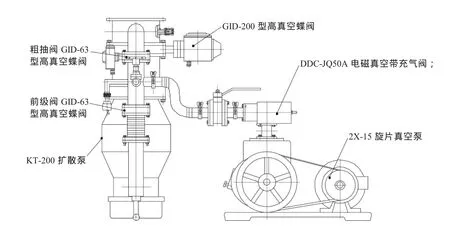

真空系统由真空泵机组、真空控制部分和测量组件组成[2]。

真空泵采用两级机组,一级采用成都南光2X-15型旋片泵,二级采用沈阳真龙KT-200型油扩散泵,真空测量由ZJ-52T电阻真空规管和ZJ-27型热阴极电离真空规管检测,数字式ZDF-5227A型复合真空计显示。

3.6 喷射气路

设备利用真空计测量真空,在真空度达到1×10-2Pa时,关闭真空泵,并与真空腔隔离,随即冲入高纯氩气,在压力表上设置充气压力数值,通过压力变送器检测压力值,使真空腔内的压力维持在4×102Pa左右,再启动高频加热电源开始加热熔化镁合金。中间配备储气罐,缓冲氩气压力,实现限量和限压喷射。

3.7 水冷系统

水冷系统主要用于对加热线圈、扩散泵、水冷挡板、密封等部分提供冷却水,包括总进水管、回水管及各路分配管路,总进水管上装有水压表,具有水压低限报警功能。

4 控制设计

4.1 感应加热

ZRL-005真空熔炼炉采用感应加热即在被加热金属工件外绕上一组感应线圈,当线圈中流过某一频率的交流电流时,就会产生相同频率的交变磁通,交变磁通又在金属工件中产生感应电动势,从而产生感应电流(涡流),产生热量,实现对工件的加热。感应加热首先将电能转化为磁场能,然后由磁场能再转化为电能,最后由电能转化为热能使金属加热、熔化。采用SP-25高频感应电源,功率25 kW,工作频率300~500 kHz热源对Q-235坩埚进行加热。测温系统采用DT-141A型非接触式光纤远红外传感测温仪和显示调节器组成,采用光纤探头与电子处理单元分离式结构探测热源辐射的红外波密度。信号经光纤传导进入光电转换单元,经缓冲放、线性处理后得到与被测温度信号呈线性关系的电压信号,然后经控温线路密封端子从真空室传输出来,送入显示调节器。测量温度为坩埚温度,温度范围为450~1 300℃,坩埚内溶液温度可根据经验数据用加热时间、坩埚表面温度和加热功率查表得出。

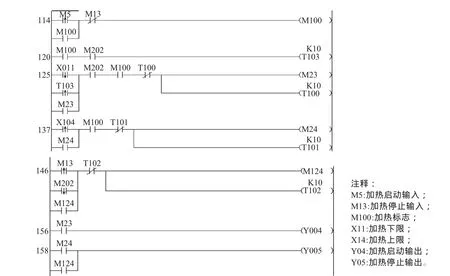

在显示调节器上设置温度及温度上下限,在触摸屏上启动加热,通过红外传感测温仪测量的温度反馈到显示调节器,程序控制保温时间,通过控制温度的上限和下限使温度恒定在设定值。

加热程序如图2所示。

4.2 升降控制

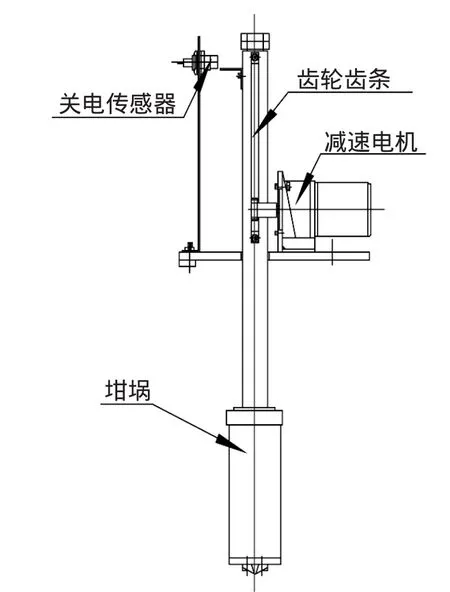

坩埚具有在上位加热熔化,下位充气喷射熔融镁合金的功能,此过程采用同步齿轮减速电机驱动,通过齿轮齿条结构传动,实现坩埚上下运动。升降结构如图3所示。

4.3 单辊及驱动

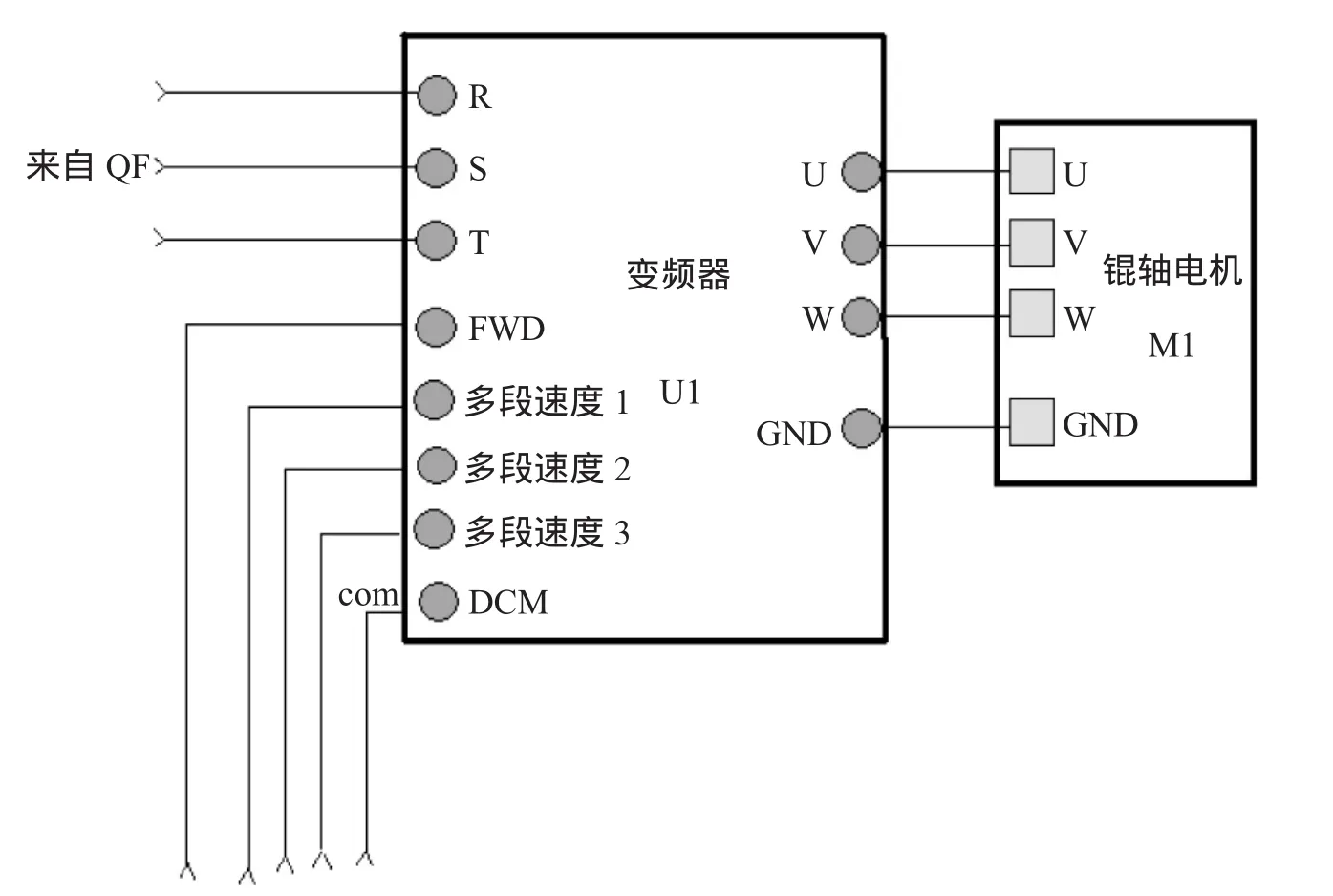

在控制面板上配有多段选择开关,通过旋转开关位置,选择不同的频率,来控制变频器的频率。采用台达VFD-022B型恒转矩变频器调控2 kW三相交流电机的频率来实现0~3000 r/min的无级调速。单辊及驱动的控制电路图如图4所示。

图2 加热程序图

图3 升降结构图

图4 单辊及驱动的控制电路图

4.4 真空系统控制

真空机组的启动控制为:启动2X-15旋片真空泵,启动DDC-JQ50A电磁真空带充气阀及粗抽阀GID-63型高真空蝶阀,实现对真空腔体抽低真空,启动扩散泵前级阀GID-63型高真空蝶阀对KT-200扩散泵抽真空并启动扩散泵加热,当扩散泵预热60 min后,关闭粗抽阀GID-63型高真空蝶阀,启动GID-200型高真空蝶阀,实现对真空腔体抽高真空。

测量范围1.0×10-5~1.0×105Pa,可在真空计上设定压力范围。利用程序控制电磁阀的开启,使压力保持在一定范围。

图5 真空机组图

4.5 充气控制

充气控制采用手动控制和自动控制两种方式实现对坩埚内部和真空腔体两部分进行充气过程。手动控制采用手动调节控制阀门和微调阀,主要实现对真空腔体的快速充气和分压充气。自动控制采用PLC控制,由压力变送器检测压力值,通过控制开启关闭自动充气阀和抽真空阀,实现对坩埚和真空腔体内压力的控制,达到使用的压力范围。

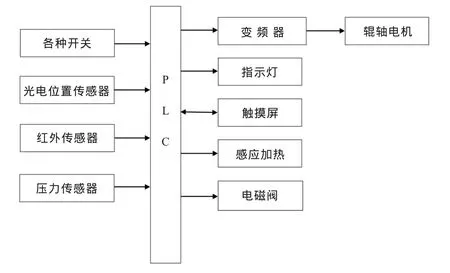

5 硬件设计

通过对快速凝固设备生产工艺的分析,决定控制系统以PLC为控制核心[3],在此选用了三菱FX2N型PLC作为控制器,触摸屏采用台湾威纶MT508S液晶屏为操作界面,实现参数编辑和实时监控。实现友好的人机界面,操作直观方便。执行机构由大量的断路器、中间继电器、接触器以及热继电器通过PLC来控制各个阀门、电机、加热电源等部件的开启,运行安全可靠,坩埚电机的升、降通过光电传感器控制升降位置,通过改变变频器的频率来改变辊轴电机的转速。系统抽真空到400 Pa时需对真空室充氩气,由于真空计测量氩气不精确,设备配备了沈阳科学研究所的HB2126H压力变送器,量程范围:100~1×105Pa压力传感器和压力表,使得充气压力检测的数据非常精确。设备还配备了完善的安全保护功能。并采用日本横河川仪AX100系列记录仪表,可对真空度、温度等关键数据进行实时监视记录。记录仪可实时记录长达6个月的数据。电气原理框图如图6所示。

图6 电气原理框图

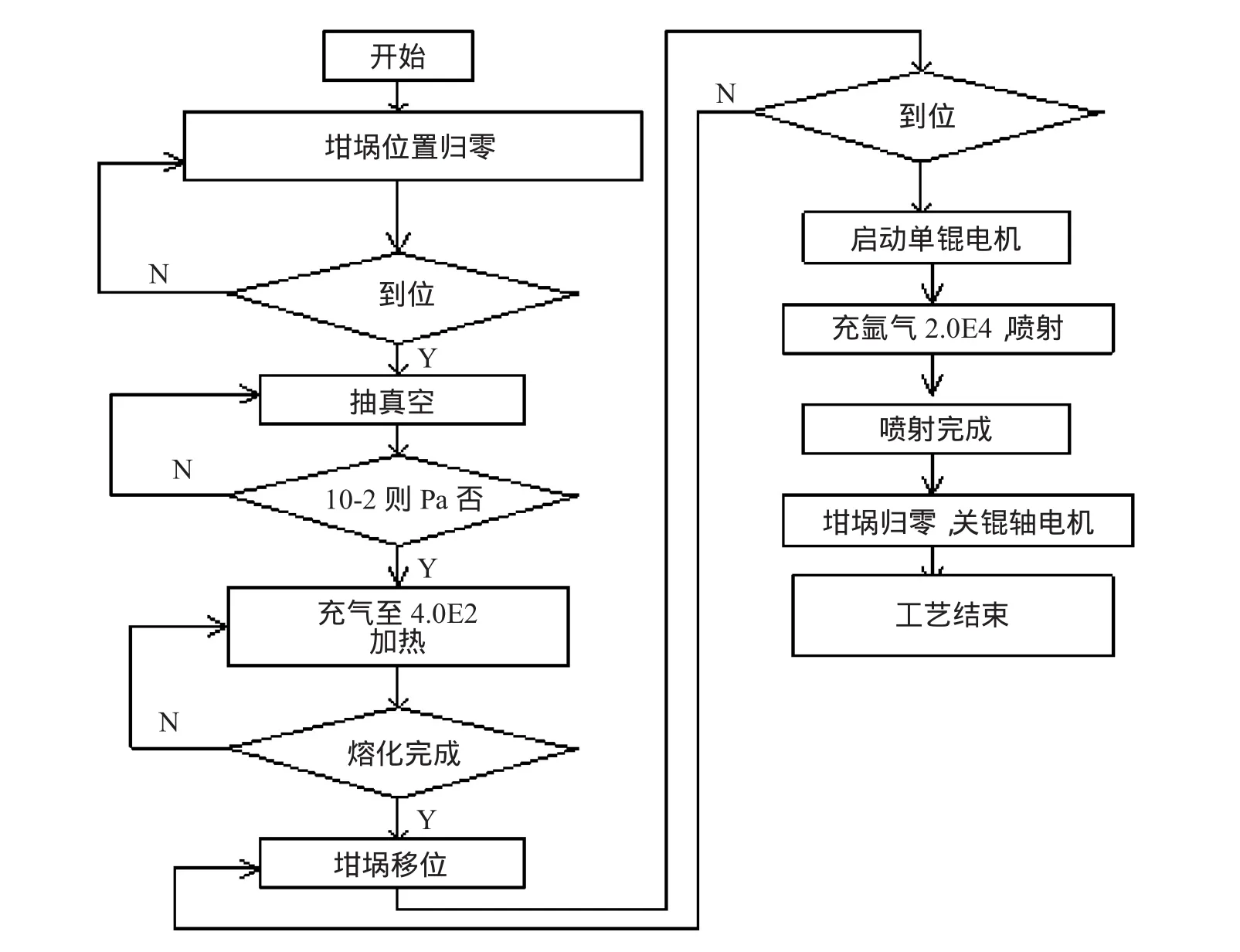

6 软件设计

软件部分采用模块化设计,便于功能的添加和删除。软件的执行按熔炼、甩带的工艺顺序执行。在设计过程中,采用了必要的互锁安全保护措施,并加以适当的延时,以保证设备运行的安全性、稳定性及可靠性。通过传感器对设备关键的数据进行检测并加以判断,如冷却水压、加热电流、充气压力等,当这些数据出现异常系统将发出声光报警,并自动进行故障紧急处理,防止出现造成太大的损失。设备在使用过程中有完全的误操作保护功能,每个部件的开启和关闭都设有严格的条件,当条件不满足时不允许开启或关闭,如加热时不能关闭气氛压力维持机构、抽真空时不运行开启充气等设定。触摸屏开发的KND-Ⅲ型单辊快速凝固设备操作平台,能实时显示设备的运行状态并进行控制,人性化界面设计,直观简洁,方便操作。控制流程图如图7所示。

图7 控制流程图

7 结束语

该设备经过调试达到自动启动真空机组对设备抽真空,实现镁合金材料高频感应加热熔化,移动工位使坩埚到设定位置,启动单辊达到设定转速,控制充气压力达到设定值,实现镁合金的熔化、甩带。该设备运行平稳、可靠,目前已交付用户使用,运行良好。

[1]王魁汉.温度测量实用技术[M].北京:机械工业出版社,2006.

[2]侯炜强.多晶硅铸锭炉生产工艺控制技术和设备组成[J].电子工艺技术,2008,29(5):291-2293.

[3]杨新社,贾育秦.可编程自动控制器的发展现状及趋势[J].电子工艺技术,2007,28(2):106-107.