水浴除尘器对钠气溶胶除尘效率试验研究

王荣东,杜海鸥,高耀鹏,刘 晨,王 密,王国芝

(中国原子能科学研究院,北京 102413)

中国实验快堆是我国第一座快中子反应堆,采用液态金属钠冷却剂。正常情况下,熔融的金属钠被包容在管道和容器中,但由于操作失误、焊接问题、波纹管破裂等原因,可能造成钠系统边界的破裂而形成钠漏。由于钠具有非常活泼的化学性质,泄漏的高温钠与空气接触发生燃烧,从而形成钠火。钠燃烧产生的白色浓烟即为钠气溶胶,其主要成分是氧化钠和过氧化钠,这种气溶胶具有强碱性,对于人和动物具有严重的灼伤能力。当一回路工艺间发生钠火事故时,其产生的气溶胶带有24Na、22Na等放射性物质,对环境会造成放射性污染。为减少钠气溶胶对环境的污染,需对钠火事故产生的气溶胶处理后才可以排入大气。钠气溶胶除去问题是钠火事故缓解的重要方面。中国实验快堆采用冲击式水浴除尘器(简称水浴除尘器)与干式过滤器的组合来去除去钠气溶胶。本研究的目的是获得水浴除尘器在不同风量时的除尘效率,并对其有效性进行评价。

1 水浴除尘器简介

1.1 水浴除尘器结构

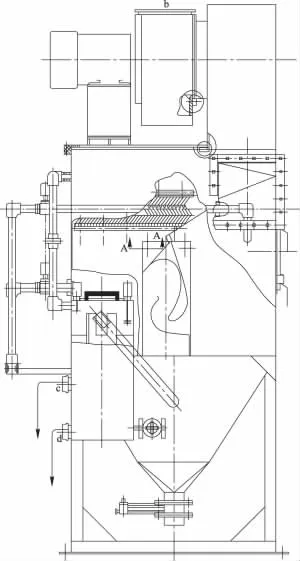

中国实验快堆采用的是张家港通用机械厂生产的SHCJ/AZ-7型水浴除尘器,它的结构示意图如图1所示。

图1 水浴除尘器结构示意图Fig.1 The structure of water bath scrubber

1.2 水浴除尘器工作原理

水浴除尘器与风机、排污装置和自控装置联合使用。风机安装在除尘器的顶部,将净化后的清洁气体引出。排污装置安装在除尘器锥形漏斗底部,排放泥浆。自控装置由给水系统、控制装置组成。

气溶胶由入口进入除尘器,气流转弯向下冲击于水面,部分较大的尘粒落入水中,当含尘气体以(18~35)m/s的速度通过上下叶片间“S”形通道时,激起大量的水花,与水气充分接触,绝大部分微细的尘粒混入水中,使含尘气体得到充分的净化。净化后的气体由分雾室挡水板除掉水滴后经净气出口由风机排出。由于离心力的作用,捕获尘粒的水又返回漏斗。泥浆则由漏斗上的排污装置定期或连续排出,新水则由给水系统补充。

2 试验方案的确定

2.1 试验流程

本次实验建立了如图2所示的试验流程。由燃烧室、钠气溶胶产生装置、气溶胶取样装置、在线风速测量装置、除尘装置等试验装置组成。首先将钠加热到设定温度,再通过压差法将钠罐中的高温钠导流到燃烧室,高温钠与空气接触,立即燃烧,产生钠气溶胶,通过事故排烟系统将气溶胶导入水浴除尘器除去大部分的钠气溶胶,排入大气。试验过程中,在除尘器进出口对燃烧室产生的气溶胶进行取样、分析、最后通过计算得出除尘器的除尘效率。同时对排风风量进行在测量线。

(1)钠气溶胶产生装置

钠气溶胶是由钠喷射燃烧的方法产生的,钠喷射回路由贮钠罐、氩气瓶及相关阀门、管道等组成。采用喷钠的方法,首先将贮钠罐预热到400℃,将输钠管道预热到250℃,然后采用压差法(钠罐压力1.0MPa),通过钠管道将高温钠喷出,高温钠与空气接触,立即燃烧产生气溶胶,流程图见图3。

(2)钠气溶胶取样装置

钠气溶胶取样支路由真空泵、真空表、取样瓶、阀门及相关管道组成,取样系统为真空取样,将取样瓶抽成一定的真空度后,关闭真空取样系统,开启取样阀,当取样瓶与被取样管道内压力。

图2 试验流程示意图Fig.2 The schematic of experimental process

图3 钠喷射回路示意图Fig.3 The schematic of sodium jet loop

平衡后,关闭取样阀,完成一个样品的取样过程。取样点选择在湿式取样器气溶胶的入口和出口,通过三个气溶胶浓度的比较来判定湿式除尘器对钠气溶胶的除去效率。气溶胶取样系统见图4。

(3)钠气溶胶样品分析

本实验采用容量法来测定[Na+]的浓度。完成取样后,将取样瓶密封放置48h以上,然后用去离子水溶解样品、定容。取部分或全部样品,量取不同体积的NaOH储备液作为样品,用容量法测定[Na+]的绝对含量。计算公

图4 气溶胶取样系统Fig.4 The aerosol sampling system

(4)净化效率的计算

净化效率是通过比较设备进出口的浓度来确定的。具体计算公式如下:

2.2 试验工艺参数的确定

(1)风量

根据试验条件及中国实验快堆部分钠工艺间设计风量等因素综合考虑,试验风量选定为 3 000m3/h、2 000m3/h,并 进 行 重 复试验。

(2)水位

水浴除尘器内水位高低是影响除尘效率的一个重要因素。水位过高,水浴除尘器进出口阻力增大,增加能耗,对除尘效率没有明显增加;水位过低,气溶胶从“S”板下沿跑出,降低除尘效率。通过试验找出一个合理的水位,既不影响除尘效率,又不增大水浴除尘器阻力,水位确定是本试验的目的之一。本试验在水浴除尘器窥视窗上标记了5个水位,每个水位都在风机启动水位之上,试验中水位位置即为试验水位,具体标记见图5。

图5 试验水位示意图Fig.5 The schematic of water level

(3)钠量

通过对钠燃烧速率、钠温、钠气溶胶包容、房间设计参数等因素的初步研究,确定每次试验燃烧用钠量在10kg左右。

3 试验过程

本试验具体步骤如下:

(1)预调通风系统

试验开始前,开启通风系统,调节风阀,确定排风风量,关闭通风系统,试验过程中风量保持不变。

(2)钠回路加热

通过温度控制系统加热钠罐及钠管路,钠预热到400℃,输钠管道及钠阀预热到250℃。

(3)钠喷射燃烧

打开钠阀,通过输钠管道将热钠喷出,热钠落到接钠盘中,此过程保持钠罐压力0.1MPa不变,高温钠与空气接触会迅速燃烧,产生大量钠气溶胶。

(4)通风系统运行

钠燃烧30s后开启通风系统,同时开启涡街流量计。

(5)取样分析

通风系统开启30s后,开始取样。抽真空时间5s,取样时间5s,取样时间间隔(2~3)min,直至钠燃烧结束为止。

(6)停止试验

关闭电加热系统、通风系统,关闭温度、风量监测系统。

4 试验结果与分析

4.1 在3 048m3/h风量条件下第一次试验

本次试验钠量10.5kg。在试验初期,首先通过观察风机出口排出气溶胶的浓度来确定水位的高低。如果排风口排出气溶胶为白色浓烟,说明排出的钠气溶胶浓度很大,除尘器过滤效果不好,若排风口排出气溶胶为淡淡的白色烟雾,则说明除尘器发挥了较好的作用。试验时,将水浴除尘器的水位由5号逐渐增高水位到1号水位,观察风机出口气溶胶浓度由浓逐渐变淡,当水位上升到1号水位时,排出气溶胶浓度变得非常稀薄,于是采用1号水位继续进行试验。

试验数据分析曲线如图6所示。从(0~700)s期间,钠在不断燃烧,燃烧间气溶胶浓度不断扩大,水浴除尘器进口气溶胶浓度不断扩大,在出口浓度变化不大的情况下,气溶胶除尘效率在不断增大。在(700~970)s期间,房间产生的气溶胶在不断减少,除尘器进口的气溶胶浓度也在不断减少,在出口浓度变化不大的情况下,气溶胶除尘效率在不断减少。在970s左右又燃烧了5kg钠,出现了和之前同样的气溶胶浓度变化轨迹,在1 230s出现的一个小波峰,是因为燃烧室门关闭,导致进入通风管道的气溶胶增多,空气减少,除尘器进口浓度增大,除尘效率增大。

图6 在3 048m3/h风量条件下除尘器除尘效率曲线Fig.6 The dust removal efficiency curve at the air flow rate of 3 048m3/h

4.2 在2 592m3/h风量条件下第二次试验

本次试验钠量8.1kg。试验初期选用1号与2号水位之间进行试验,随着钠的燃烧,气溶胶的聚集,水浴除尘器密封不是很好的地方有气溶胶外泄。此次试验风量比上次变小,水位没变,水浴除尘器前后端压差变小,开风机后水位没有下降到“S”挡板以下,除尘器内变为正压,气溶胶发生泄漏情况。当把水位下降到3号水位的时候,气溶胶泄漏情况得到缓解。

试验数据变化曲线如图7所示。在降低水位之前,水位过高,气溶胶不能顺利通过除尘器,气溶胶只能与除尘器内表面水反应,除尘器前端聚集大量气溶胶,后端出来的气溶胶很少,前端浓度大,后端浓度小,造成除尘效率高的现象,不是真实的除尘效率。当降低水位后,气溶胶不再外泄,取样结果慢慢恢复正常水平。燃烧室门关闭,进入通风管道的气溶胶增多,空气减少,除尘器进口浓度增大,除尘效率增大。此次试验变化条件比较多,总的除尘效率在60%左右。

图7 在2 592m3/h风量条件下除尘器除尘效率曲线Fig.7 The dust removal efficiency curve at the air flow rate of 2 592m3/h

4.3 在2 400m3/h风量条件下第三次试验

本次试验燃烧钠量5.6kg,选用3号水位进行试验。本次试验,通风回路内气溶胶没有出现外泄情况。

该次试验数据变化曲线如图8所示。随着钠的燃烧,除尘器入口浓度不断升高,除尘器除尘效率不断增大,当达到一个峰值84%后,除尘器浓度逐渐降低。在680s左右的时候,又燃烧了大约2.8kg钠,除尘器除尘效率又逐渐升高再降低,最高除尘效率为73%左右。

图8 在2 400m3/h风量条件下除尘器除尘效率曲线Fig.8 The dust removal efficiency curve at the air flow rate of 2 400m3/h

5 试验现象分析

每次试验结束后,在通风管道内会发现少量气溶胶,气溶胶吸附在管道内壁上,以下部居多。通过分析,吸附在管道内壁的气溶胶是两种作用的结果:吸附作用和重力作用。部分气溶胶遇潮湿的环境及粗糙的管壁会吸附在管壁内侧,大颗粒的气溶胶因重力作用摆脱风机抽力飘落到管道下壁。通过试验现象观察,环境越潮湿、风机风量越小,沉积现象越严重。气溶胶沉积现象见图9与图10。

图9 直管段气溶胶沉积Fig.9 Sodium aerosol deposited on straight pipe section

图10 弯道气溶胶沉积Fig.10 Sodium aerosol deposits on bend section

6 结论

从理论上分析,水浴除尘器在额定风量条件下对钠气溶胶除尘效率最高。试验结果表明,在风量达不到水浴除尘器设计风量条件时,通过调节水位变化,也能取得较好的除尘效果。但如运行风量达不到水浴除尘器设计要求,气溶胶在管道内沉积现象会加重。

[1]俞晓琛 .钠气溶胶除去方法的研究[R].北京:中国原子能科学研究院,2003.

[2]小川明 .气体中颗粒的分离[M].周世辉,刘隽人,译 .北京:化学工业出版社,1991.

[3]郝吉明,马广大,王书肖 .大气污染控制工程[M].北京:高等教育出版社,2010.

[4]张殿印,张学义 .除尘技术手册[M].北京:冶金工业出版社,2002.

[5]童志权.工业废气净化与利用[M].北京:化学工业出版社,2001.