浅谈交联聚乙烯绝缘线芯的印字

迟先吉

(兴乐集团有限公司,浙江温州325604)

0 引言

线缆行业一般采用树脂型油墨,其成份主要由溶剂、颜料、胶粘剂、树脂、填充剂、稀释剂及各种添加剂等组成。绝缘线芯表面印字是否牢固主要通过以下三个性能指标进行判定:一是油墨附着力,印字牢固主要在于油墨与交联聚乙烯(XLPE)之间的亲和性,这就要求油墨表面附着力必须达到48 dyn/cm以上才能保证印字不脱落;二是耐磨性和抗刮性,这是线芯在受到各种外力影响而保证印字不失真所必须达到的;三是干燥与抗粘连性,这是由于印字方式采用以溶剂挥发干燥方式实现的,只有做到印字的充分干燥才能保证印字不模糊不粘连。

XLPE绝缘线芯表面非常光滑,即使采用进口的聚乙烯(PE)专用油墨印字效果也不理想而且成本较高。因此XLPE绝缘线芯的表面印字一直是最令人头痛的问题,如何采用一种高效简便的方法解决这一问题是本次讨论的重点。

1 印字困难的原因

1.1 非极性的分子结构

XLPE是一种只含有碳和氢两种元素的高分子聚合物,其通式可用 (—CH2—CH2—)n表示。XLPE分子结构对称排列紧密,不含有极性基团,是一种非极性材料。油墨中的胶粘剂吸附在其表面,只能形成较弱的色散力,而缺少取向力和诱导力,因而黏附性性能较差。

1.2 表面能低

任何材料表面与胶粘剂之间形成粘接状态的基本条件是必须形成热力学的黏附状态。它取决于材料表面与胶粘剂之间的润湿程度(接触角θ)、被粘材料表面张力(γs)、胶粘剂表面张力(γL)及被粘材料与胶粘剂间的表张力(γsL),其关系可用杨氏公式表示:γs=γsL+γLcosθ。

热力学粘附功指不同凝聚相相接触时,相间分子有相互作用力,将两相分离就要做功。这种功称为热力学粘附功,热力学粘附功(W)与表面张力的关系为:W=γs+γL-γsL=γL(1+cosθ)。润湿接触角是指在固、液、气三相接触达到平衡时,三相接触周边的任一点上,液气界面切线与固体表面间形成的并包含液体的夹角。由此可知润湿性是粘接的首要条件:当θ=0,完全润湿;当 θ<90°,部分润湿或润湿;当θ=90°,是润湿与否的分界线;当 θ>90°,不润湿。

难粘塑料的表面能比较低,因而其润湿能力比较差。XLPE的表面能比较低,其对水的接触角为88°;临界表面张力31 dyn/cm;粘着能75 dyn/cm,因此其润湿能力较差,油墨的附着力小印字困难。聚氯乙烯(PVC)表面张力为39 dyn/cm,因此其润湿能力较好,油墨的附着力好。

1.3 存在弱的边界层

XLPE塑料除了结构上的原因外,还在于材料表面存在弱的边界层。这种弱的边界层来自聚合物本身的低分子成份,聚合加工过程中所加入的各种助剂,以及加工储运过程中所带入的杂质等。这类小分子物质极容易析出,汇集于塑料表面,形成强度很低的薄弱界面层,这种弱边界层的存在大大降低了塑料的粘接强度。

2 印字问题的解决途径

提高XLPE的印字效果主要通过对材料表面进行处理和研究开发新型油墨来实现。开发出一种新型的油墨不是一朝一夕就能解决的问题,而对材料表面处理还是简单可行的。其中对XLPE塑料表面进行处理主要有以下四种途径:一是在XLPE塑料表面的分子链上导入极性基团;二是提高XLPE的表面能;三是提高XLPE线芯表面粗糙度;四是降低消除绝缘线芯表面的弱界面层。

目前塑料包装行业面临同样的问题,PE塑料在包装行业大量地应用,一般包装行业对PE塑料表面处理方法有火焰处理、气体热氧化、等离子法等。是否能把包装行业的经验应用于线缆行业呢?基于以上考虑我们对其处理方法进行了分析,初步认为等离子法比较适用于线缆行业。等离子技术是近年来发展较快的表面处理方法,下面对其工作原理进行简要介绍。

2.1 等离子的特征

等离子体是由电子、正离子和中子(包括不带电的粒子,如原子、分子、原子团等)所组成。对外界呈电中性的电离气体。等离子体被称为除固态、液态、气态外,物质存在的第四态。实际上,在热力学温度不为零的任何气体中,都有一定量的原子会发生电离。但只有当大量的原子发生电离,其带电粒子密度足够大时,才会对其性能产生明显影响。

2.2 等离子表面处理的原理

常压等离子体是常压放电(辉光、电晕、高频和微波等)产生的电离气体。在电场作用下,气体中的自由电子从电场获得能量成为高能量电子。这些高能量电子与气体中的分子、原子碰撞。如果电子的能量大于分子或原子的激发能,就会产生激发分子或激发原子自由基、离子和具有不同能量的辐射线。常压等离子体中的活性粒子具有的能量一般都接近或超过C—C键或其它含有C键的键能,通过离子轰击或注入聚合物的表面,产生断键或引入官能团,使表面活性化以达到改性的目的。

(1)增加表面粗糙度。在等离子体的作用下材料表面的一些化学键发生断裂,形成小分子产物或被氧化成CO或CO2等,这些产物被压缩空气带走,使材料表面变得凹凸不平,粗糙度增加。

(2)使材料表面活化。在等离子体作用下,材料表面出现部分活性原子、自由基和不饱和键,这些活性基团与等离子体中的活性粒子接触会反应生成新的活性基团。但是,带有活性基团的材料会受到氧的作用或分子链运动的影响,使表面活性基团消失,因此经等离子处理的材料表面活性具有一定的时效性。

(3)材料表面发生接枝反应。在等离子体对材料表面改性中,由于等离子体中活性粒子对表面分子的作用,使表面分子链断裂产生新的自由基、双键等活性基团,随之发生表面交联、接枝等反应。这一结果通过电子显微镜扫描观察到。

(4)不改变材料性能。经等离子处理的材料改性仅发生在材料表层(10-10~10-6m之间),不影响基材固有性能,且处理均匀。

3 工艺验证

3.1 设备选型

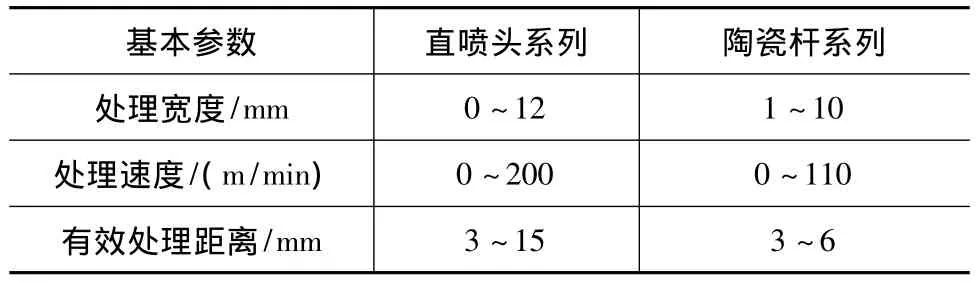

通过以上的分析,我们决定采用等离子技术对XLPE绝缘线芯进行处理。可以应用于线缆行业的等离子设备主要有两种,技术参数见表1。直喷头式具有轻便灵活、不占用空间、价格便宜等优点,但由于绝缘线芯与处理火焰接触时间较短,要求挤出机的线速不能太快;陶瓷杆式增加了绝缘线芯处理时间,提高了处理效果,但陶瓷杆式采用箱体结构需要生产线上具有足够的空间。由于公司挤出生产设备不具有足够的空间,因此决定采用直喷式等离子处理设备。

表1 等离子设备技术参数

3.2 工艺试制

由于XLPE绝缘线芯印字主要应用于6 mm2及以下导体,因此采用 50挤出机组进行试制。试制条件:导体规格2.5 mm2;XLPE绝缘料;普通油墨;挤出机线速度80~120 m/min。等离子处理设备放置于印字轮前200~500 mm处,喷嘴距离绝缘线芯5~10 mm,使绝缘线芯位于黄色火焰正上方。通过调整等离子处理设备输出功率,分别在700~900 W之间进行测试,根据印字效果确定最佳输出功率。经过等离子处理设备处理过的绝缘线芯表面印字清晰、牢固。

3.3 试验测试

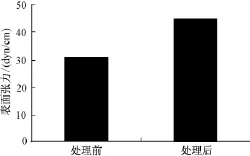

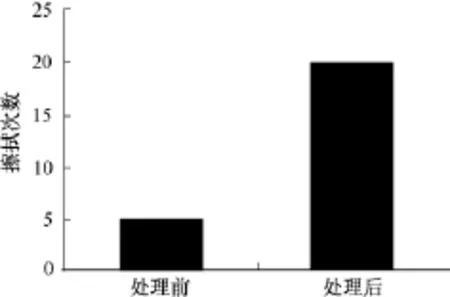

对处理后的绝缘线芯按DIN ISO 8296标准规定的方法进行了表面张力测试,测得材料表面张力为42~48 dyn/cm;按GB/T 6995标准规定的要求对印字进行擦拭试验,经过20次擦拭后字迹仍然清晰可见。处理前后数据对比情况见图1、图2。

图1 绝缘线芯处理前后的表面张力

4 结束语

图2 处理前后印字擦拭次数

通过以上分析及试验,证实了等离子表面处理技术能够活化XLPE表面,提高印字效果,其具有如下优点:

(1)改性仅发生在材料表面层,不影响材料固有性能,且处理均匀性好;

(2)处理时间短,温度低,适用于快速的连续化生产线;

(3)工艺简单,操作方便。

[1]董高峰.难粘塑料的表面处理[J].有机氟工业,2005(3):26-28.

[2]马立群.难粘高分子材料表面处理技术[J].化学与黏合,1999(1):23-36.

[3]李德元,赵文珍,董晓强,等.等离子技术在材料加工中的应用[M].北京:机械工业出版社,2005:1-2.