柔性阳极电缆生产工艺的研究

张有良, 李存良, 秦 涛, 张国安, 施俊文, 李静宇

(轻工业西安机械设计研究院,陕西西安710086)

0 引言

柔性阳极电缆是为解决输油管道、天然气管道、大型储存罐防腐问题而研制的新型特种电缆。柔性阳极又名聚合物型电缆阳极,聚合物电缆阳极是用导电的、性能稳定的改性聚合物制成,石墨粉作为导电材料,铜质电缆芯用作电流导线,做成电缆状的阳极,柔韧性好,抗机械损伤能力强,化学稳定性好。应用阳极柔性电缆,克服了一些传统阴极保护技术的难点,如对外部结构物的干扰、高电阻率环境介质中实施阴极保护、储罐底部的阴极保护电流分布等,解决了埋地旧管道防腐层严重老化。本文将论述特种柔性阳极电缆的特点和生产工艺。

1 柔性阳极电缆的产品组成

1.1 柔性阳极电缆的结构

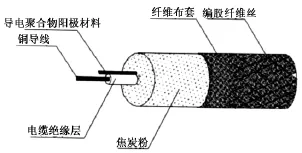

成型的柔性阳极电缆结构如图1所示。一般柔性阳极由铜芯、导电聚合物阳极材料、焦炭渣、编织物等组成。电缆的芯线由一根带有绝缘层的铜芯电缆和导电聚合物阳极材料平行组成,相隔一定距离导电聚合物与铜导线相连接,不同的产品规格不同。

图1 特种柔性阳极电缆结构简图

电缆芯线的周围由焦炭粉包裹,包裹碳粉的是纤维布套,形成碳粉和芯线同轴,最外面的一层是编股纤维丝,保护纤维布不被划伤。

1.2 常用阳极电缆的主要参数

常用的柔性阳极电缆基本尺寸(成品直径)39.5 mm,柔性阳极内部电缆线芯结构1×10 mm2,碳粉的固定碳含量≥99.27%,体积电阻率≤0.05 Ω·cm,填包布套,顶破强度1 575 N,单位面积质量242 g/m2。

1.3 柔性阳极电缆应用原理

早期主要是为解决覆盖层老化的老龄管道的阴极保护问题而研制开发的,目前已广泛应用于新建和已建管道及储罐的保护。柔性阳极安装在管道或其它被保护结构的附近,并连接到外接电源的正极上,而管道等被保护体则连接到外接电源的负极上,这样形成了回路。通电后,适量的阴极防护电流就可以通过导线均匀地分散到每一个部位,使被保护体得到完整的保护。简而言之,柔性阳极阴极保护物理模式可比作平行板电容器,柔性阳极带正电,被保护管道带负电;在地床中产生平行柱状电场,使管道处于等电位保护作用。

2 柔性阳极电缆的使用材料

柔性阳极电缆一般由芯线、焦碳粉和纤维布组成,焦炭粉与线芯同轴,由纤维布包裹。

2.1 包裹纤维布

纤维布套应耐酸、氯,并有一定的耐磨性,产品不同,性能不同。一般要求的物理特性包括厚度、重量、破裂拉力、磨阻次数、包裹碳粉后的外径等参数,纤维布套采用热熔胶粘合剂粘合,热熔胶要求快干,粘合力强,以便提高成型速度。纤维布复卷在内孔直径为70 mm的纸筒上,常用幅宽(127±1)mm,布卷直径≤500 mm,有足够的顶破强度和耐磨次数。

2.2 线芯

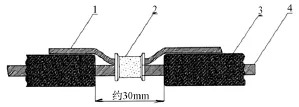

线芯结构如图2所示,主要由绝缘铜芯线和导电聚合物阳极材料组成,其中常用的绝缘铜芯线1×10、1×16、1×25或根据客户要求定制,常用的导电聚合物阳极材料直径1.0 mm、2.0 mm,1股或2股,可根据客户要求定制。

图2 线芯结构与结合部结构示意图

一般此线芯的生产工艺通过3个工位来完成,具体步骤如下:

首先将铜芯绝缘电缆从放线架引出,导电聚合物阳极材料从放线架引出,两种导线同步传送,一般输送3~5 m后停止,通过第二步完成如图2的连接结构。

第二步,分别在3个工位同步完成以下工作。在工位1处对导电聚合物阳极材料折弯定型,在工位2处对铜芯绝缘电缆冲掉绝缘层,在工位3处打扣,将两种导线紧密连接(在打扣的过程中检测两种导线的同步性)。

第三步收卷,将打好扣的电缆缠绕在标准线架上,供给柔性阳极电缆生产设备使用,一般总长度在1 km以上。

2.3 焦炭粉特性

焦炭粉应采用石油基焦碳,其分布在导电聚合物周围,物理特性包括固定碳含量、体积电阻率、粒径和密度,不同的电缆要求的碳粉性能不同。

3 柔性阳极电缆的生产工艺

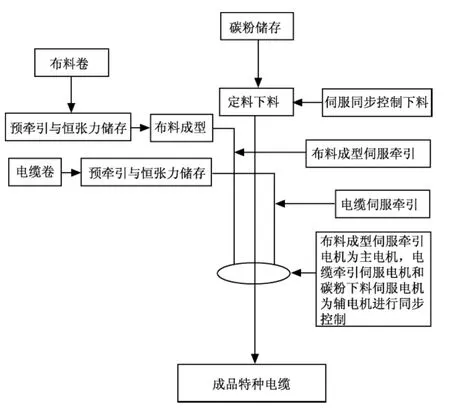

图3是柔性阳极电缆的生产工艺流程简图,主要包含布料供给与成型、碳粉供给、电缆供给三个部分工艺过程。布料成形、碳粉填充和芯线输送要求自动同步运行。

图3 主要工艺过程方框图

3.1 布料供给与成型

布料供给与成型主要由布卷安装架、布料的应力释放和恒张力、布料的成型组成。

3.1.1 布料供给

布料的供给主要由布料安装架和布料的应力释放和恒张力系统完成。布卷安装在安装架上,布卷的安装架从工艺上要求安装方便,导出平展。布料的安装架由主副安装架组成,每个安装架上由加紧机构、调整定位机构、刹车机构组成[1]。

布料在复卷的过程中产生应力,展开后首先释放应力,产生相对的恒张力,在成型的过程中才会稳定,不易跑偏。一般释放应力产生恒张力的办法,主要是布料通过多道固定滚筒和移动滚筒,控制移动滚筒的移动范围,将布料储存在该机构上。储存在该机构上的布料张力在允许的范围内变化,不影响成型效果[1,2]。

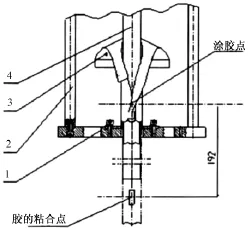

3.1.2 布料的成型与封合

布料的成型,如图4所示。采用枕形包装机中的圆形翻领成型器成型,热熔胶喷涂,压合后同步包裹碳粉和线芯。此技术比较成熟,效果较好。成行速度取决于热熔胶的粘合速度,热熔胶的开放时间在10 s之内有效。为使粘合效果良好,设计要求不超过6 s,涂胶点与压合点的距离如图4所示,一般距离为200 mm,设定距离192 mm左右,得出最低成型速度V=192/6=32 mm/s=1.92 m/min,因此成型速度不低于1.92 m/min,可以保证封合比较理想。

图4 布料成型与封合的结构图

3.1.3 布料的成型线速度

布料成型的牵引由牵引轮完成,牵引轮的线速度即为布料成型的线速度。根据牵引轮周长与转速乘积,得出成型线速度U3=Φ1πU1/K1,其中成型电机转速U1,电缆牵引轮直径 Φ1=90 mm(图5所示),布料牵引减速机减速比K1=120,得出:

成型速度最低为1.92 m/min时,布料驱动电机转速U1=1 920×120/90π=814.8 r/min,公称设计3.5 m/min成型速度时,成型牵引电机的转速为3500×120/90π=1 485.4 r/min,符合一般电机和减速机的选型要求。

3.2 线芯供给

线芯供给由线芯预牵引和线芯牵引两部分组成。

3.2.1 线芯的预牵引

线芯在制作收卷的过程中,线芯产生了应力,线芯在同步牵引之前进行应力的释放。在设计预牵引机构时要考虑应力释放和恒张力释放系统,预牵引出口处线芯保持一个相对稳定的恒张力。

3.2.2 线芯牵引

柔性阳极电缆在成型的过程中,线芯牵引的速度取决于布料成型的速度。通过计算结果修正输送的误差,建立与成型相应的数学模型,同步运行、同步牵引的过程中消除误差,制作出的特种同轴线芯达到同心、芯线自然平直的效果。

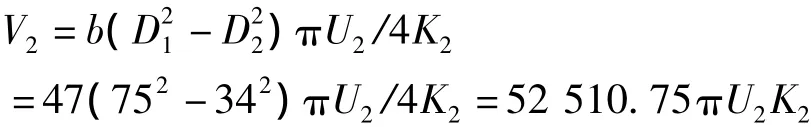

成型速度与线芯牵引速度的关系,按式(1)同样原理得出电缆牵引线速度U2=Φ4πU4/K4。其中,成型电机转速U1;电缆牵引电机转速U4;设定电缆牵引轮直径Φ4=114 mm;电缆牵引减速机减速比K1=100。根据线速度相等原理得:

公称设计速度为3.5 m/min时,成型牵引电机的转速为1 485.4 r/min,根据式(2)计算出电缆牵引电机速度U2=1 485.4/1.52=977.24 r/min,符合设计要求,运行速度有调高的空间。

3.3 焦碳粉供给

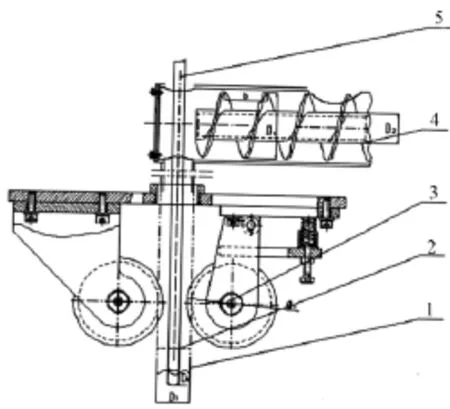

根据碳粉的物理特性,碳粉的定量供给采用螺旋输送,如图5所示。通过建立与成型相应数学模型,与布料同步运行,保证碳粉填充的准确性。

图5 碳粉下料与布料成形关系示意图

成型速度与碳粉下料速度的关系,通过图5碳粉下料与布料成形体积关系计算。根据圆柱体体积计算出单位时间内成型部分需要的碳粉体积V1:

式中,成型筒内径D3=38 mm;电缆直径D4=13 mm;U3为成型线速度。根据图5求出布料成型线速度U3=Φ1πU1/K1(式 1)。式中,对于外径为39.5 mm的柔性阳极电缆,成型牵引轮的直径Φ1为90 mm。

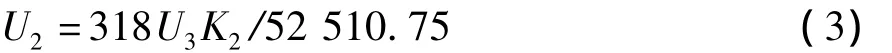

根据螺旋体积计算出单位时间内螺旋碳粉输送体积V2:

式中,碳粉下料电机转速U2;减速比K2;螺旋输料器螺杆内径D2=34;螺旋叶轮外径D1=75;螺距b=47。由成型和螺旋下料体积相同得出:

假设螺旋输料减速比K2=50时,根据式(3),成型最小线速度为1 920 mm/min,得出螺旋输料器的电机最小转速为582.5 r/min;布料成型公称设计线速度为3.5 m/min时,得出螺旋输料器电机的公称设计转速为1 062.5 r/min。符合一般伺服电机的选型要求,运行速度有调高的空间。

4 结束语

柔性阳极电缆是一种新型器材,它的生产工艺涉及的技术比较多,集成多项关键技术。我们研究生产工艺的目的,主要为完成此工艺的生产设备的研究奠定良好基础。工艺的可行性还要通过在生产设备的研发过程中验证,进行改进、提高和完善。为了支持国内柔性阳极电缆的生产,打破国外公司在该行业的垄断,我们已研发出全自动电缆同轴包裹碳粉生产柔性阳极特种电缆专用设备,它是典型的光机电一体化智能设备,属多项现代先进技术的集成创新项目。

[1]张有良,王 茹,张国安,等.提高热缩膜包装机送膜速度的研究[J].食品与包装机械,2011,29(5):21-24.

[2]张有良,常晓煜,张国安,等.枕形袋立式包装机的膜预牵引和成形制袋的研究[J].食品与包装机械,2010,28(5):20-23.