1Cr11MoNiW1VNbN钢盐浴渗铬性能研究

陈昭运,赵旭红,郝维勋,李志强

(1.哈尔滨工程大学材料科学与化学工程学院,黑龙江哈尔滨150001;2.哈尔滨汽轮机厂有限责任公司研究院,黑龙江 哈尔滨150046)

随着超(超)临界汽轮机组的发展,机组参数对高温部件材料的要求逐步提高[1-2].汽轮机内缸螺栓在高温高压和较大应力下工作,由于高温及蒸汽介质影响,螺栓的咬死问题更加突出,这不但因破坏螺栓造成经济损失,而且给机组检修带来很大困难[3-5].螺栓的咬死原因较复杂:碳钢强度、硬度较高,但易氧化和腐蚀,氧化、腐蚀产物积累导致螺栓咬死;不锈钢耐蚀性较好,但硬度相对较低,摩擦系数大,受力后螺纹易塑性变形,粘合性强,导致咬死[6].因此,为了提高高温螺栓的抗咬死性能,要求螺栓材料表面具有较好的耐磨、抗氧化和耐腐蚀性能[6-7],同时为了保证安装,表面强度不应很高,要有较好的韧性.

表面处理技术是提高材料表面性能的重要方法,其中渗铬能够提高材料的耐磨性、抗高温氧化和电化学腐蚀性能[8-12].目前对于高温螺栓抗咬死的材料表面改性方法的研究非常有限,本文通过对超(超)临界汽轮机汽缸高温紧固件材料1Cr11MoNiW1VNbN钢进行盐浴渗铬表面处理,分析渗铬层的耐磨、耐电化学腐蚀和抗高温氧化等性能,以期提高汽缸高温紧固件的抗咬死性能.

1 实验材料和方法

实验用1Cr11MoNiW1VNbN钢为超临界汽轮机组的高温紧固件材料,其化学成分如表1所示,采用真空感应加电渣重熔方法冶炼,从圆柱形毛坯的中心取样,利用线切割加工成20 mm×15 mm×2 mm的长方体试样.

表1 1Cr11MoNiW1VNbN钢的化学成分Table 1 The composition of 1Cr11MoNiW1VNbN steel%

对1Cr11MoNiW1VNbN钢进行盐浴渗铬.将NaF、CrF3和电解纯铬粉加入到NaCl和BaCl2组成的基盐中,形成盐浴.试样经研磨(800号砂纸)、除油、除锈等预处理后,放入装有盐浴的坩埚中,渗铬温度910℃,保温时间6 h,渗后试样从坩埚内取出空冷.为了保证基体材料的力学性能要求,试样渗铬后1 100 ℃/0.5 h淬火(空冷),650 ℃/3 h回火(空冷).

利用自制的摩擦磨损试验机测试渗层的耐磨性能.试样尺寸为20 mm×15 mm×2 mm.摩擦副选用表面硬度为HRC58~60的φ6.35的GCr15的小钢球,在干摩擦情况下进行磨损试验,摩擦半径是2 mm,试验载荷为0.4 kg,转速为300 r/min,磨损时间为 20 min,在室温下进行测试.利用 Sartorius CP225D型电子分析天平称量试样磨损前后的重量,计算出基体和渗层的磨损率,并用扫描电子显微镜观察和分析试样磨损表面形貌.

利用动电位极化曲线测试渗层的电化学腐蚀性能.极化曲线由Im6/Im6ex电化学工作站测试,实验溶液为3.5%NaCl溶液,实验温度为室温.电位从相对开路电位 -0.25 V开始,到电流密度处于1~10 mA范围时结束,扫描速度为0.333 mV/s.

高温氧化实验采用恒温氧化增重法,氧化温度为620℃,氧化时间100 h.使用Sartorius CP225D型电子分析天平称量不同氧化时间的单位面积增重,绘制氧化动力学曲线.利用X射线衍射仪(XRD)分析氧化产物的相结构,利用扫描电镜观察试样氧化后的表面形貌.

2 实验结果与讨论

2.1 渗铬组织分析

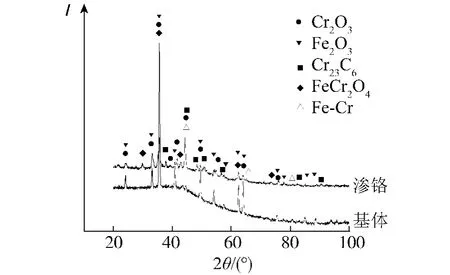

由XRD的分析可知,渗铬及热处理后,渗层主要由Cr23C6和Fe-Cr固溶体(铁素体)组成(图1).试样渗铬及热处理后的金相组织如图2(a)所示.渗层无白亮层,Fe-Cr固溶体形成柱状晶,柱状晶厚度约32 μm,Cr23C6分布于其上.对渗铬及热处理后的试样能谱分析如图2(b)所示.随深度的增加,铬含量依次为(质量百分比):20.67%(距表面约2 μm),19.41%(距表面约11 μm),18.11%(距表面约17 μm),17.88%(距表面约27μm),16.74%(距表面约 33 μm),11.64%(距表面约43 μm),11.63%(距表面约 52 μm),11.14%(距表面约 91 μm,基体内部),逐渐降低.

图1 渗铬及热处理后的XRD分析Fig.1 XRD pattem of the sample after chromizing and heat treatment

图2 渗铬及热处理后的显微组织Fig.2 Microstructure of the sample after chromizing and heat treatment

2.2 力学性能分析

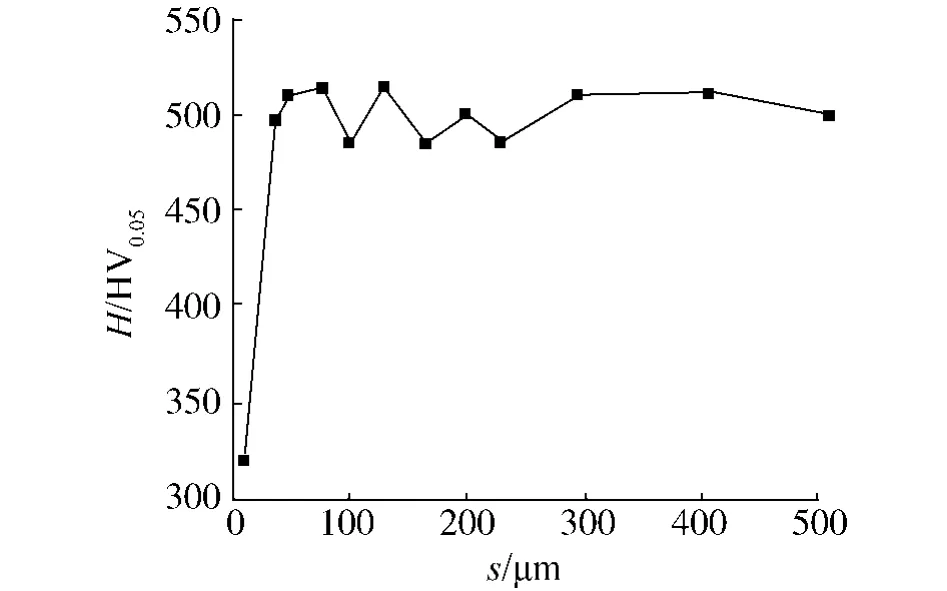

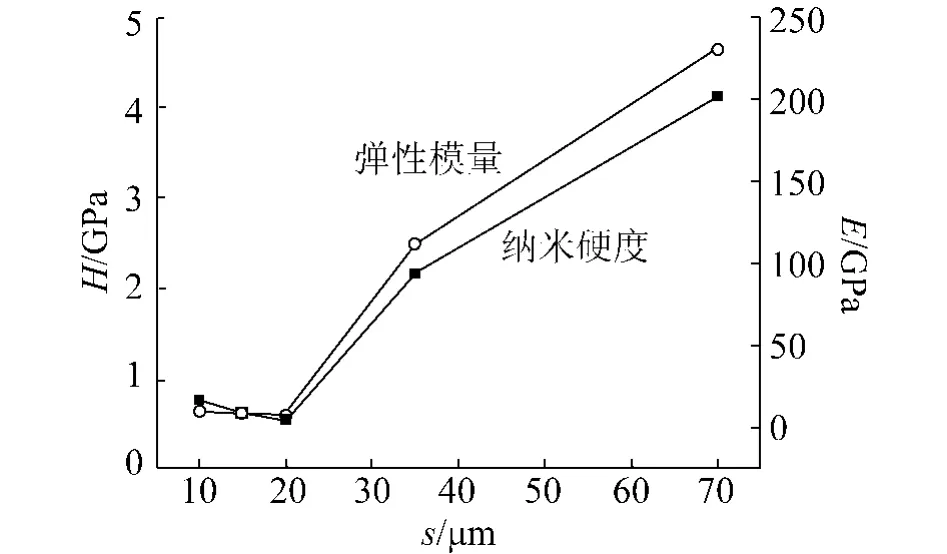

渗层至基体的显微硬度变化曲线如图3所示.渗层的硬度约为320 HV 0.05/25,基体的硬度约为480~510 HV 0.05/25.材料渗铬后表层的硬度较低,过渡区和基体保持较高的硬度,并且从过渡区到基体显微硬度无明显变化.通常渗铬能够提高材料表面硬度,但本研究的结果恰恰相反,这是因为,基体主要是回火马氏体,硬度较高;渗层由铁素体柱状晶和碳化物组成,铁素体相硬度较低,虽然碳化物硬度较高,但含量较少,分散在铁素体组织中,未形成碳化物白亮层,所以整体硬度较低.不同深度的纳米硬度和弹性模量分别如图4所示.基体的硬度和弹性模量最大,过渡层次之,渗层最小.在渗层中,从渗层表面向内,硬度和弹性模量有小幅度的降低.渗层内部含铬量的变化使渗层由表及里硬度值有小幅度变化;过渡区的硬度值较基体略低,是由于碳元素向表面的扩散使过渡区域贫碳所致.这种硬度(外表层硬度低,亚表层硬度高,从亚表层到材料内部有平缓的硬度过渡的硬度)分布有利用提高材料的抗咬死性能[13].

图3 显微硬度随深度变化Fig.3 Microhardness changes with the depth

图4 纳米硬度和弹性模量随深度的变化Fig.4 Nano-hardness and elastic modulus changes with the depth

渗层横截面不同深度位置的载荷-位移曲线如图5所示.载荷-位移曲线与坐标围成的面积表示材料的不可回复塑性变形功,卸载曲线与坐标围成的面积表示恢复的弹性变形功.塑性变形功越大,说明材料在变形过程中通过塑性变形吸收的能量越多.弹性变形功表示加载、卸载过程中发生弹性变形所需的能量,它是可以恢复的可逆变形功.塑性变形功表示在压缩之后未恢复的功,也就是发生塑性变形所吸收的能量.塑性变形功(Wp)和弹性变形功(We)之比可作为材料断裂韧性的评价,比值越小,其韧性越好[14].由图5可知,渗层的断裂韧性较基体有很大提高,而提高韧性可以降低粘着磨损的磨损量[15],而且能够防止渗层在较大拧紧力作用下破裂,从而提高螺栓的抗咬死能力.

图5 不同位置的载荷-位移曲线Fig.5 Load-displacement curves of the different positions

2.3 磨损性能

图6为1Cr11MoNiW1VNbN基体及经过渗铬和热处理后的试样在常温干摩擦的摩擦学实验结果.在摩擦实验初始阶段,母材和渗层的摩擦系数均较小.随着循环周次的增多,母材的摩擦系数大幅度增大,最大约为0.9;而渗层的摩擦系数增长缓慢,变化范围为0.08~0.11.表现出良好的减摩特性.基体和渗铬试样的行程磨损率分别为335.02 mg/km和17.24 mg/km.基体的磨损率是渗层磨损率的约19.4倍.

图6 基体和渗铬试样的摩擦系数变化曲线Fig.6 Friction coefficient curves of the substrate and sample chromizing

图7为相同磨损条件下,基体和渗层磨损后的表面形貌.基体磨损严重,表面粗糙,有明显的磨痕,而渗层的表面只发生了轻微的磨损,未出现严重的磨痕.基体渗铬后,虽然表面硬度降低,但韧性提高,由于试样表面铬含量很高(20.67%),铬是易氧化元素,试样表面可形成致密、韧性较高的氧化物薄膜(主要为Cr2O3),这种氧化物膜可以防止由于材料表面局部挤压引起的粘着磨损;同时,由于降低了摩擦系数,减少摩擦副之间的摩擦力,使磨损率降低,从而提高材料的抗咬死性能[3-4].

图7 摩擦磨损表面形貌Fig.7 Surface morphologies of the substrate and sample chromizing after frictional wear

2.4 电化学腐蚀和高温氧化性能

1Cr11MoNiW1VNbN基体、渗铬层热处理后在室温下3.5%NaCl溶液中的动电位极化曲线如图8所示.基体在所研究腐蚀介质中,耐蚀性较差,阳极过程表现为活性溶解,腐蚀电流密度1.08 μA·cm-2.渗层热处理后在腐蚀介质中的阳极过程表现出钝化行为,击破电位约为0.13 V,维钝电流密度相对稳定(约为3.5 μA·cm-2).渗铬及热处理后,渗层的铬含量高达20%以上,而且渗层致密,缺陷少,易形成钝化膜,使得腐蚀性能得到极大的提高.同时,热处理后渗层的晶粒长大,晶界减少,有利于耐腐蚀性能的提高.

基体和渗铬试样620℃高温氧化增重动力学曲线如图9所示.试样的氧化动力学曲线符合抛物线形式,说明试样表面能够形成具有保护性的氧化物薄膜,抑制氧化过程的继续进行,降低氧化速度.根据Wagner理论,氧化动力学曲线呈抛物线生长,所反应的是受扩散限制环节控制的氧化反应,能够生成具有保护性的氧化膜.然而,基体试样的氧化增重要比渗铬试样高很多,氧化比较严重.在整个氧化过程中,渗铬试样的氧化增重都远小于基体试样,具有优异的抗高温氧化性能.根据钢和合金的抗氧化性级别评定表[16-17],在620℃/100 h条件下,基体试样的氧化速度为0.406 g/(m2·h),属于抗氧化性级别,说明其在该温度条件下具有较好的抗氧化性能;渗铬试样的氧化速度为0.034 g/(m2·h),属于完全抗氧化性级别,具有优异的抗氧化性能.渗铬后,材料的抗高温氧化性能提高了一个等级.

图8 基体和渗铬试样的动电位极化曲线Fig.8 Polarization curves of the substrate and sample chromizing

图9 基体和渗铬试样的氧化动力学曲线(620℃)Fig.9 Kinetics curves of the substrate and sample chromizing oxidized at 620℃

图10为基体试样和渗铬试样高温氧化后的表面形貌和能谱分析.基体试样表面氧化物疏松,呈针状,主要含Fe和O元素,主要生成铁的氧化物.渗铬试样表面氧化物致密,主要含Cr、Fe、O元素.

图10 高温氧化后试样表面SEM形貌和能谱(620℃)Fig.10 Surface morphologies and energy spectrum analysis of the substrate and sample chromizing after oxidation at 620℃

图11为基体和渗铬试样高温氧化后的表面XRD图谱.基体试样氧化后主要生成的是Fe2O3,渗铬试样氧化后表面主要是Cr2O3、Fe2O3和FeCr2O4.渗铬试样氧化后的X射线衍射中,仍然有Cr23C6和Fe-Cr的峰,说明氧化层较薄,X射线能够穿透.经过620℃/100 h高温氧化后的1Cr11MoNiW1VNbN基体试样,表面生成了大量针状的铁的氧化物Fe2O3,且氧化膜疏松.疏松的氧化膜有利于氧向内扩散,与未被氧化的基体发生反应,生成氧化物,导致基体的氧化增重较大,抗氧化性能大幅度下降.经过渗铬处理后的试样,表面Cr含量提高,高温氧化后试样表面氧化物致密,Cr2O3和尖晶石结构的FeCr2O4具有很好的保护作用,抑制或减缓渗层高温氧化的过程,使得高温氧化的氧化速率大幅度降低.

图11 高温氧化后试样表面XRD图(620℃)Fig.11 XRD patterns of the surface scales formed on the substrate and ample chromizing after oxidation at 620℃

汽轮机汽缸螺栓处在湿热的工作环境中,电化学腐蚀和高温氧化都很严重,渗铬处理后,可有效提高零件的抗腐蚀性能,形成致密、高韧性的保护膜,从而减少螺栓缝隙中的腐蚀产物,并改善摩擦副的抗粘着能力,同时螺栓耐磨性提高,抗粘着能力增强,磨屑减少,这些对于提高高温螺栓的抗咬死能力具有重要的作用.

3 结论

1)1Cr11MoNiW1VNbN钢盐浴渗铬及热处理后的组织由Cr23C6和Fe-Cr柱状晶组成,与基体比较,渗层硬度和弹性模量较低,韧性提高.

2)渗铬及热处理后,材料的摩擦系数降低,磨损率明显减少,耐磨性提高.

3)渗铬及热处理后,材料的电化学腐蚀形式由活性溶解转化为钝化行为,高温氧化增重减小,氧化物分布致密,材料的耐电化学腐蚀和抗高温氧化性能明显提高.

[1]赵中平.超临界和超级超临界火电机组用新材料[J].机械工程材料,2000,24(6):1-4,31.ZHAO Zhongping.The new materials for supercritical and unltra-supercritical power plant units[J].Materials for Mechanical Engineering,2000,24(6):1-4,31.

[2]吕智强,韩万金.24.2MPa-566℃/566℃超临界汽轮机材料选择特点[J].汽轮机技术,2004,46(3):164-166.LÜ Zhiqiang,HAN Wanjin.The material selection characteristics of 24.2MPa-566℃ /566℃ supercritical steam turbine[J].Turbine Technology,2004,46(3):164-166.

[3]徐奇焕.汽缸螺栓咬死的分析与防止[J].四川电力技术,1992(2):42-45.XU Qihuan.Analysis and prevention of bolt screw stuch in high pressure cylinder of turbine[J].Sichuan Electric Power Technology,1992(2):42-45.

[4]徐奇焕.汽轮机汽缸螺栓咬死的原因及对策[J].汽轮机技术,1990,32(4):43-45.XU Qihuan.Reason and countermeasure of bolt abnormal sticking or fastening of pneumatic cylinder of turbine[J].Turbine Technology,1990,32(4):43-45.

[5]周祥英,许伟康.汽轮机高温螺栓润滑剂选用的试验及分析[J].热力透平,1993(1):46-50.

ZHOU Xiangying,XU Weikang.Test and analysis of turbine lubricant bolt at high temperature[J].Thermal Turbine,1993(1):46-50.

[6]唐春保,苑星海.螺栓抗咬死耐高温减摩材料的研制[J].润滑与密封,2005(167):99-100,114.TANG Chunbao,YUAN Xinghai.Preparation of scuffing resistance friction-reducing material for bolt in high temperature[J].Lubrication Engineering,2005(167):99-100,114.

[7]COCKS M.Interaction of sliding metal surfaces[J].Journal of Applied Physics,2000,33(7):2152-2161.

[8]齐宝森,陈路宾,王忠诚.化学热处理技术[M].北京:化学工业出版社,2006:449-458.QI Baosen,CHEN Lubin,WANG Zhongcheng.Chemical heat treatment technology[M].Beijing:Chemical Industry Press,2006:449-458.

[9]CHO K H,LEE W G,LEE S B,et al.Corrosion resistance of chromized 316L stainless steel for PEMFC bipolar plates[J].Journal of Power Sources,2008,178:671-676.

[10]LEE J W,DUH Jenqgong,TSAI Shuyueh.Corrosion resistance and microstructural evaluation of the chromized coating process in a dual phase Fe-Mn-Al-Cr alloy[J].Surface and Coatings Technology,2002,153:59-66.

[11]CAO Huiliang,LUO C P,LIU Jiangwen.Phase transformations in low-temperature chromized 0.45 wt.%C plain carbon steel[J].Surface and Coatings Technology,2007,201:7970-7977.

[12]席慧智.熔盐歧化反应渗铬及渗层性能的研究[J].金属热处理学报,1993,14(3):52-56.XI Huizhi.Studies on the chromizing processes using disproportionation reaction in molten salts and the properties of the chromizing layer[J].Transactions of Metal heat Treatment,1993,14(3):52-56.

[13]高彩桥,刘家浚.材料的粘着磨损与疲劳磨损[M].北京:机械工业出版社,1989:60-61.GAO Caiqiao,LIU Jiajun.Adhesive wear and fatigue wear of materials[M].Beijing:China Machine Press,1989.

[14]DURAISELVAMA M,GALUN R,SIEGMANN S,et al.Liquid impact erosion characteristics of martensitic stainless steel laser clad with Ni-based intermetallic composites and matrix composites[J].Wear,2006(261):1140-1149.

[15]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008:231-236.ZHANG Dong,ZHONG Peidao,TAO Chunhu,et al.Failure Analysis[M].Beijing:National Detence Industry Press,2008:231-236.

[16]韩桂春,刘长秋.钢的抗氧化性能测定方法 GB/T 13303-1991[S].北京:中国标准出版社,1991.HAN Guichun,LIU Changqiu.Steels-determination method of oxidation resistance GB/T 13303-1991[S].Beijing:Standards Press of China,1991.

[17]李建平,李伟光,纪艳玲,等.钢及高温合金的抗氧化性测定试验方法HB 5258-2000[S].北京:中国标准出版社,2000.LI Jianqing,LI Weiguang,JI Yanling,et al.Steel and high temperature alloys-determination method of oxidation resistance[S].Beijing:Standards Press of China,2000.