竖井反井钻井法在地下水封洞库工程中的应用

郭得福,张 慧

(中铁隧道集团烟台LPG地下储气洞库项目部,山东烟台 264000)

0 引言

反井钻机法从20世纪60年代在美国采矿工程领域研制成功,是将隧道掘进机和凿井钻机结合形成的井筒施工设备。我国在20世纪80年代开始研制,首先用于矿山工程中[1],90 年代后在水电[2]、公路[3-4]等工程领域开始推广,目前在国、内外竖井施工中已普遍采用,但在地下水封洞库工程中尚未推广应用。

地下储油、储气洞库作为能源战略储备的主要设施,正在国内掀起建设高潮。地下水封洞库一般设计为地下洞室群,施工期通风的难度很大,一般常采用通风竖井方式通风,操作竖井由于位于主洞室上部,也会用于辅助通风。地下水封洞库的建设规模较大,进出油、气的竖井较多,目前正在建设的地下水封洞库中最多的设有15个竖井,竖井深度多为100 m左右。地下水封洞库利用地下裂隙水密封主洞库,使主洞库内的石油及其产品能安全储存,对天然地下水的保护是地下水封洞库施工的关键。竖井施工时,不可避免地要穿透地面至主洞库间岩体的含水层,存在破坏地下天然水的风险。为保证竖井施工过程中不出现地下水的大量流失,影响地下水封洞库的密封性,目前地下水封洞库工程的竖井基本均采用传统的正井法施工,但正井法施工存在进度缓慢、施工投入多、安全风险高等不利因素。反井钻井法是在正井法的基础上改进的一种高效、安全的竖井施工方法,其施工工艺比较成熟[5-6]。文献[7]介绍了反井钻井法在地下水封洞库工程中应用的实例,但该工程的地下水流失严重,曾一度影响到洞库的储存。国外也因顾忌地下水泄露的问题,很少采用反井钻井法施工地下水封洞库工程的竖井。烟台LPG地下水封洞库竖井施工时将水文地质勘探[8]和深孔注浆技术[9]结合到反井钻井法中,成功地采用反井钻井法开挖了4个竖井,其经验值得借鉴。

1 工程概况

烟台LPG地下水封洞库工程位于山东省烟台市经济技术开发区临港化学工业园内,工业园北侧为烟台西港区,洞库位于工业园地下,采用地下水封洞库储存方式,该洞库总库容为100万 m3,其中丁烷库25万m3,LPG库25万 m3,丙烷库50万 m3。地下水封洞库工程主要由交通巷道、水幕巷道及水幕、主洞库、竖井等组成。

竖井共有4个,其中,1个通风竖井,3个设备竖井。竖井直径均为6 m,深度为116~162 m。竖井井口端有20~30 m的砂性土覆盖层,其余均为黑云二长花岗岩,围岩总体完整,渗水量较小,以Ⅱ级围岩为主,岩石饱和抗压强度达160 MPa左右。

2 方案的确定

反井钻井法在钻导井时,很容易将含水层钻透而使地下水流失,因而反井钻井法在地下水封洞库工程中鲜有采用。要采用反井钻井法,就必须要确保不破坏地下天然裂隙水,这就需要做好水文地质勘查工作。施工前期,在竖井中心钻一水文地质探孔,并对探孔分段进行压水试验,根据试验确定岩石渗透系数,在地下水的渗透系数普遍较小时方能采用反井钻井法。反井钻井法施工时,由于开挖的渣能从导井内直接溜入井底的巷道或主洞库内,减少了出渣工序,大大提高了施工的进度和安全性。从费用角度看,采用反井钻井法后,直径大于6 m的竖井施工总费用一般比正井法施工的竖井略低。可见,在条件允许的情况下,宜采用反井钻井法施工。

3 钻机选型

目前,国内已有系列化的反井钻机,可以满足最大5 m导井的施工。但从反井钻机施工方面看,其技术已比较成熟,能满足不同岩石条件下的钻井,这就需要采用技术经济的手段进行钻机选型。

在坚硬的花岗岩地层,国内目前只能使用小于2 m直径的刀盘进行反钻,较为成熟的钻机型号一般为BMC200、BMC300、BMC400,均能使用 1.2,1.4,1.6,2.0 m直径的刀盘。由于选择的刀盘直径不同,其钻孔市场价格也有较大的差异,目前钻井较为经济的刀盘直径为1.2 m和1.4 m。从施工技术方面看,地下水封洞库工程竖井的围岩完整性高,在人工钻爆扩挖时,常出现较大块的爆破渣体,易堵塞反井钻机钻的导井。本项目对国内几十个工程反井钻机使用情况进行过调研,发现1.2 m直径的导井在岩石完整性高的竖井中易出现堵塞;1.4 m直径的导井堵塞次数极少;1.6 m直径的刀盘在国内使用较少,无堵塞的信息;花岗岩地层用2.0 m直径的刀盘在国内技术尚不完全成熟。

综合上述技术经济方面的比较,本项目选用BMC300型反井钻机配1.4 m直径反向刀盘,导孔钻头直径为235 mm。

4 反井钻机作业原理

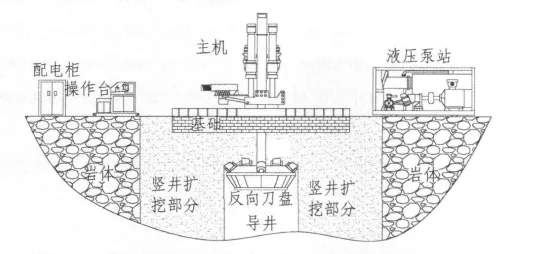

反井钻机主要包括地上部分和井下部分。地上部分主要有主机、操作控制系统、洗井液循环系统、冷却系统、电控系统;井下部分有钻杆、导孔钻头、扩孔钻头等。反井钻机施工工艺主要包括导孔钻进和扩孔钻进2个过程。导孔钻进时,动力头施加向下的推力和旋转扭矩,经钻杆传递给导孔钻头,导孔钻头切削、挤压岩石,破碎的岩屑沿钻杆外壁环形空间由洗井液(清水或泥浆)提升至地面,这一过程中,钻杆不断向下接长直至钻透至下水平巷道;扩孔钻进时,动力头施加向上的拉力和旋转扭矩,经钻杆传递给扩孔钻头,布置在扩孔钻头上的滚刀挤压岩石,破碎的岩屑靠自重落至下水平巷道,由装岩机等设备运出,这一过程中,钻杆不断拆卸直至扩孔钻头露出地面。反井钻机各部分组成及作业示意见图1。

图1 反井钻机各部分组成及作业示意图Fig.1 Raise-boring machine and its working principle

5 反井钻机施工

反井钻机施工顺序为:水文地质探孔—地面预注浆堵水—反井钻施工准备—施作钻机基础和循环水池—安装并调试反井钻机—自上而下钻导孔—自下而上反钻导井—拆除反井钻机。

1)水文地质探孔。在每个竖井的中心位置,钻一水文地质钻孔,钻孔从地面伸入到竖井下方的泵坑底部,钻孔要全孔取芯进行地质编录,并分段进行压水试验。压水试验有单塞式和双塞式2种[8],单塞式的试验简单,但必须每钻孔10 m左右就试验一次,工作量较大。双塞式存在塞子密封不严的问题,为克服此问题,采用水囊式密封塞并增加了微形摄像头,通过摄像头来调整塞子的位置和密封情况,取得了较好的效果。通过压水试验结果,计算出地下岩石的渗透性,找到出水较大的部位。

2)地面预注浆堵水。通过压水试验发现,岩石渗透性较大的部位均集中在靠近地表端的全-中风化层,烟台LPG项目的此类地层从地面向下20~35 m为微风化花岗岩,渗水性较差。在竖井的周围设帷幕注浆堵水,注浆孔应从地表伸入微风化岩石中至少5 m。注浆孔应至少在竖井开口线外布置2环,环间距为1 m为宜,环内孔间距也以1 m为宜。注浆采用分段前进式,分段的长度为10 m左右,注浆压力应不小于1 MPa,注浆材料以纯水泥浆为主,辅以水玻璃。在深孔注浆后,应检查注浆效果,根据效果进行补充注浆。

3)反井钻施工准备。施工前,先平整场地,确保施工的车辆、物资能安全运至现场。将施工水、电接引至现场;如采用发电机供电,发电机的功率不应小于250 kW;施工用水在钻导孔阶段可一次供应10 m3左右即可,在反钻阶段每小时的供应量应不少于15 m3/h。反井钻机施工的场地宜为10 m×15 m。

4)施作钻机基础和循环水池。为便于竖井钻爆扩挖,导井的位置宜位于竖井的中心附近,也就是说反井钻机也应安装于竖井中心附近。为使钻机安装稳固,需用混凝土施作钻机基础,基础尺寸一般为:4 m×3 m×1 m(长×宽×厚),混凝土标号不低于C25,地脚螺栓处二次浇注混凝土标号不低于C30,基础宜高出地面0.2 m。在地表覆盖层软弱时,可以根据情况适当加大基础的尺寸。在钻机基础附近挖一循环水池,使钻机的冷却水和孔口反出水能自然流进池内。循环水池的容量不宜小于10 m3,应满足人工或挖掘机等清理沉淀泥浆的作业。循环水池一般是临时的,当距离竖井口较近时在反井钻机施工完成后应回填。

5)安装并调试反井钻机。钻机在现场进行安装,钻机的主机部分直接安装于基础上,其他部分就近安装,用管线将各部分连接。主机部分要先调平,再用混凝土浇筑地脚螺栓。主机、液压泵站、操作台间连接进、回路油管,将所有的电机接380 V的电。在钻机安装完成后,应进行钻机的调试,确保管线正确连接,泥浆泵形成循环排渣系统,调试完成后方可开始钻孔。

6)自上而下钻导孔。导孔钻进是反井钻机施工的关键,它关系到钻孔质量和成败。导孔钻头与钻杆要配套,避免出现钻头与钻杆偏差过大。在开孔时,钻压宜为50~30 kN,钻进速度宜为0.3~0.6 m/h;在强风化段钻进时,钻压宜为30~10 kN,钻进速度宜为2~4 m/h;在微风化带钻进时,钻压宜为30~10 kN,钻进速度宜为1~2 m/h。

开孔钻进时,宜利用开孔钻杆慢速钻进,孔深超过3 m后方可更换普通钻杆。在含水覆盖层钻进困难时可先进行注浆加固后再从孔口钻下,注浆方法可以多次使用。在钻完1根钻杆后,不能直接停泵更换钻杆,要待孔内的岩屑全部排出后再停泵更换钻杆。

反井钻机钻导孔过程中,要控制钻孔的精度,偏斜率控制在1%左右。在钻机就位时要保证钻机垂直,钻杆要配有一定数量的蝶形导向钻杆(或稳定钻杆),开始时要低压力钻进,在钻孔进入微风化岩石后方可缓慢增加钻进压力,在遇到大倾斜结构面时,也要控制钻进压力,避免出现因钻进压力过大而使钻孔发生弯曲和偏离[3]。

7)自下而上反钻导井。在导孔钻至井底巷道内时,在巷道内拆下导孔钻头,更换反向刀盘,然后慢速提钻杆,当刀盘上的滚刀接触到岩面时,用5~9 r/min的转速转动钻杆,并慢速上提加力。待刀盘全部接触岩面时,才能正常上提扩孔,但一般的系统压力限制不宜超过18 MPa。

当刀盘上提接近钻机基础15 m时,要放慢钻进速度,并对地面进行变形观测,如有异常应立即停止钻孔。当可能遇到较大的地下水泄露点时,也要停止钻导井。为防止在地表覆盖层和强风化岩体段出现地下水泄露,建议导井上提到中风化层即可。

8)拆除钻机。在导井施工完成后,将刀盘放至巷道内,从巷道内拆除刀盘。钻杆从地面逐节拆除,最后拆除钻机。爆破拆除钻机基础,并回填循环水池即可。

6 正向扩挖及支护

反井钻机施工完成后,安装井口的提升系统。提升系统主要有:主提升机1台,配1 m3容积的吊桶1个,用于运送材料、人员和靠井口段的正向出渣;稳车2台,用于悬吊吊盘(作业平台);井架1个,顶部安装天轮;井门和吊盘各1个。扩挖采用人工风钻钻爆法,爆破的渣大部分从导井中自溜至巷道内,少量渣用人工扒渣至导井。支护采用吊盘辅助,可在吊盘上进行锚杆、喷射混凝土、安装钢支撑等作业。

扩挖的工艺与正井法施工的方法总体一致,只是出渣的方式不同,本文中不再赘述。

7 安全保障措施

竖井提升系统是安全管理的重点,目前已有较完善的措施和管理制度。反井钻井法施工较正井法施工,尚应做好以下几点安全措施。

1)钻导孔时的电力保证。在导孔钻进过程中,完全彻底地排出岩屑是钻进的关键。如在钻导孔时突然停电,且孔内的岩屑没有排出干净,在较长时间停电过程中,孔内的岩屑就会沉淀于孔底。当长时间停电导致沉淀的岩屑密实后,再次钻孔时很难排出岩屑,发生埋钻事故导致钻孔废弃。可见,在钻导孔阶段,一定要保证充足的电力供应。如果需要停电应提前通知反井钻机施工方,避免造成可能产生的埋钻事故。

2)井底作业人员应采取安全措施。由于竖井中心存在较大直径的导井,工人在井底作业时,应佩带安全带,安全带可悬挂于吊盘下。在导井口,应用钢筋网片等完全覆盖,网片要能承受人员在其上作业、行走的载荷。在扩挖扒渣时,覆盖井口的网片只能按照需要逐块移开,不能全部移开。

3)井底巷道内应设隔离区域。因钻导井及扩挖阶段的渣全部溜入井底巷道内,因此,需在巷道内划出隔离区,设置防护围墙。在巷道内出渣时,要与竖井作业面取得联系,此时竖井内应停止一切作业,并用防护网覆盖导井上口。

4)井底爆破应警戒竖井。在距离井底巷道内进行爆破作业时,为防止冲击波从导井传至竖井作业面发生危险,要停止竖井内的作业,将全部人员撤至地面,打开井门以便释放冲击波。

8 应用效果

如本工程竖井采用正井法施工,4个竖井需要设2个独立的施工队伍,2套提升系统,每个施工队伍需要施工约12个月。采用反井钻井法后,只设了1个作业队伍,配置了1台反井钻机和1套提升系统,竖井平均日成井2 m左右,累计作业时间为10个月。

在钻导井时,仍会有少量地下水流出,但均未使区域地下水出现大的下降。扩挖时,在此段施作混凝土护壁,再进行后注浆止水即可。

目前反井钻机钻孔的价格偏高,但提升系统扩挖由于出渣强度减少而使费用较低。本项目采用反井钻井法施工的总费用与正井法的总费用基本相当。

由于竖井的及时投用,改善了洞库内的通风问题,使得工程施工进展顺利。在施工中,提升系统主要运载施工人员,大大降低了提升系统使用的频率,未发生任何安全事故。

9 结论与讨论

反井钻井法施工竖井、斜井在矿山、水电等工程中应用较多,但由于易出现地下水大量流失的风险,在水封洞库工程中一般极少采用。在烟台LPG地下水封洞库工程中,由于采用了水文地质探孔和深孔注浆,超前封堵了地下水,使得反井钻井法成功实施,取得了进度、资源投入、安全等方面的良好效果。可见,反井钻井法适合在地下水封洞库工程中应用,且应是施工的首选方案。

为确保深孔注浆的效果和控制费用,注浆孔的深度不宜超过50 m。如水文地质探孔发现微风化以下的岩体存在较大的渗透性,建议调整竖井的位置,由于地下水封洞库对水文地质的要求较高,必要时可相应改变洞库的设计布局。

现阶段由于反井钻机不够普及,工程施工费用偏高,相信随着反井钻机的普及和作业人员人工工资的不断上涨,其反井钻井法的费用将会明显低于正井法。

[1] 李晓峰.反井钻机在竖井工程施工中的应用[J].公路交通技术,2009(4):125 -126.(LI Xiaofeng.Application of raise boring machine in construction of silo project[J].Technology of Highway and Transport,2009(4):125 -126.

[2] 仍斌,赵水锋.反井钻在张河湾工程中的应用[J].甘肃水利水电技术,2010,46(11):48 -51.(RENG Bin,ZHAO Shuifeng.Inverse well drill in Zhanghewan engineering application[J].Gansu Water Conservancy and Hydropower Technology,2010,46(11):48 -51.(in Chinese))

[3] 刘志强.反井钻井法施工特长公路隧道的通风竖井[J].公路,2007(4):208 - 211.(LIU Zhiqiang.Anti drilling method in construction of long highway tunnel ventilation shaft[J].Highway,2007(4):208 -211.(in Chinese))

[4] 董文奇,翁岭.苍岭隧道1号通风竖井施工技术[J].科学之友,2008,14(5):36 -37.(DONG Wenqi,WENG Ling.Construction technology of ventilation shaft i in Cangling tunnel[J].Friend of Science Amateurs,2008,14(5):36 -37.(in Chinese))

[5] 武斌忠,王付文.引子渡水电站调压井反井钻施工工艺[J].贵州水力发电,2002,16(1):38 -40.(WU Bingzhong,WANG Fuwen.Construction process of inverse-well-drilling for surge shaft of Yinzidu Hydropower Station[J].Guizhou Water Power,2002,16(1):38 -40.(in Chinese))

[6] 徐爱民,祝建周,蒋鹏飞,等.雪峰山隧道3#竖井施工安全保障措施[J].现代隧道技术,2009(1):81-85.(XU Aimin,ZHU Jianzhou,JIANG Pengfei,et al.Security measures for boring shaft NO.3 of Xuefeng Montain tunnel[J].Modern Tuneling Technology,2009(1):81 - 85.(in Chinese))

[7] 何志鸿,王崇绪.地下储气库反井钻施工工艺[J].西部探矿工程,2006(11):184 -185.(HE Zhihong,WANG Chongxu.Underground gas storage well drilling construction technology of anti[J].West-China Exploration Engineering,2006(11):184 -185.(in Chinese))

[8] 中华人民共和国水利部.SL31-2003水利水电工程钻孔压水试验规程[S].北京:中国水利水电出版社,2003.

[9] 孟庆彬,乔卫国,林登阁,等.地面注浆堵水技术及应用研究[J].煤矿支护,2009(3):1 - 7.(MENG Qingbing,QIAO Weiguo,LIN Dengge,et al.Ground grouting for water blocking technology and its application[J].Coal Pit,2009(3):1 -7.(in Chinese))