一起110 kV干式穿墙套管介损超标的原因分析和处理

孙胜涛,陈玉峰,魏建莉,阎炳水

(1.淄博供电公司,山东 淄博 255032;2.山东电力研究院,山东 济南 255000)

0 引言

高压穿墙套管是一种比较常见的电气设备,当高压回路需要穿越各种材料的墙体、箱体或设备外壳时,使高压回路与墙体、箱体或设备外壳之间绝缘,不产生放电漏电现象。运行中的高压套管一旦绝缘损伤,则可能发生闪络、放电,严重时可能造成绝缘击穿,给电力系统的安全运行带来损失。在高压套管结构中,金属法兰处与导电杆之间绝对距离小,运行中电场强度大,对绝缘要求较高,易出故障。

1 试验数据异常情况

在对变电站110 kV穿墙套管进行例行试验时,发现C相套管介质损耗超标严重,并且电容量变化较大,具体数据如表1所示。

表1 例行试验数值

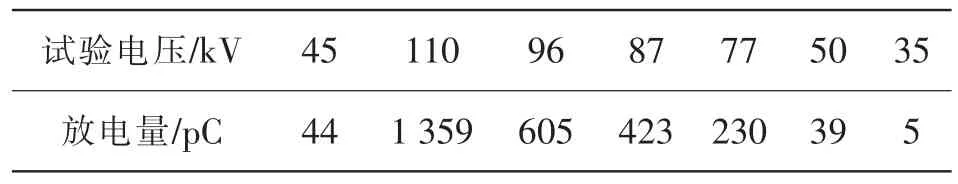

国家电网公司《输变电设备状态检修试验规程》规定[1]:套管电容量与初值差不超过±5%(警示值),介质损耗因数小于等于0.5%(注意值)。由表1可见,该套管的介质损失角因数tgδ达到4.31%,而电容量与铭牌值比较变化量达到8.53%,说明该套管绝缘参数已严重超标,不能继续运行,及时进行了更换。在试验场房内对该套管进行了工频耐压试验[2],在套管高压端子与地之间施加工频电压 184 kV,历时 1 min,试验通过[3]。 耐压试验后对套管进行了局部放电试验,发现该套管在77 kV时放电量为230 pC,远远超出10 pC的国标值[4]。具体试验数据如表 2。

表2 实验室局放试验数值

2 解体情况

该类干式穿墙套管最内部为铜导电杆,铜导电杆外套装主要承担机械强度作用的钢管,钢管外为承担绝缘作用的包绕层,包绕层由若干层聚四氟乙烯薄膜和夹在其中的若干层铝箔组成,每缠绕6层聚四氟乙烯薄膜,包1层铝箔,作为屏蔽,每层屏蔽用来均匀每层的电场,最终使整个套管的电场均匀分布,最外层的屏蔽(即末屏)有一个引出端子(通常为软铜线),与法兰压接,运行时接地。包绕层外缠绕1层自粘带,用于紧固其内部的包绕层,另外由于聚四氟乙烯薄膜的摩擦力很小,与外护套不好粘接,因此也可以通过自黏带层使外护套可以良好的粘合和附着在包绕层上。

由外向内进行剥离拆解,在剥离掉伞盘、外护套,拨开自粘带层露出白色包绕层后,发现靠近金属法兰处有一个黑色灼伤点,大小有1 cm×2 cm左右(图 1)。

图1 包绕层上的灼伤点

同时发现白色包绕层下的黑色自粘带已经断裂且未看到铝箔,判断末屏已断裂,出现滑屏现象,即屏蔽层从原位置滑脱。由于铝箔机械强度很低,因此滑脱很容易造成撕裂。将自粘带层剥离后,开始剥离白色的包绕层,即聚四氟乙烯薄膜,剥离到末屏层时可以看到末屏确已断裂,且末屏下的包绕层依然有灼伤点(图2)。

图2 末屏断裂

继续往下剥离,剥离到下一层屏蔽时,聚四氟乙烯薄膜虽已无灼伤痕迹,但是屏蔽依然断裂,继续往下剥离直至最后一层屏蔽(零屏)发现所有屏蔽层全部断裂(图3)。

图3 剥离到零屏

3 原因分析

由于套管绝缘中若干层屏蔽的存在,且末屏接地,因此套管的绝缘结构可看作在高压和地之间串联了若干个电容。

而由介质损耗测试的电气原理可知,当绝缘电容量发生变化时其介质损耗也必然发生变化。

该类型套管为1997年生产,属采用该结构的干式穿墙套管中比较早期的产品,工艺及材料有一定缺陷。当时的包绕聚四氟乙烯薄膜及屏蔽的过程都是使用手工,紧固程度不足,导致内部较易出现缝隙,造成局部场强过高,危害到绝缘。而在生产中为填充缝隙,消除局放,就会往内部充较多的硅油,而聚四氟乙烯本身摩擦力就极小,又充入较多的油质,使聚四氟乙烯薄膜表面的摩擦力更小,且其本身紧固力不足,导致材料为铝箔的屏蔽层很容易在聚四氟乙烯薄膜上滑动,投入运行后在电动力震动及热胀冷缩的作用下,就容易导致铝箔屏蔽层撕裂。而该套管在灼伤点的位置从内到外所有屏蔽层全部撕裂,这就导致整个套管电场强度不再均匀,特别在断裂处位置电场强度较大,在长时间积累效应下使该点造成电灼伤。

4 防范措施

目前该类套管均已经使用机械缠绕工艺,比以前人工缠绕的方式大有改进,特别是在紧固力上,有很大提高,用油量也减少。但是由于该类型套管的结构特点及材料特点,决定了并不能从根本上解决滑屏问题,运行中应加强对该类型套管的检测。

1)加强巡视,特别关注套管有无漏胶现象、有无灼伤痕迹、运行中有无异音等。

2)对运行套管安装末屏接地电流带电监测装置,在不停电的情况下,定期开展带电测试及时监测末屏的接地电流。

3)对于此类套管,适当缩短例行试验周期,发现数据异常及时更换。

5 结语

高压穿墙套管运行中一旦绝缘损伤,将发生闪络、放电,严重时可能造成绝缘击穿,影响其正常运行。通过一起110 kV干式穿墙套管例行试验数据的异常情况,进行诊断性试验和解体检查,找出了故障部位,提出了预防干式穿墙套管发生故障的防范措施。