一种蜡防印染废水处理工艺的设计及运行

吴 敏,周俊强,何明成,陈小珍

(1.宜兴市环境监测站,江苏 宜兴 214200;2.许继联华国际环境工程有限责任公司,北京 100085)

蜡染是一种古老的印染技艺,千百年来经久不衰[1]。由于蜡防印花布的生产工艺流程较长,使用了大量松香,但松香的回收利用率低,会随碱洗、水洗排入废水中,使该废水具有成分复杂、生物难降解物多、脱色困难等特点[2]。目前国内针对该类废水的处理工艺通常采用“水解酸化+好氧氧化”,但因废水中含有大量松香以及一种化学结构非常稳定的暂溶性钴酞菁染料(酞菁蓝IBN),通过简单预处理设施根本无法去除[3-4]。该物质进入水解酸化系统后粘附在填料上,严重影响生物膜形成,致使整个处理工艺无法达标排放,甚至瘫痪。

研究发现,蜡防印花技术生产过程主要产生3股废水,其中仅冷退蜡废水中含有大量松香,利用松香钠在酸性条件下(pH≈3.5)可分解为不溶于水的松香微小悬浮物[5],然后采用自然沉淀法及气浮设备可回收大部分松香,因此,如对蜡防印花技术中产生的大量废水进行分类处理、清浊分流,则既可以大大节约成本,又可以提高松香回收效率;脱色是印染废水处理的另一大难题,尤其在蜡防印染废水中含有酞菁染料,仅靠水解酸化技术根本无法实现脱色,因此,在处理工艺中增加脱色效果好的微电解池,可以大大提高脱色效率[6]。本文提出在以生化工艺为主的处理基础上采用“生产废水分流预处理+微电解+水解酸化+接触氧化+活性炭脱色”的组合处理工艺,实现了蜡防印染废水处理的稳定运行及达标排放。

1 工艺设计

1.1 设计水量及进出水水质

本工程处理的总污水量:6 000 m3/d(按250 m3/h设计)。根据清浊分流、分类处理的原则,具体水量分布如下:冷热退蜡废水1 440 m3/d,印蜡和蜡染废水320 m3/d,合计1 760 m3/d,按2 200 m3/d设计;网印(含浆房废水)、印花布洗水、轧染、丝光、电镀、雕刻等废水2 100 m3/d,按2 500 m3/d设计;退浆、煮炼、漂白、丝光等废水1 100 m3/d,按1 300 m3/d设计;进水水质波动较大,设计进出水水质详见表1。

表1 工程设计进出水水质

1.2 工艺流程

污水处理工艺流程如图1所示。

图1 污水处理工艺流程图

1.3 各工艺单元设计

1.3.1 废水预处理单元

1) 冷退蜡废水

冷退蜡废水预处理设施包括:蜡回收池、集水井I、初沉池、废水调节池I、组合气浮设备等。其中,蜡回收池设计停留时间12 h,pH控制在3.5左右,保证池中松香能够彻底沉淀,并采用机械搅拌和人工捞渣,该股废水漂浮物少,另外沟渠较短浅,故集水井前只设人工格栅。初沉池中废水,还含有部分松香,因此设置2座初沉池,用管道和阀门连接,根据具体情况加酸,使残留松香沉淀,人工定期轮换清除。平时2座初沉池都进水,清除残留松香时,初沉池切换使用,初沉池有效容积2×330 m3,停留时间2×3.6 h;废水调节池Ⅰ接纳初沉池来水,有效容积608 m3,停留时间6.6 h。以上构筑物内废水均为酸性,钢筋混凝土结构均需内衬玻璃钢防腐。

预处理设施主要设备有:不锈钢人工粗格栅1台;液下泵排污泵100YW100-38-22,4台,1用3备;立式离心泵SLS80-125A,4台,材质不锈钢,2用2备;压力溶气气浮2套,单套处理量为60 m3/h。

2) 网印、雕刻等废水

网印、雕刻废水来源较多且沟渠深长,因此配备人工和机械2道格栅,格栅渠设计尺寸为:3.5 m×0.7 m×1.5 m,因废水为碱性,故废水管道均可采用碳钢管道,节约成本;废水调节池Ⅱ接纳集水井Ⅱ的废水,有效容积709 m3,停留时间 6.8 h。

以上预处理设施设备包括:不锈钢人工粗格栅1台;XGS500型细格栅机1台,为自动旋转式格栅,操作方便,运行维护简单,不锈钢材质耐用美观;液下排污泵150YW150-28-22,2台,1用1备;立式离心泵SLS80-125A,4台,2用2备。

3) 退浆、煮炼等废水

该股废水预处理设施仅包括:集水井III和调节池III,废水水质较好,为碱性,因此格栅渠中仅设置不锈钢人工格栅1台;集水井III设置液下排污泵65YW50-32-11,2台,1用1备;调节池III有效容积412 m3,停留时间7.6 h;设置立式离心泵SLS65-125A,4台,2用2备,以上水泵均采用自动控制,无人职守,分别配备液位控制器,运行操作方便,3个调节池中均设置空气搅拌装置,保证废水均质均量。

1.3.2 微电解及一沉池处理单元

微电解污水处理技术属于水污染防治工程领域中的新技术,本工程微电解池的设计水量为4 800 m3/d,填料容积负荷3.6 kgCODCr/(m3·d),总水力停留时间6 h,设为2组并联,有效池容2×600 m3,建筑尺寸12 m×10 m×5.5 m,有效水深5.0 m,池体结构,钢筋混凝土且内衬玻璃钢防腐。池内投加150 t 60~80目的废铁屑和35 t柱状活性炭,Fe/C=4.3。一沉池设计为2组并联,其前部设计进水混合和pH调节池,单池水量125 m3/h。采用辐流沉淀池,表面负荷设计为1.00 m3/(m2·h),直径为12 m;有效沉淀时间1 h,建筑尺寸Φ12 m×4.0 m,周边水深3.5 m。

微电解池配套设备包括:pH在线仪、加酸设备、曝气设备、硫酸储罐,其中3L42WD型罗茨风机2台,1用1备,风量15.85 m3/min,升压58.8 kPa,可兼顾废水调节池、pH反应池的供气搅拌,增加了对铁屑的搅动,减少了结块的可能性,且进行摩擦后,利于去除铁屑表面沉积的钝化膜,减弱浓差极化,加速电极反应的进行,增加出水的絮凝效果。微电解工艺运行20 d左右后,用稀盐酸对填料进行浸洗活化2~3 h。

一沉池配套设备包括:pH在线仪;加碱或酸设备;CG-C/12型周边传动刮泥机,单臂,功率1.5 kW;SLS65-125A型排泥泵4台,2用2备;二级废水泵4台,流量160 m3/h,扬程12.5 m。

1.3.3 水解酸化、接触氧化及二沉池单元

本工程接触氧化和水解酸化池共壁建设,同为2组并联,单池进水量125 m3/h,其中水解酸化池容积负荷1.8 kgCODCr/(m3·d),有效容积为3 000 m3,停留时间为12 h,有效水深5.5 m。单格建筑尺寸8.3 m×8.0 m×6.0 m,每组为4格;接触氧化池设计容积负荷0.36 kgBOD/(m3·d),有效容积为3 000 m3,停留时间为12 h,有效水深5 m,单格建筑尺寸9.3 m×8.0 m×5.5 m,每组为4格。

本工程设计辐流二沉池2座并联,沉淀池前部均设一混凝反应池,单池进水量125 m3/h,表面负荷0.7 m3/(m2·h),直径为15 m,有效沉淀时间2.5 h,尺寸Φ15 m×4.5 m,周边水深4.00 m。

配套设备包括:潜水搅拌机QJB4.0/6-320/3-960/S,8台,功率4 kW,叶轮直径320 mm;厌氧填料1 600 m3,填料层高3 m;3L52WD型罗茨风机4台,2用2备;进口管式微孔曝气器720只,¢80,L=1 000 mm;好氧填料1 800 m3,填料层高3 m;CG-C/15型周边传动刮泥机2台,单台功率1.5 kW;SLS80-125型排泥泵4台,2用2备;溶药设备2套;计量加药泵4台,2用2备。

1.3.4 活性炭脱色及排放监测单元

活性炭脱色池可去除水中用常规处理工艺难以去除的某些有机或无机污染物,确保出水达标。如果监测池出水未达到排放标准,则需启动活性炭脱色池,再进一步进行深度处理后排放。设计活性炭脱色池2座。设计水量为6 000 m3/d,有效容积为135 m3,停留时间为1.1 h,单座尺寸5 m×6 m×5 m,有效水深4.5 m;活性炭脱色池后设排放监测池1座,给活性炭脱色池提供反冲洗水,有效容积为50 m3。

配套设备:柱状活性炭70 t;反洗水泵3台,流量300 m3/h,扬程22 m,功率22 kW,2用1备。

1.3.5 综合车间单元

综合车间是污水处理厂综合性配套建筑,包括了储泥池、脱水机房、加药间、生化鼓风机房、配电室、污泥脱水机房、主控室、化验室、办公室、预处理风机房。

1)设计污泥浓缩池1座,采用重力浓缩,气浮浮渣、一沉池污泥和二沉池污泥均进入浓缩池。浓缩池建筑尺寸为8 m×6 m×5 m,有效容积216 m3,有效水深4.5 m,超高0.5 m,配套设置上层液体排放管。

2)本着经济适用,故障率低的原则,本工程选用了厢式压滤机作为脱水设备,机房中设置XM120/1250-UB型厢式压滤机,过滤面积120 m2,功率3 kW;并配置G105-2单螺杆泵3台,流量42 m3/h,扬程80 m,功率15 kW,2用1备。

3)经压滤干化的污泥,集中收集后委托本地有资质的单位进行焚烧处理,无焚烧处理能力的地方委托有资质单位进行填埋处理。

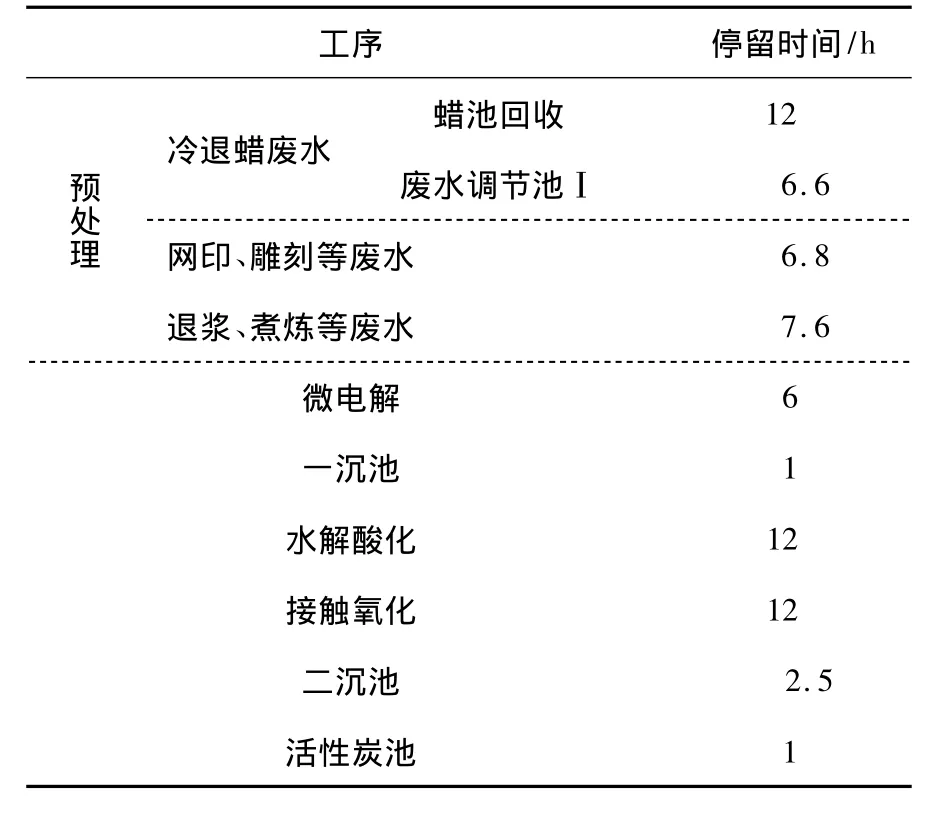

1.4 各工艺停留时间

各工序反应停留时间如表2所示。

表2 各工序反应停留时间

2 工艺设计特点

2.1 引入生产废水分类处理理念

蜡染印花需经过多道加工工序,所以不同工序废水的颜色、组分不同。这些废水混合在一起,给回收和处理造成很大困难,尤其是回收蜡中带有大量杂质且颜色极深,所以要对真蜡印花废水进行分类回收,分类处理。分类的原则是深色废水与浅色废水分开,含蜡量高的废水与含蜡量低的废水分开,含碱高的废水与不含碱的废水分开。根据生产实际情况,应将分流后的废水分别建立独立管道,分类处理。如直接将蜡防印染工艺所有工段废水混合后进行集中处理,不仅大大增加了综合处理的负担,难以实现达标排放,且无任何经济效益。

2.2 提出含蜡废水源头回收利用

蜡染印花工艺中冷退蜡废水,呈碱性且含有大量可溶性松香钠盐,回收松香时可通过酸处理使可溶的松香钠盐变为不溶于水的松香微小悬浮物,然后采用自然沉淀法使回收液中的松香大部分凝聚并沉淀,经过一定时间的沉积,即可回收废水中大部分松香蜡,该方法处理印染废水中的蜡,设备投入少,操作简单方便,但处理后废水中的蜡含量仍较高,需进一步处理,因此本工程在蜡回收后增设初沉池及压力溶气气浮设备,进一步出去废水中的松香蜡,既减轻后续处理工艺的运行负荷,又实现了松香的最大化回收。

2.3 引入微电解处理工艺

微电解污水处理技术是将传统的吸附过程与电化学过程相结合的一种新型水处理技术。微电解技术利用铁—碳粒料在电解质溶液中腐蚀形成的微电解过程来处理废水,在一定条件下,废水经微电解反应后产生了大量的新生态[H]和Fe2+,具有很高的化学活性,能与废水中的许多组分发生氧化还原反应,破坏某些有机物质的分子结构,使废水中某些不饱和发色基团的双键断裂,使发色基团破坏而去除色度。同时,使某些难生化降解的物质转变成易生化处理的物质,提高废水的可生化性。具有脱色率高、维护工作量小、运行成本低等特点。因此在可生化性低、色度高的印染废水处理工艺中增加微电解池是非常必要的。

2.4 采用水解酸化及接触氧化生化处理工艺

水解酸化+接触氧化系统运行效果良好,厂区排放的废水通过水解酸化阶段,在较短的水力停留时间内,将水中难降解的大分子有机物转化成小分子有机物,无能耗的条件下将有机物大部分降解,并可以避免产生厌氧过程,避免生成二次污染物―沼气;在通过后续接触氧化阶段,废水COD去除率可达80%以上,具有处理效果稳定、投资省、维护方便等特点。

2.5 增加活性炭脱色工艺,确保达标排放

考虑到一旦来水水质波动较大,冲击负荷会对生物系统造成破坏,影响出水水质,在工艺处理流程的末端设置了活性炭吸附池,以进一步吸附有机物,实现污染物质的去除,确保出水水质达到排放标准。

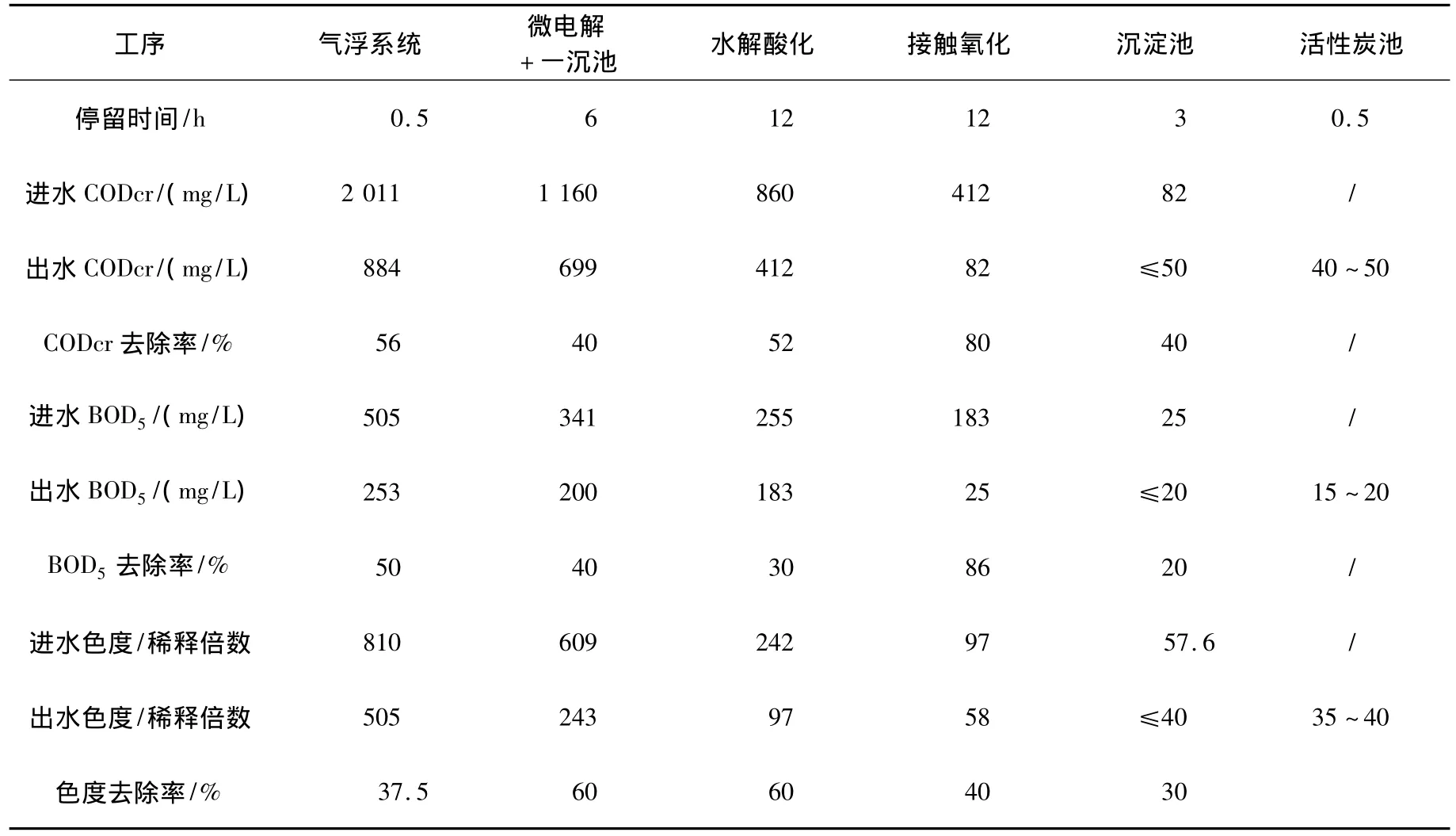

3 处理效果及达标情况

通过对本腊防印染废水组合处理工艺在实际工程中的检测发现,该处理工艺废水出水水质稳定在COD≤50 mg/L、BOD≤20 mg/L、稀释倍数≤40倍,且优于排放标准,其详细水质如表3所示;同时本处理工艺一沉池和二沉池剩余污泥及气浮浮渣均排放至污泥浓缩池,浓缩处理后含水率约为97% ~99%,在通过厢式压滤机进一步脱水处理后,泥饼含水率稳定在80%左右,又因为印染废水中悬浮物含量较低仅为250~350 mg/L,生化工艺中污泥浓度处于较低水平(3 000 mg/L),平均排泥量较少,污泥中不含重金属等有害物质,泥饼可不再做进一步干化处理,委托当地有资质的企业做焚烧或填埋处理。

表3 各单元有机污染物进出水指标及生化去除率

4 结语与建议

1)采用以“预处理+微电解+水解酸化+生物接触氧化+活性炭脱色”为主的处理工艺处理蜡防印染废水,对CODcr、BOD5、色度、SS的去除率均在90%以上,处理出水优于《太湖区域城镇污水处理厂及重点工业行业主要污染物排放限值》(DB32/1027-2007),该工艺在印染废水处理中具有较好的应用前景。

2)本工艺中将二沉池中的沉淀污泥(主要是脱落的生物膜)回流至水解酸化池,这样能够提高解酸化反应的效果,并可减轻污泥处理的工作,因此,该工艺的剩余污泥产生量小,可以减小污泥浓缩脱水的构筑物和设备。

3)本废水处理系统,针对蜡防印染废水的生产特性,对该生产废水采取分流处理,在冷退蜡车间废水中增设蜡回收池、初沉池以及组合气浮设备,单独预处理该股废水后在和其它生产废水混合,大大减轻了预处理设施占地面积,减轻预处理及后续生化工艺负荷,提高废水处理效率。

4)由于蜡防印染废水中含有少量表面活性剂,曝气池曝气时会有较多泡沫出现,设计时应采取消泡措施。

[1]陈秀芳.松香蜡染工艺的探讨[J].山东纺织科技,2004(3):14-15.

[2]李婧,刘亮,高冠道,等.蜡染印花工艺废水处理设计及运行[J].环境工程,2010,28(4):1-3.

[3]田忠远,王迪.水解酸化和生物接触氧化工艺处理印染废水探讨[J].创新科技导报,2008(22):131-132.

[4]黄天寅,何刚,费忠民,等.酞菁蓝生产废水处理试验研究[J].工业用水及废水,2007,38(5):46-47.

[5]柳荣展,李志国,刘绪利,等.纺织染整工业废水污染物回收与废水处理[J].针织工业,2004(5):117-120.

[6]姜兴华,刘勇健.铁碳微电解法在废水处理中的研究进展及应用现状[J].工业安全与环保,2009,35(1):26-27.