钴对热浸镀锌层耐腐蚀性的影响

李淑英, 刘永雄, 李发国, 胡静娴, 尹付成

(1. 湘潭大学 机械工程学院 材料设计及制备技术湖南省重点实验室, 湖南 湘潭, 411105; 2. 衡阳财经工业职业技术学院 机械工程系, 湖南 衡阳, 421002)

钴对热浸镀锌层耐腐蚀性的影响

李淑英1,2, 刘永雄1, 李发国1, 胡静娴1, 尹付成1

(1. 湘潭大学 机械工程学院 材料设计及制备技术湖南省重点实验室, 湖南 湘潭, 411105; 2. 衡阳财经工业职业技术学院 机械工程系, 湖南 衡阳, 421002)

通过5 wt%NaCl溶液浸泡腐蚀实验和电化学极化实验测量了热浸锌镀层的腐蚀速率和极化曲线, 采用光学显微镜、扫描电镜SEM观察了镀层腐蚀后表面的显微组织, 初步探讨了腐蚀机理. 研究结果表明: 锌浴中加入钴的合金镀层抗腐蚀能力要强于纯锌浴镀层; 在盐水腐蚀溶液中, 锌镀层能够阻滞腐蚀保护基体的主要原因, 是牺牲阳极锌和在镀层表面形成了一层由ZnO和ZnCl2·4Zn(OH)2组成的钝化膜; 当锌浴中添加适量钴元素后, 在镀层中会形成富钴层, 可以阻碍镀层的腐蚀, 也有利于稳定腐蚀初期生成的Zn(OH)2或ZnCl2·4Zn(OH)2, 降低腐蚀电流, 提高镀层的耐腐蚀性能.

钴; 热浸镀锌层; 耐腐蚀性

热浸镀锌是一种用于防止腐蚀、保护钢件的最常用技术, 其工业生产成本低而且耐蚀性能好. 镀锌层具有双重防腐保护能力—界面保护和牺牲阳极保护[1]. 目前应用最广泛的低合金高强度结构钢有Q235、Q345钢. 但是, 此类钢材由于含有硅使得在热浸镀锌时镀层变厚, 性能变差[2]. 工业生产中往往在锌浴中添加适量的合金元素来控制硅的反应性能[3-5]. 锌浴中添加适量合金元素 Co能起到抑制作用[6]. 本文将研究Co对热浸镀锌层耐蚀性能的影响.

1 材料与方法

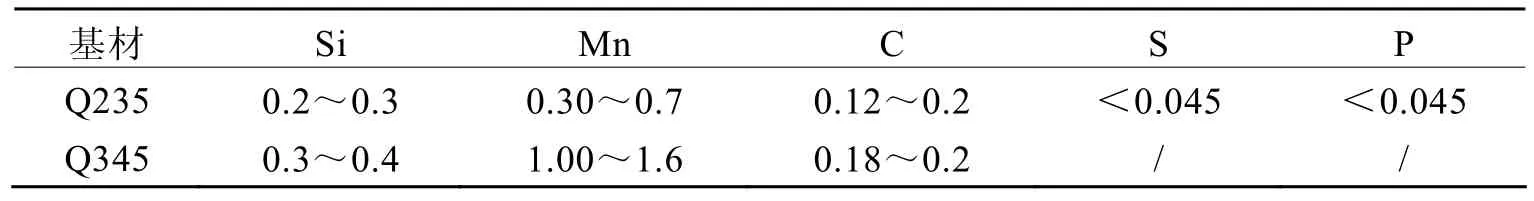

取材, 线切割Q235、Q345角钢成3 mm × 10 mm × 10 mm的试样; 镀前预处理, 用洗洁精将试样清洗、预磨机打磨光滑. 采用干法镀锌工艺[7], 450 ℃下, 纯锌浴或0.075 wt.% Co-Zn合金浴中浸镀5 min得到一系列热浸镀样品. 基材Q235、Q345钢的化学成分[8]见表1.

表1 基材Q235、Q345钢的化学成分(wt.%)

将镀锌实验得到的系列样品进行5 wt.% NaCl溶液浸泡实验和电化学极化实验, 极化实验采用的设备是由上海辰华仪器公司制造的电化学工作站(CHI660A型号), 采用三电极体系, 工作电极是待测各镀锌层, 尺寸为3 mm × 10 mm × 10 mm, 参比电极采用饱和甘汞电极, 辅助电极是铂电极. 采用5 wt.% NaCl水溶液为电解质溶液, 采样时间间隔为1 s, 电极电位的扫描速率为0.1 mV/s.

2 结果与讨论

本文选取基材为Q235、Q345钢在450 ℃的纯锌浴、0.075 wt.% Co-Zn合金浴中浸镀5 min, 得到较好的镀层组织的试样, 然后进行5 wt.% NaCl溶液腐蚀实验和电化学极化实验, 得到了各镀层的腐蚀速率和极化曲线. 采用扫描电镜SEM观察各镀层的腐蚀表面的显微组织.

2.1 浸泡腐蚀实验

浸泡实验过程中, 镀层表面状态及颜色与腐蚀程度随时间的变化情况见表2. 开始腐蚀时表面情况变化最快, 说明腐蚀速度较快; 后期, 表面形貌变化不大, 说明腐蚀速度较慢. 另外, 锌浴中添加钴后的镀层试样腐蚀变化没有纯锌镀层明显, 说明其腐蚀速度要相对慢一点, 钴能提高镀锌层的耐蚀性.

表2 Q235、Q345钢镀层在5 wt.% NaCl溶液中腐蚀后表面随时间变化情况

利用失重法测量镀层的腐蚀速率, 每隔5 d从溶液中拿出镀层清洗后吹干, 再在电子秤上测其重量, 得出实验数据, 作出腐蚀失重与时间的关系图. 图1为Q235、Q345钢镀层盐水腐蚀失重实验结果. 从图1可以看出, 对于Q235钢, 纯锌镀层腐蚀速度为4.08 g·m-2·d-1, 含钴镀层腐蚀速度为3.76 g·m-2·d-1; 对于Q345钢, 纯锌镀层腐蚀速度为5.95 g·m-2·d-1, 含钴镀层腐蚀速度为3.87 g·m-2·d-1. 比较以上结果可发现, 锌浴中添加适量钴元素, 能够提高镀层的抗腐蚀能力.

对于Q235钢镀层, 腐蚀0~5 d的平均速度, 纯锌镀层达到11.95 g·m-2·d-1, 锌钴合金镀层为4.20 g·m-2·d-1; 最后25~30 d的平均腐蚀速度, 纯锌镀层为0.60 g·m-2·d-1, 锌钴合金镀层为3.60 g·m-2·d-1. 各镀层在腐蚀实验过程中共同特点是: 实验初期腐蚀速度快, 随后腐蚀趋缓, 腐蚀受到阻滞. 这与镀层腐蚀后其表面变化情况一致.

图1 Q235、Q345钢镀层盐水腐蚀失重实验结果

2.2 电化学实验

为了进一步验证合金镀层的抗腐蚀性, 对镀锌层进行电化学极化实验, 实验测得它们的极化曲线,并分析相关极化数据来比较不同镀层的抗腐蚀性能.

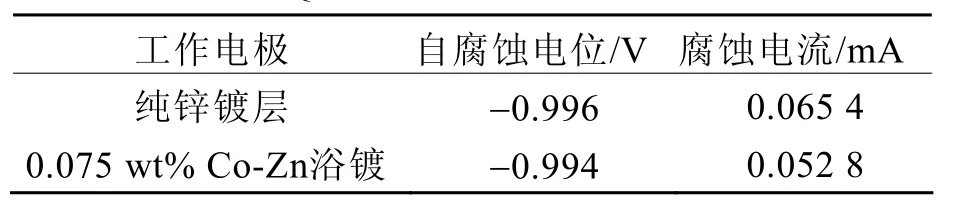

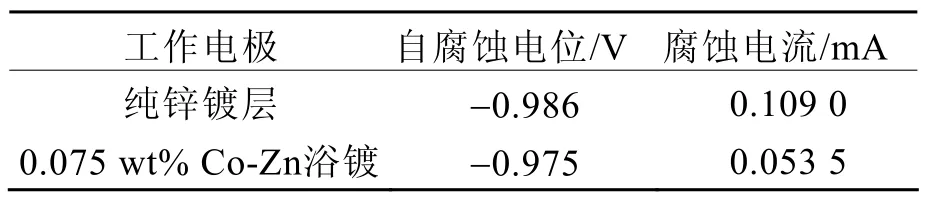

基材为Q235钢和Q345钢的镀层的极化曲线如图2、图3所示. 从图中可以看出, 在腐蚀溶液中, 阳极的极化曲线出现在-1.2~-0.8 V范围内, 极化电流随极化电位上升而缓慢增大. 这是由于在腐蚀实验过程中电极表面被一层难溶解的钝化膜覆盖, 从而阻滞了腐蚀的进一步进行.

数据处理极化曲线所得结果见表3、表4. 结果表明: 锌钴合金镀层的自腐蚀电流及腐蚀电位都比纯锌镀层的要小, 进一步验证了含钴合金镀层抗腐蚀能力要强于纯锌镀层. 这与上述盐水腐蚀实验所得的实验结果相一致.

图2 基材Q235钢镀层的极化曲线

图3 基材Q345钢镀层的极化曲线

表3 Q235钢各种镀层极化数据处理结果

表4 Q345钢各种镀层极化数据处理结果

2.3 显微形貌观察

图4 Q235钢两种锌浴浸镀镀层腐蚀显微形貌

图5 Q345钢两种锌浴浸镀镀层腐蚀显微形貌

本文采用扫描电镜SEM观察了5 wt.% NaCl溶液腐蚀30 d后的试样镀层的表面形貌. 图4(a)、(b)为Q235钢的纯锌浴、0.075 wt.% Co-Zn浴浸镀5 min后的两种镀层, 盐水腐蚀后表面形貌. 可以看出, 纯锌浴镀层上的腐蚀产物颗粒细小、松散, 腐蚀产生的坑较多, 如图4(a)所示; 0.075 wt.% Co-Zn浴镀层上出现板块状腐蚀物, 腐蚀产生的坑较少, 腐蚀物颗粒较紧密, 如图4(b)所示.

Q345钢两种不同镀层盐水腐蚀后其表面形貌如图5(a)、(b). 比较两图发现, 纯锌浴镀层上的颗粒腐蚀产物较多、较松散, 腐蚀产生的坑较多, 如图5(a)所示; 0.075 wt% Co-Zn浴镀层上有板块状腐蚀物,腐蚀产生的坑较少, 颗粒腐蚀物较紧密, 如图5(b)所示.

通过镀层腐蚀后的显微形貌观察, 镀层中含有合金元素钴后, 能够提高镀层的耐蚀性.

2.4 腐蚀机理

2.4.1 纯锌镀层的腐蚀机理

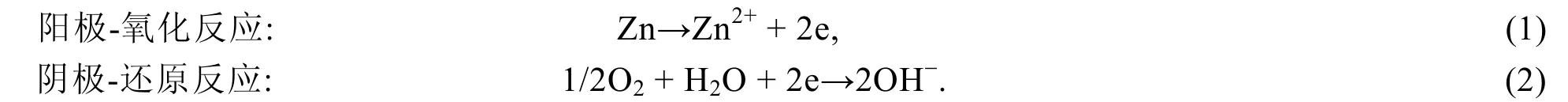

纯锌镀层在盐水溶液中腐蚀是由阳极锌溶解和阴极氧还原反应共同作用的结果:

溶液中Zn2+和2OH-结合会产生Zn(OH)2, 但由于Zn(OH)2的溶度积非常小(Ksp= 3 × 10-17), 因而沉积在锌镀层表面后又将会有一部分Zn(OH)2分解为ZnO:

由于Zn(OH)2的导电率很小, 它们沉积在锌镀层表面成为了一层钝化膜, 将会阻滞锌镀层的进一步腐蚀. 但是, 又由于腐蚀溶液中存在Cl-, Zn(OH)2与Cl-作用会形成可溶性的Zn(OH)xCl(2-x):

这样, 钝化膜将会逐渐消失, 锌镀层将继续腐蚀. 这与本文盐水腐蚀试验结果一致: 各镀层在腐蚀初期, 腐蚀速度很快; 但经过一段时间后腐蚀速度明显降低, 这是因为在镀层表面形成了一层由ZnO和ZnCl2·4Zn(OH)2组成的钝化膜, 从而阻滞了锌镀层的继续腐蚀.

2.4.2 钴合金镀层的腐蚀机理

锌浴中添加适量钴后, 提高了镀层的防腐蚀能力, 原因是锌钴合金镀层中由于钴的存在, 一方面在镀层中形成了富钴层, 对镀层起到了屏障保护作用; 另一方面, 可以有效稳定腐蚀初期生成的Zn(OH)2或ZnCl2·4Zn(OH)2, 使钝化膜难以分解为电导率较大的ZnO, 致使腐蚀产物的粘附性、致密性及绝缘性更好, 降低了腐蚀电流, 从而减缓了镀层的腐蚀进程, 这与镍元素提高锌镍镀层的防腐蚀能力的机理相似[9].

3 结论

通过溶液腐蚀实验和电化学极化实验, 得到了各镀层的腐蚀速率及其极化曲线, 初步分析了纯锌镀层和锌钴合金镀层的腐蚀机理, 采用扫描电镜SEM观察了各镀层的腐蚀表面的显微组织, 研究结论如下:

1) 腐蚀初期(0~5 d)各镀层的腐蚀速率都比较大, 但随后腐蚀受到阻滞, 速率逐渐变小.

2) 在盐水腐蚀溶液中, 工作电极锌镀层可以保护钢基材的主要原因是牺牲阳极锌和在镀层表面形成一层由ZnO和ZnCl2·4Zn(OH)2组成的钝化膜阻碍镀层的继续腐蚀.

3) 锌浴中添加适量钴后, 在镀层中形成了富钴层, 可以阻碍镀层的腐蚀, 也有利于有效稳定腐蚀初期生成的Zn(OH)2或ZnCl2·4Zn(OH)2, 阻碍钝化膜分解为电导率较大的ZnO, 降低腐蚀电流, 从而提高了镀层的防腐蚀能力.

[1] Marder A R. The metallurgy of zinc-coated steel[J]. Progress in materials science, 2000, 45(3): 191-271.

[2] Sandlin R W. Galvanizing characteristics of different types of steel[J]. Wire and Wire Products, 1941, 16: 28-35.

[3] 王艳宁, 梁中华, 苗立贤, 等. 防止低合金高强度结构钢热镀锌层灰暗的措施[J]. 材料保护, 2005, 38(6): 64-66.

[4] Chen Z W, Kennon N F, See J B. Technigalva and other developments in batch hot-dip galvanizing[J]. JOM, 1992, 44(1):22-26.

[5] 孔纲, 卢锦堂, 陈锦虹, 等. 热浸 Zn-Ni合金镀层技术的研究与应用[J]. 腐蚀科学与防护技术, 2001, 13(4):223-225.

[6] 李发国, 尹付成, 苏旭平, 等. 钴对含硅钢热浸镀锌层组织和生长动力学的影响[J].中国有色金属学报, 2010, 20(1):86-91.

[7] 汤酞则. 热浸镀锌及其工艺[J]. 新技术新工艺, 1994, 4: 35-36.

[8] 中华人民共和国公安部. GB50348-2004安全防范工程技术规范[S]. 北京: 中国计划出版社, 2004.

[9] 田伟, 谢发勤, 吴向清. Ni含量对Zn-Ni合金镀层的耐蚀性影响[J]. 腐蚀科学与防护技术, 2008, 20(4): 272-274.

(责任编校: 江 河)

Effect of Co in Zn bath on the corrosion resistance of galvanizing coating

LI Shu-ying1,2, LIU Yong-xiong1, LI Fa-guo1, HU Jing-xian1, YIN Fu-cheng1

(1. Key Laboratory of Materials Design and Preparation Technology of Hunan Province, School of Mechanical Engineering, Xiangtan University, Xiangtan 411105, China; 2. Department of Mechanical Engineering, Hengyang Finance and Economics Industry Occupation Technical College, Hengyang 421002, China.)

The corrosion resistance of the galvanizing coatings was studied by 5 wt% NaCl solution immersion test and electrochemical polarization. The microstructures of eroded coatings were investigated by means of optical microscopy and SEM. The results shows that Co addition in Zn bath could improve the tarnish resistance of galvanizing coating. In erosive solution, the Zinc coatings protected steels from corrosion mostly by eroding anode zinc first and shaping some surface passivation films of ZnO and ZnCl2·4Zn(OH)2on the coatings. When Co addition in Zn bath, it formed a Co-rich layer which could play a barrier layer role, on the other hand, Co can stabilify Zn(OH)2and ZnCl2·4Zn(OH)2which produced in earlier corrosion, and reduce electric current of corrosion. So it improved the tarnish resistance of hot-dipping Zn-Co coating.

Co; hot-dipping galvanized coating; corrosion resistance

TG 174.443

1672-6146(2012)02-0064-04

10.3969/j.issn.1672-6146.2012.02.016

2012-04-28

教育部博士点基金(20114301110005); 湘潭大学自然科学研究项目(10XZX15).

李淑英(1971-), 女, 硕士, 副教授, 主要研究方向为金属材料及热处理. E-mail: lsycai@126.com