振动辅助液中喷气电火花加工性能研究

李林洮,康小明

(上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海 200240)

放电介质是电火花加工顺利进行的一个重要条件,但目前传统电火花加工的放电介质采用碳氢类化合物(如煤油),在放电产生的高温作用下,分解成乙炔C2H2及其同系、乙烯C2H4及其同系、烷烃及其同系、H2和CO、CO2等物质,这些物质对操作者的身体及自然环境是有害的[1]。

国枝正典等提出了气中电火花加工(干式电火花加工)[2-5],不仅突破了电火花加工对液体介质的依赖,还符合当今绿色制造的概念。气中电火花加工采用管状工具电极,压缩气体在极间间隙高速喷出,取代了传统的电火花工作液介质。通过大量的实验发现,气中电火花加工具有电极损耗率低的优势,可通过管状电极铣削的加工方式代替成形加工,降低了电极制造的成本和复杂性,提高了加工柔性。同时还发现,由于气中电火花加工的极间间隙小,加工短路率有所提高。为此,国枝正典等设计了一个压电陶瓷驱动器用来控制极间放电间隙,短路率从80%降到了60%。对此,张勤河等提出了超声振动气中电火花加工技术,降低了气中电火花加工的短路率[6-7]。

赵万生、康小明等提出了液中喷气电火花加工技术。加工时,将工件和工具电极浸没在去离子水中,高压气体从工具电极底端高速喷出,放电过程在气体介质中进行。液体介质不直接参与放电,但可有效地排出电蚀产物,使工件和工具更快冷却,从而改善间隙的放电条件,减少短路、拉弧等非正常放电现象的发生。

汤传健、丁林松等通过试验不仅证明了液中喷气电火花加工继承了气中电火花加工电极损耗低的优点,还证明了在同等加工条件下,液中喷气电火花加工比气中电火花加工具有更高的材料去除率和更好的表面质量[8-9]。但液中喷气电火花加工材料去除率的绝对数值并不高。为此,吴岐山等采用高速运动平台辅助液中喷气电火花加工,虽明显提高了材料去除率(35.2mm3/min),但电极损耗率又大幅增加,达到了80%左右[10],使液中喷气电火花加工失去了电极损耗率低的优点。针对以上液中喷气电火花加工的不足,本文提出了机械振动辅助液中喷气电火花加工工艺方法。

1 振动工作台的设计

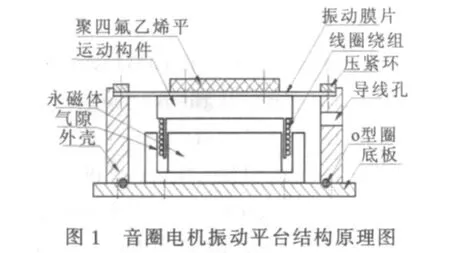

为改善极间放电状态,提高材料去除率,设计制作了一个音圈电机振动平台,其结构原理见图1,实物见图2。

该振动平台的核心是一个音圈电机。在驱动器作用下,音圈电机的动子上下运动,使振动膜片及安装在膜片上方的聚四氟乙烯平台跟随其振动。工作台面材料采用聚四氟乙烯,目的是为了电气隔离。工件固定在聚四氟乙烯工作台面上加工时,加工回路不与振动平台外壳连接,振动平台外壳不会带电。同时,加工回路和电机驱动回路也相互隔离,即使音圈电机线圈绕组受到损伤,也不会导致加工回路和电机驱动回路短接而损坏脉冲电源或电机驱动器。

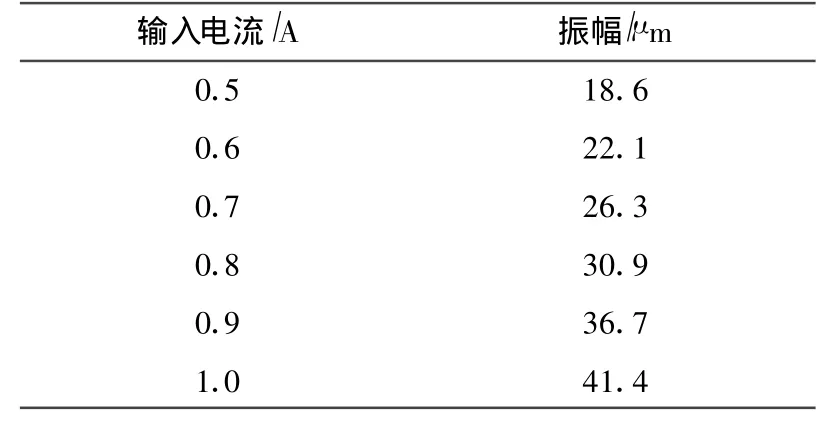

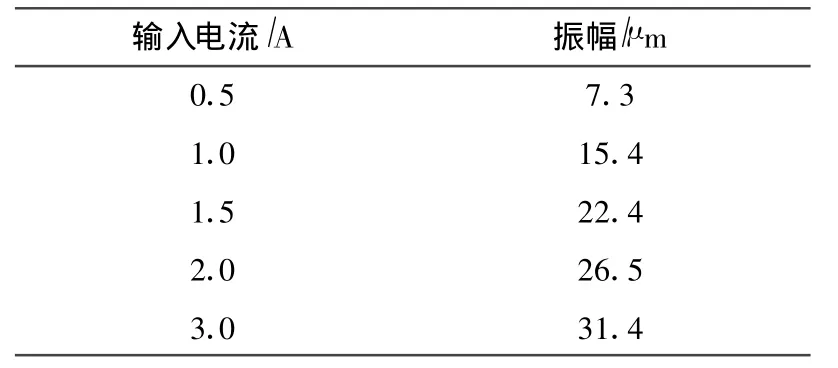

振动工作台的振幅随输入电流的变化而变化,采用基恩士传感器LK-G30对振动频率为100Hz和300Hz时的振幅进行测量,结果见表1和表2。

表1 振动频率100Hz时的振幅测量结果

表2 振动频率300Hz时的振幅测量结果

2 振动工作台对加工性能的影响

为了考察液中喷气电火花加工中工件振动对加工效果的影响,对振动辅助液中喷气电火花加工及常规液中喷气电火花加工在材料去除、电极损耗及表面质量等方面进行了对比实验。

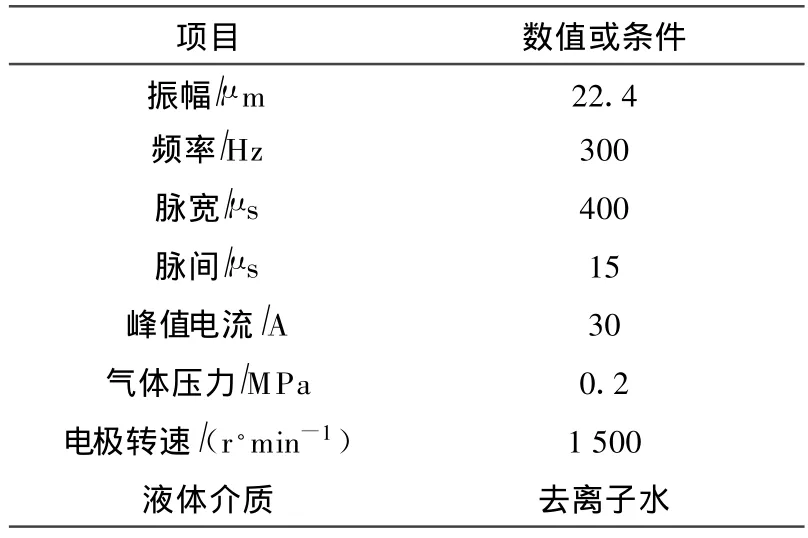

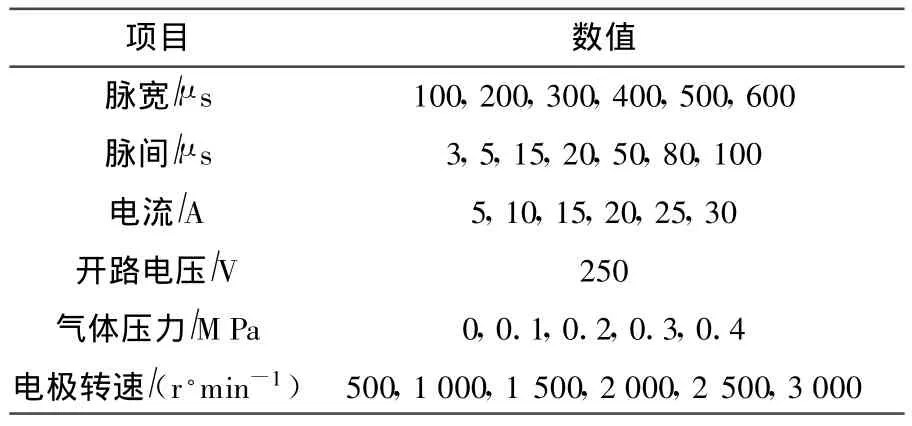

实验在数控电火花成形机床上进行。加工时,将振动工作台固定在工作液槽的底部。工件材料为Cr12模具钢,尺寸为50mm×20mm×5mm。工具电极为紫铜管状电极,长度为 50mm,外径为4mm,内径为3mm。加工参数见表3。

表3 对比实验参数

2.1 对材料去除率和电极损耗率的影响

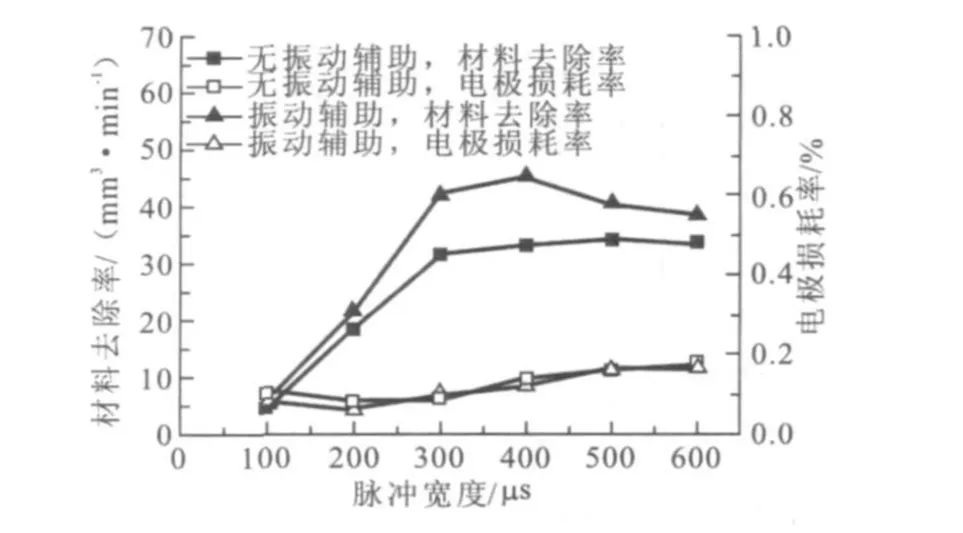

图3是工件在有振动及无振动两种加工条件下的材料去除率和电极损耗率的对比。由图3可看出,在工件振动条件下,工件材料去除率有明显提升。这是由于辅助振动能提高伺服进给系统的频率响应,迅速拉开即将短路的两极,避免短路现象的发生;辅助振动还可对工件施加较高的瞬时加速度,能将熔融状态的电蚀产物振离工件表面,避免其反粘,从而提高材料去除率。由图3还可看出,工件在两种加工条件下的电极损耗率均趋于零。这表明工件辅助振动在提高材料去除率的情况下,并未增加电极损耗。

图3 工件振动对材料去除率和电极损耗率的影响

2.2 对表面质量的影响

图4是工件在有振动和无振动两种条件下加工表面质量的照片。由图4可直观地看出,在振动辅助条件下的加工表面质量较好,经日本三丰SJ-201表面粗糙度仪测量,其表面粗糙度值为 Ra 3.743μm,而无振动时的表面粗糙度值为Ra 4.293μm。这是由于辅助振动可减少短路、拉弧等非正常放电现象的发生,改善极间的放电状态,从而获得更好的表面质量。

2.3 振动工作台参数优化

已有实验证明液中喷气电火花加工中,工件正极性较工件负极性能获得更高的材料去除率[10-11],因此本文的实验均采用正极性加工。振动工作台的振幅、频率等参数见表4,其他参数同表3。

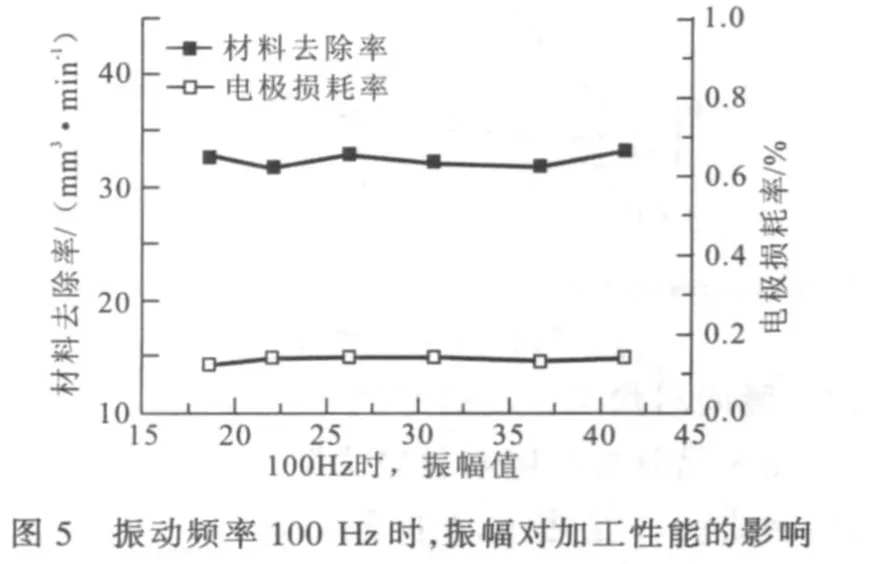

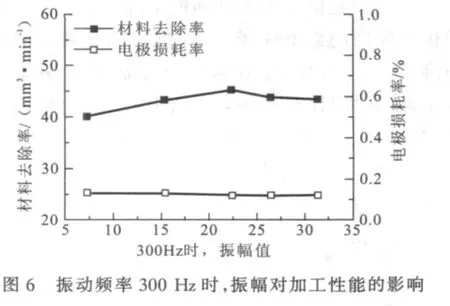

对振动工作台的研究发现,振动频率为100Hz和300Hz时的振幅最稳定。因此,本文分别考察振动频率100Hz和300Hz时的加工效果(图5、图6)。从中可见,振动频率为300Hz时的材料去除率较100Hz时高,且当振幅为22.4μm 时,材料去除率最高,达到45.273mm3/min;在两种振动频率下的电极损耗率均较低。

表4 振动台参数

3 振动辅助条件下电加工参数对液中喷气电火花加工性能的影响

在振动工作台振动频率300Hz、振幅22.4μm的条件下进行实验,研究了电加工参数对液中喷气电火花加工性能的影响。实验中的电介质为压缩空气,液体介质仍为去离子水。加工参数见表5。

表5 工艺实验参数

3.1 脉宽对加工性能的影响

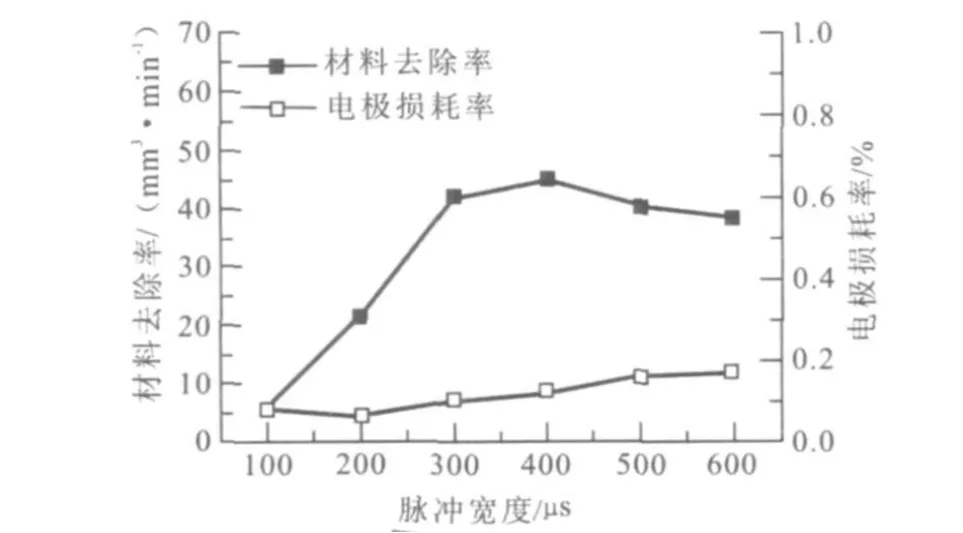

图7是脉冲宽度与材料去除率及电极相对损耗之间的关系曲线。可见,随着脉冲宽度的增加,材料去除率呈上升趋势。当脉冲宽度为400μs时,材料去除率达到最大值45mm3/min。此外,随着脉宽的变化,电极损耗率都保持在极低的水平。

图7 脉宽对加工性能的影响

3.2 脉间对加工性能的影响

图8是脉冲间隔对材料去除率及电极相对损耗的影响曲线。可见,脉冲间隔对加工效果的影响并不明显。这是由于随着脉间的增加,放电频率降低,单位时间内的放电能量也随之降低,材料去除率有所降低;另一方面,随着脉间的增加,两次放电之间有足够的时间让介质恢复绝缘强度,从而降低了拉弧、短路等非正常放电发生的几率,从而改善了极间的放电状态,提高了加工效率。此外,随着脉间的变化,电极损耗率都保持在极低的水平。

图8 脉间对加工性能的影响

3.3 峰值电流对加工性能的影响

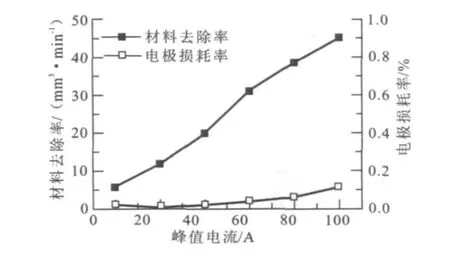

图9是峰值电流对材料去除率及电极相对损耗的影响曲线。可见,材料去除率随着峰值电流的增加而增加。由于放电能量由放电电流和维持电压决定,虽然峰值电流和放电电流不同,但峰值电流越大,放电电流也就越大,所以随着峰值电流的增加,放电能量也增加,单个脉冲的材料去除量也就越大,于是加工效率也就增加了。此外,随着峰值电流的变化,电极损耗率都保持在极低的水平。

图9 峰值电流对加工性能的影响

3.4 气体压力对加工性能的影响

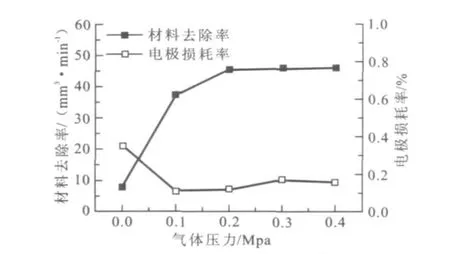

气体介质在加工中起着形成放电通道、冷凝并带走电蚀产物的作用。气体压力决定介质的流速,流速的高低对材料的去除起着十分重要的作用。从图10可看出,当气体压力超过0.2MPa后,材料去除率就不再显著增加。此外,随着气体压力的变化,电极损耗率都保持在极低的水平。

图10 气体压力对加工性能的影响

3.5 电极转速对加工性能的影响

液中喷气电火花加工的加工介质是气体,所以其放电间隙很小,虽然高速喷出的气体能吹走大量的电蚀产物,但不能吹走的电蚀产物很容易在工具电极和工件之间“搭桥”,从而造成短路、拉弧等非正常放电现象。采用工具电极旋转的方法,可降低上述现象发生的概率。由图11可看出,当电极转速低于1000 r/min时,材料去除率随着转速的增加而快速增加;当电极转速超过这个值后,对材料去除率的影响就不大了。这是因为当工具电极转速达到1000 r/min后,就能有效阻止“搭桥”和拉弧等现象的发生,所以之后电极转速的增加都不会对材料去除率产生显著影响。此外,随着工具电极转速的变化,电极损耗率都保持在极低的水平。

图11 工具电极转速对加工性能的影响

4 结论

本文研究了工件机械振动对液中喷气电火花放电加工性能的影响,发现振动辅助液中喷气电火花加工的材料去除率较不带振动工作台的液中喷气电火花加工有显著增加,工件表面质量有所改善,而电极损耗率都保持在极低的水平。

[1] Yeo S H,Tan H C,New A K.Assessment of waste streams in electric-discharge machining for environmental impact analysis[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,1998,212(B5):393-401.

[2] Kunieda M,Yoshida M.Electrical discharge machining in gas[J].Annals of the CIRP,1997,46(1):143-146.

[3] Yoshida M,Kunieda M,Kaneko Y.Improvement of material removal rate of dry EDM using piezoelectric actuator coupled with servo-feed mechanism[C]//Proceedings of the 14th CAPE.Tokyo,1998:283-288.

[4] Yu Zhanbo,Takahashi J,Nakajima N,et al.Feasibility of 3-D surface machining by dry EDM[J].International Journal of Electrical M achining,2005(10):15-20.

[5] Kunieda M,Miyoshi Y,Takaya T,et al.High speed 3D milling by dry EDM[J].Annals of the CIRP,2003,52(1):147-150.

[6] 张勤河,张建华,苏树朋,等.超声振动辅助气中放电加工试验分析[J].电加工与模具,2006(2):8-12.

[7] Zhang Qinhe,Zhang Jianhua,Ren Shengfeng,et al.Study on technology of ultrasonic vibration aided electrical discharge machining in gas[J].Journal of Materials Processing Technology,2004,149(1-3):640-644.

[8] 汤传建,康小明,赵万生.液中喷气电火花加工试验研究[J].电加工与模具,2008(3):16-20.

[9] 丁林松.液中喷气电火花加工性能研究[D].上海:上海交通大学,2009.

[10] 吴岐山,康小明,赵万生,等.高速平动台辅助液中喷气电火花铣削试验探究[J].电加工与模具,2011(4):14-18.

[11] 陈焕杰,康小明,赵万生,等.放电介质对液中喷气电火花加工的影响[J].航空精密制造技术,2010,46(3):29-37.