砂芯对缸盖组织的影响

程俊伟,焦耀峰

(中国一拖集团有限公司,河南洛阳 471004)

缸盖是柴油发动机上的重要铸件,随着发动机的比功率(kW/排量×升)越来越大,导致发动机气缸体与气缸盖的工作温度越来越高,对所使用的灰铸铁材质提出了更高的要求。缸盖的缺陷直接影响着铸件的机械性能和致密性,渗漏缺陷是缸盖的主要缺陷,而石墨和基体组织异常缺陷会导致缸盖在使用过程中开裂渗漏,会严重影响缸盖的使用寿命。

1 铸件组织缺陷的部位与特征

在对渗漏缸盖的分析解剖中,时常在下水套和气道处发现铸件壁厚只有3mm左右,明显不符合铸件图纸要求,如图1所示。

图1 壁薄缺陷位置与特征

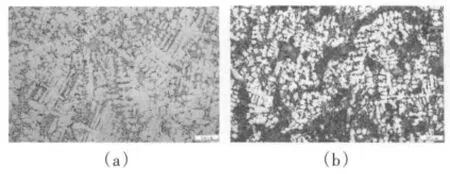

对渗漏缸盖的壁薄部位和同一断面相连正常壁厚部位检查基体组织和石墨形态,不同铸件上的壁薄部位(3mm)石墨形态和基体组织如图2、图3所示,同一断面相连正常壁厚部位(6mm)检查基体组织和石墨形态如图4所示。

图2 薄壁石墨形态与基体组织(100×)

图3 薄壁石墨形态与基体组织(100×)

图4 同一处正常部位石墨形态与基体组织(100×)

检测结果发现:壁薄部位石墨形态为D、E型石墨,基体组织中珠光体量为40%~60%,而同一处壁厚正常部位石墨形态和基体组织正常,珠光体量在90%以上。缸盖中过低的珠光体量,在振动使用过程中,铸件承受的各种作用力会明显超出该处的强度极限,从而引起铸件开裂渗漏,影响整个发动机的使用寿命,因此在缸盖进行水压试验前,必须彻底消除这种壁薄和组织异常缺陷。

2 铸件的成分检测与改进

缺陷缸盖化学成分的分析结果如表1所示。

从缸盖化学成分分析结果判断,铁液的碳当量基本符合工艺控制要求,个别在控制下限左右,对形成D、E型石墨影响并不大。检测的化学成分中铜含量偏低,会导致铸件中珠光体量偏低,因此在缸盖生产中进行了铜锡强化试验,在铁液中增加了锡的合金处理,目的是提高缸盖基体中的珠光体量,实际加入量控制在0.06%左右,炉前孕育量控制在0.5%以内。虽然提高铸铁的孕育效果,也能提高铸件中珠光体量,但缸盖的生产实践已经证明[1]:过高的孕育量必定增加缸盖的缩松倾向,从而引起缸盖更大的渗漏。

表1 薄壁铸件化学成分(%)

对合金强化试验中出现的渗漏缸盖进行了批量解剖,其中壁薄部位取样进行了石墨形态和基体组织分析,石墨形态与以前分析结果一致,基本是D、E型石墨,但50%薄壁样珠光体量达到了90%以上,仍然有50%薄壁样珠光体量在70%左右。由此看来,合金不是影响基体珠光体含量的最主要原因,解决这个问题,必须换个思维方法,从根本上消除壁薄缺陷,才能保证珠光体量完全符合要求。

3 铸件壁薄和组织异常成因分析

3.1 铸件壁薄成因分析

缸盖生产主要采用多种砂芯组合一体,再放入型砂内浇注。缸盖底座芯和盖板芯采用冷芯盒制芯,紧实不足或树脂加入量少强度不足,砂芯易变形。此外,底座芯实体面刷涂料,水套芯、气道芯采用覆膜砂制芯,缸盖砂芯截面如图5所示。

图5 缸盖砂芯截面图

铸件壁薄缺陷时常出现在下水套末和气道上,分析形成原因,主要有以下几点:

(1)底座芯变形,气道芯和下水套芯下不到位;

(2)底座芯上气道芯头窝座积涂料,气道芯下不到位;

(3)底座芯上水套芯芯头窝座积涂料,气道芯下不到位。

根据以上产生原因分析,保证砂芯不变形,下芯到位就能解决铸件壁薄缺陷的问题。

3.2 铸件组织异常成因分析

石墨形态异常分析。砂芯变形或下不到位,致使砂芯之间距离达不到要求,铁液充型后,冷却速度快,形成D、E石墨。

基体组织异常分析。铸件薄壁部位基体中珠光体量不足,主要与砂芯的热作用存在很大关系,尤其在空班不生产期间,铸件长时间在砂箱内,砂型砂芯降温较慢,铸件壁薄部位在热砂芯长时间作用下,珠光体分解形成较多的铁素体,而在同一处相距不远、壁厚在7mm部位,珠光体量大于壁薄处30%~40%以上。有资料介绍[2],一汽铸造公司在生产灰铁铸件时,把铸件长时间留在砂箱内不开箱,通过砂型砂芯降温较慢的特点,对铸件进行去应力退火,这也进一步说明了在砂芯较多、砂箱较大的高压造型情况下,砂型砂芯热作用对铸件的影响。而缸盖由于全部采用砂芯组合成型,高压造型的型砂保温效果好,因此说,砂芯的热作用,是壁薄部位珠光体含量不足的主要形成原因。

4 结论

生产验证试验表明,铜锡合金强化措施,并不能完全消除壁薄部位的基体组织异常,砂芯是导致铸件壁薄与组织异常的直接原因。砂芯变形或砂芯下不到位引起铸件壁薄,壁薄导致铁液冷却过快,形成D、E石墨,砂芯热效应导致基体组织中珠光体含量下降。

[1]刘佑平.灰铁冶金质量对柴油机缸体缩孔缺陷的影响[J].中国铸造装备与技术,2002(5):30-31.

[2]逢伟.HT300高强度缸体缸盖材料熔炼技术研究 [J].现代铸铁,2007(6):22-26.