谈冻结法在盾构进洞中的应用

蒋 卓

(中铁隧道集团二处有限公司,河北燕郊 065201)

0 引言

冻结技术施工起源于19世纪80年代的德国,由德国著名工程师波茨舒创造并获得了专利,后被世界各国广泛地应用,直到20世纪50年代此项技术才传播到我国。但在国内发展速度却非常快,现已发展成为我国工程领域通过不稳定冲积层和裂隙含水层的主要施工方法。本文将主要介绍冻结法施工组织及冻结原理,旨在解决盾构始发过程中土体坍塌、漏水等问题。同时为盾构始发后调整姿态创造条件,以防止盾构上仰、覆土失稳、地表隆沉等问题发生。

1 冻结法原理及优势

冻结法是用冷却的手段使地层中的地下水冻结成冰,结冰后地层的强度大为提高,且地下水不再流动,这种加固地层的方法为冻结法。

本文中选用的是盐水冻结法。其是用冷冻机使盐水(不冻溶液)在冷却器中冷却,并使盐水预埋在地中(预冻结位置)的冻结管内循环,最后使土体发生冻结。

冻结法有如下优点:

1)加固效果好,封水效果明显。2)冻土在达到设计温度时,冻土的抗压强度、抗剪强度和抗拉强度等力学特性有明显的提高。3)适应性广。4)冻结工程施工最大的优点是钻孔时有少量的泥浆排出,冻结过程不向地层注入任何有害物质,是一种“绿色”施工方法。5)冻结加固土体均匀,整体性好。6)冻结施工在正常运转期间,一般每班只需要6名~8名操作人员,节约了大量劳动力。7)占用施工场地小。8)随着冻结法施工在国内应用越来越广泛,冻结技术也日臻成熟,冻土墙加固施工成本已大幅降低,据估算,当加固体体积满足5000 m3时,造价接近地下连续墙,当加固体体积超过20000 m3时,同其他加固方式在经济方面具有竞争性。

2 施工工艺流程及操作要点

2.1 主要施工方法及操作要点

2.1.1 冻结施工参数

加固体厚度,根据以前施工的盾构接收冻结加固施工经验,为安全起见,加固体厚度取2.5 m进行校核。

冻结壁厚度取2.5 m时,抗剪切应力安全系数为7.5(冻土抗剪强度/剪切应力τ),冻土弯拉强度安全系数为2.73,其在2.5 m时即满足要求。其他具体参数见表1。

表1 主要冻结施工参数一览表

2.1.2 冻结孔的布置

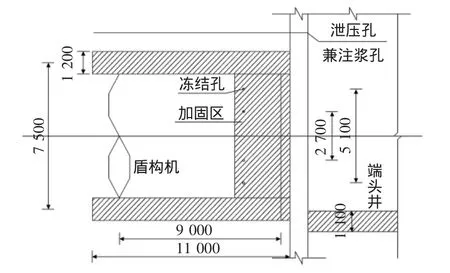

1)根据冻结帷幕设计,冻结孔布置为近水平角度,沿φ7.5 m开洞口圆形布置,孔间距0.76 m(弧长),1号孔~31号孔长度为11 m(不包括冻圈混凝土厚度)。

板块冻结孔沿开洞口φ5.1 m,φ2.7 m圆形布置,开孔间距为1.14 m ~1.21 m(弧长),冻结孔数21 个,冻结孔长度为3.0 m(不包括冻圈混凝土厚度);开洞口中心布设1个冻结孔,冻结孔长度为3.0 m。

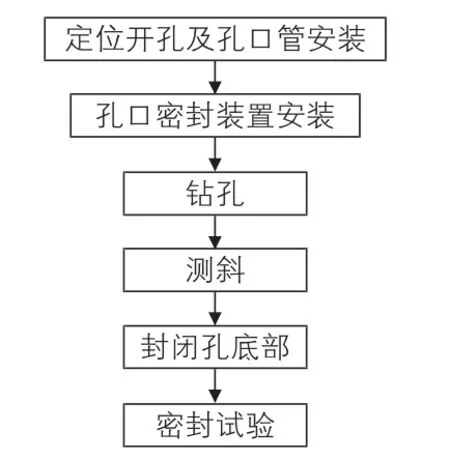

2)冻结孔施工工序见图1。

图1 冻结孔施工工艺流程图

a.定位开孔及孔口管安装。精确定位孔位后用钻孔设备(配金刚石钻头取芯)按设计角度钻挖,孔直径0.15 m,钻孔深度达到6 m时安装孔口管。孔口处凿平,孔口管的鱼鳞扣上缠好麻丝、涂抹密封物后装入φ0.15 m孔内并用膨胀螺栓将其孔口部位紧固。安装DN150闸阀,再将钻孔设备伸进闸阀内,钻挖直径为0.112 m的孔,一直将混凝土墙打穿,如遇水砂流量大,及时关闭闸门。

b.孔口密封装置安装。孔口密封装置采用螺栓固定,密封垫片是此环节的重点。

c.钻孔。按照孔位调整钻机的角度位置,并加以固定,防止在钻进过程中钻机位移而影响钻孔的精确度。在孔口装置上安装旁通阀,固定密封装置。选用MD-50型锚杆钻机,扭矩2000 N·m,推力17 kN。先采用无泥浆式钻进,当钻至无明显进尺时,即可采用泥浆式钻进,并将旁通阀打开,观察出水、出砂情况。冻结孔剖面示意图见图2。

d.测斜。成孔后即可进行测斜。偏斜率控制在1%以内,不宜内偏,最大终孔间距不大于150 mm。测斜一般采用经纬仪进行测量。

e.密封试验。冻结管密封试验是将成孔管内注水进行压力控制。试验压力控制在0.8 MPa,30 min内压力无变化即为合格。

图2 冻结孔剖面示意图

2.1.3 测温孔、泄压孔布置

测温孔数量共布置有11个,3 m深,主要目的是掌握冻结帷幕范围不同部位的温度状况,便于及时制定管控措施,保证安全施工。泄压孔共布置有9个,6.5 m深,孔间距1.5 m,主要是起到泄压的作用。测温管以及泄压管选用φ32无缝钢管。具体见图3。

图3 冻结孔平面布置图

2.2 冻结制冷系统安装

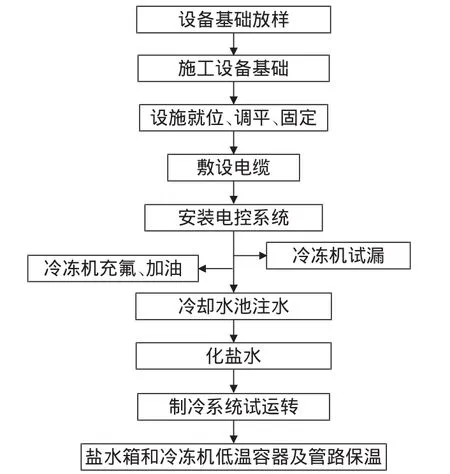

1)制冷设备安装见制冷系统安装流程图(见图4)。

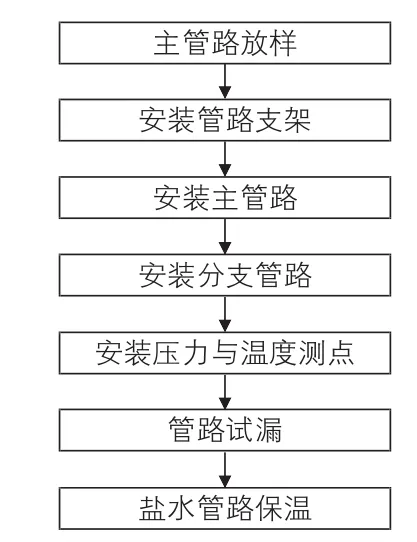

2)冻结站管路安装见冻结站管路安装流程图(见图5)。

2.3 积极冻结与停止冻结

2.3.1 冻结系统试运转与积极冻结

设备在调试运转阶段时,要根据工艺规程和相关设计要求随时调节压力、温度等各状态参数。在冻结过程中,对盐水温度、盐水流量和冻土墙扩展等情况进行实时监测。确定运转正常后即进入积极冻结,一周内盐水温度降至-25℃以下。

图4 制冷系统安装流程图

图5 冻结站管路安装流程图

2.3.2 停止冻结

当冻土墙平均温度和厚度达到设计值,并且冻土墙与地连墙界面温度不高于-5℃时,即可进行洞门破除。进行破除作业时,密切注意冻结管的位置,避免因破除作业误将冻结管破坏。如一旦发现冻结管漏盐水,及时关闭该冻结器。

2.4 拔冻结管

利用热盐水循环的方式拔出冻结管即利用流量为10 m3/h盐水泵循环盐水(见图6),先用30℃ ~40℃的盐水循环5 min左右,然后用60℃ ~80℃的盐水循环30 min~50 min左右,当回路盐水温度上升到25℃ ~30℃时,持续30 min即可进行边循环边试拔。

图6 盐水循环示意图

1)起拔。利用两台10 t的千斤顶进行试拔,先拔出至40 cm~60 cm,热盐水循环停止,排除管内盐水后拔出冻结管。冻结管不能硬拔,如拔不动时,要继续循环热盐水解冻,直至拔起冻结管。拔管过程中冻结管与挂钩保持在同一平面上,不得左右偏移并保持边转边拔。

2)拔管顺序。a.拔管要在盾构进入口内,且安装好密封装置后进行,盾构头部距冻土墙不小于0.2 m,以防影响拔管。b.在隧道范围内所有冻结管全部拔出后,盾构方可开始推进,防止盾构推进损坏冻结管,使其无法拔出。c.先拔第一、二排冻结管,不需完全解冻,冻结管拔至盾构上方,用钢管将其连接成网格,防止下沉,重新连接冻结系统继续冻结,防止盾构推进过程中浆液从融化的冻结孔中溢出。d.第三排冻结管,用于强制解冻,待冻土平均温度满足盾构推进时拔除该排冻结管至盾构上方,重新冻结。e.盾构穿过最后一道冻土墙后拔除洞口两侧的冻结管并进行充填。

2.5 盾构进洞准备

2.5.1 温度控制

通过测温手段确定盾构外周的冻土温度不低于-5℃并接近0℃,能保证水呈固态为宜(此时冻土抗剪强度不高于1 MPa,所需总推力不大于3000 t)时,即可进行盾构进洞始发施工。

2.5.2 打设探孔

待冻结帷幕达到设计厚度及强度且破壁剩余厚度在350 mm左右时,即在洞门圈上布置探孔,探孔布置在相邻测温孔中间,探孔大小及深度可根据现场实际情况确定。完成探孔后用电锤击穿探孔内壁,探入冻土内10 cm~15 cm。采用高精度的温度计或测温仪进行量测,判断冻土与槽壁的胶结情况。

2.5.3 槽壁凿除

若探孔实测温度低于-2℃时即说明冻土与槽壁的胶结良好,便可拔管,采用分层分块的形式破除全部槽壁。破壁作业必须在其融化前快速完成。

3 各项事故处置方案和处理程序

3.1 拔断冻结管

拔除始发口前方的冻结管时,严格按照拔冻结管方法和步骤执行,拔管过程应当注意以下几点:

1)拔管前进行化冻试验,确定合理的化冻时间,尽量在较短时间内完成拔管。2)起拔冻结管合理控制起拔力,防止断管发生。3)拔管后立即用粘土或低标号水泥砂浆封孔。4)盾构机始发穿越冻土墙时需连续作业,不能停顿,尽量避免冻住机头事件发生。

3.2 盾构机头被冻结

1)盾构推进前,在机头刀盘内充盐水进行预防。2)在盾构通过冻土墙时避免推进停顿。3)一旦盾构机头被冻结,可在机头内用锅炉加热化冻。

3.3 盾构始发地层沉降、塌陷

1)监测始发口上方的地层沉降和地连墙位移。根据经验,地表融沉的水平影响距离约15 m,并定期巡查地面和构筑物是否有变形、开裂情况发生。

2)如发现地层沉降超过规定值,立即利用冻结孔上方的卸压孔进行注浆控制和补偿变形。施工地面准备水泥—水玻璃等注浆材料和注浆设备。

3)如发现地面严重塌陷,立即撤离附近设备和人员,并用砂土充填塌陷区。

3.4 冻结管盐水渗漏

1)在始发口打探孔取样化验土的含盐量及冻结强度,证明冻土墙强度达到设计要求后再盾构始发。2)发生冻结管渗漏盐水时,需及时找出该冻结管并停止供应盐水。

4 结语

冻结法在盾构进洞的成功应用,解决了以往采用搅拌桩、注浆、旋喷等方法加固的土体不均匀且局部薄弱带不能封堵压力泥浆的弱点,冻结法形成的冻土墙均匀性好、强度高、防水性能好,特别适合于地质条件复杂地段的土体加固,并能产生很好的经济效益。

[1]王 杰,杨 平,王许诺,等.盾构始发水泥土加固后水平冻结温度实测研究[J].现代隧道技术,2011(6):71-72.

[2]魏新江,郭志威,魏 纲,等.考虑渗流影响的盾构出洞灾害机制研究[J].岩土力学,2011(1):68-69.

[3]魏 纲,郭志威,魏新江,等.软土隧道盾构出洞灾害的渗流应力耦合分析[J].岩土力学,2010(z1):14-15.

[4]金 明,杨 平,袁云辉.南京地铁进洞端头人工水平冻结加固技术[J].现代城市轨道交通,2010(3):63-64.

[5]曹红林.地铁隧道冻结法施工融沉控制方案及实施[J].地下空间与工程学报,2010(2):89-92.

[6]邓合一.盾构始发井端头土体加固方法分析[J].科协论坛(下半月),2010(8):7-10.