激光作用下复合材料损伤的数值模拟

贺鹏飞,钱江佐

(同济大学 航空航天与力学学院,上海 200092)

激光对复合材料的破坏效应主要有三大类:一是热效应[1],对复合材料造成液化汽化等烧蚀作用;二是热应力破坏[1-2],激光的能量被复合材料的表面所吸收,由于能量沉积导致复合材料内部引起不均匀的温度场,产生局部不均匀热膨胀,从而产生热应力;三是应力波或冲击波效应,主要由短脉冲激光对复合材料的烧灼所产生的反冲击效应造成,文献[3-5]对此现象进行了实验验证.

目前对激光辐照复合材料的数值模拟很少涉及材料的细观结构,常把纤维和基体均匀化成横观各向同性材料[6-8].由于激光对复合材料基体和纤维破坏的方式不同,均匀化的模型有众多弊端.如在较低功率照射下树脂基体出现汽化,但碳纤维可能只发生碳化并无质量损失[1],加之纤维和基体的热膨胀系数、杨氏模量等不同,从而进一步影响之后热应力场的求解.

本文采用复合材料细观模型,利用有限元软件ANSYS对碳纤维树脂基复合材料的温度场、热应力场和材料质量损失率进行模拟.

1 细观复合材料的有限元模型

1.1 几何模型

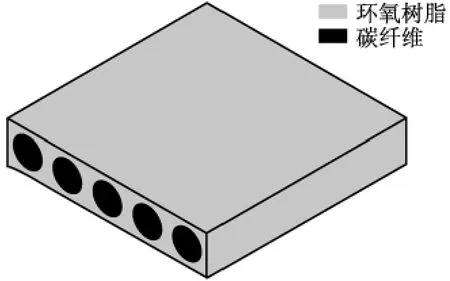

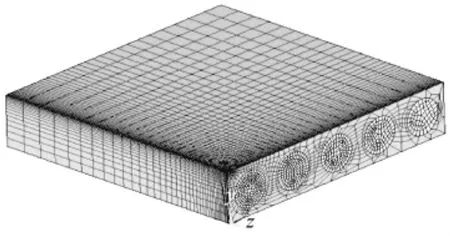

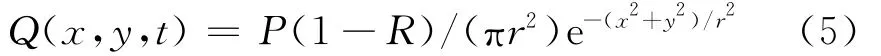

纤维增强复合材料由纤维和基体组成,采用碳纤维环氧树脂复合材料,将纤维和基体两者分开建模.材料模型尺寸为16.0mm×16.0mm×1.6 mm,碳纤维体积为40%,碳纤维实际直径为5~20 μm,均匀分布在基体内,模型中将碳纤维利用复合材料细观力学等效成半径为0.57mm的10根碳纤维束,模型如图1所示.

1.2 材料属性与激光参数

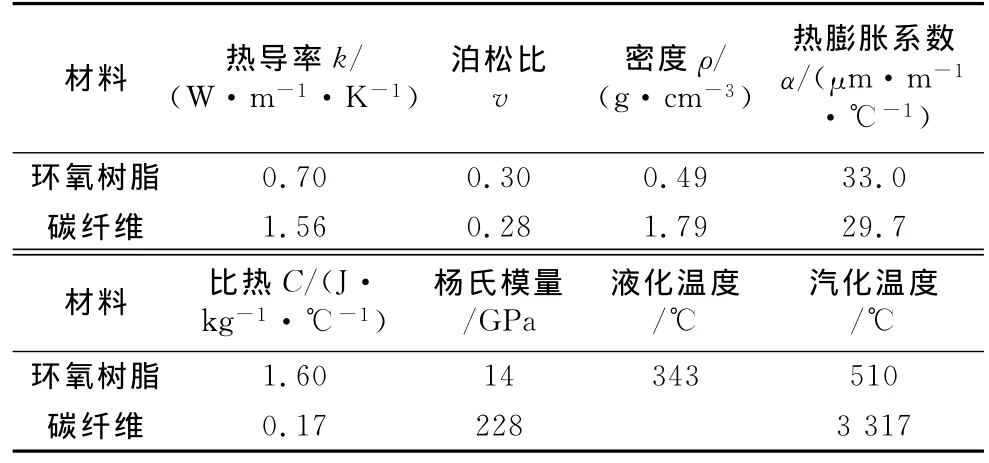

分析中材料采用碳纤维环氧树脂材料(AS/3501-6),表1为碳纤维和环氧树脂的材料属性,部分参考文献[1,5,9].为简单起见,在分析中只考虑热导系数与杨氏模量随温度的变化.随着温度的升高纤维和基体的热导率都下降,当温度超过环氧树脂液化温度时,认为基体杨氏模量降为零,如图2所示.其余参数假设为常数.

图1 几何模型Fig.1 Geometry model

表1 常温下材料参数Tab.1 Material parameters in room temperature

图2 热导率和杨氏模量随时间变化曲线Fig.2 The curve of thermal conductivity and Young’s modulus variation with time

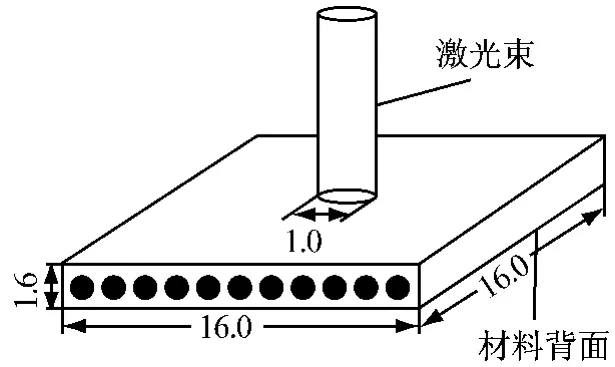

激光假设为高斯分布,激光功率密度为20.6 kW·cm-2,频率为2Hz,激光光斑直径1mm,辐照时间为10s.激光与复合材料作用示意如图3.

图3 激光作用示意(单位:mm)Fig.3 Laser scheme(unit:mm)

选用三维热分析单元solid70和热辐射单元surf152.solid70单元为每节点只有1个温度自由度的八节点六面体单元,可进行三维稳态和瞬态热分析.此单元可以转化为solid45结构分析单元,为之后求解热应力场提供方便.热辐射单元surf152可以覆盖在三维热单元表面上,并可以和变载荷和表面效应同时存在.有限元模型如图4所示,网格在激光作用处加密,所划分的有限元模型共有41 802个单元.

由于材料为平板状,形状系数Fij近似为1.物体表面的辐射遵循Stefan-Boltzmann定律

式中:q为热流率;ε为辐射率;σ为Stefan-Boltzman常数,σ=5.67×10-8W·m-2·K-4;A1为辐射面面积;T1和T2分别为两辐射面绝对温度.

热传导使用傅里叶定律计算.

式中:q′为热流密度,W·m-2;T为节点温度,℃;x为时间,s.

非线性热分析的热平衡矩阵方程为

式中:C(T)为比热矩阵;K(T)为传导矩阵;Q(T)为节点热流率矩阵.

图4 有限元模型Fig.4 Finite element model

1.3 载荷及边界条件

边界条件采用文献[1]中数据:环境温度设为室温20℃,对流系数187W·m-2·℃-1,表面对激光的吸收系数0.87.对流换热采用牛顿冷却方程

式中:h为对流系数;TS为材料表面的温度;TB为周围空气的温度.

激光具有单向性好、能量密度高等特点,作用在复合材料表面相对于发射初始光斑大小不变,以表面热流形式加载,能量强度呈高斯分布,作用在模型中心,如图3,表面热流Q(x,y,t)为

式中:P为激光功率;R为材料表面反射率;r为激光半径;e-(x2+y2)/r2代表高斯分布.

2 结果对比

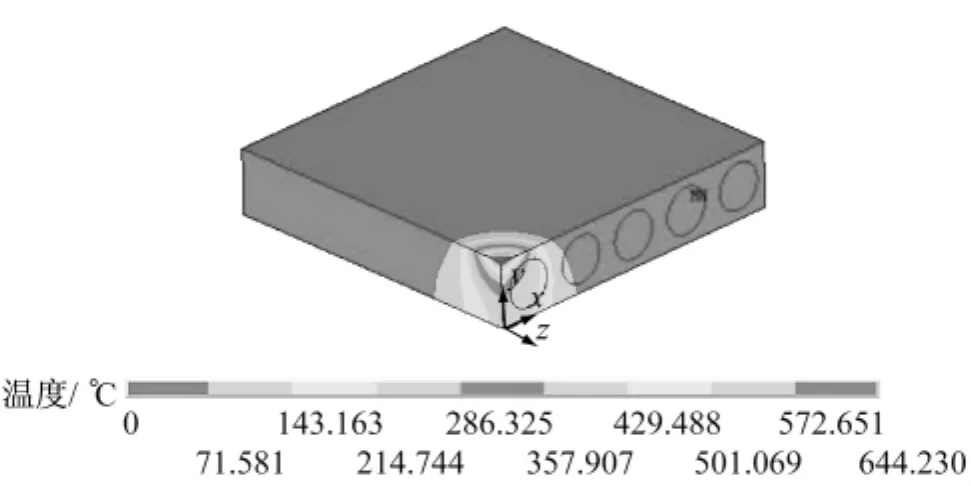

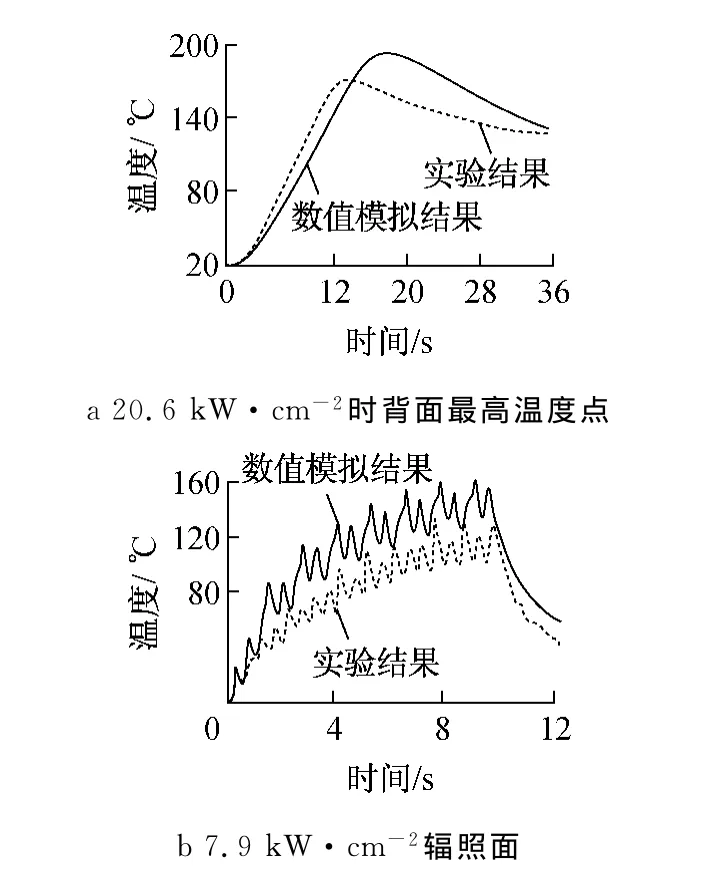

(1)材料背面温度最高点升温曲线.文献[1]中表明当使用功率密度较高的20.6kW·cm-2激光照射材料,升温曲线比较光滑,几乎看不出脉冲界限.激光卸载后由于热传导,背面还有升温现象,这2点数值模拟结果和文献中实验结果一致.文献[1]中实验所得最高温度出现在14s左右,值为175℃,数值模拟结果最高温度出现在17s,值为191℃.激光卸载后辐照面相比材料背面降温迅速.数值模拟结果和文献中实验结果吻合较好.激光功率为7.9kW·cm-2,数值模拟结果背面最高温度为165℃,实验结果为140℃,升温趋势基本吻合.温度场分布如图5.

图5 激光作用后温度场分布Fig.5 Temperature field distribution after laser strikes

图6为材料背面最高温度和辐照面温度数值模拟结果和文献[1]实验对比.数值模拟中最高温度出现时间推迟并偏高可能是由于现实情况中树脂汽化吸热导致.

图6 背面最高温度点和辐照面升温曲线Fig.6 The curve of irradiation surface temperature and highest temperature of the back

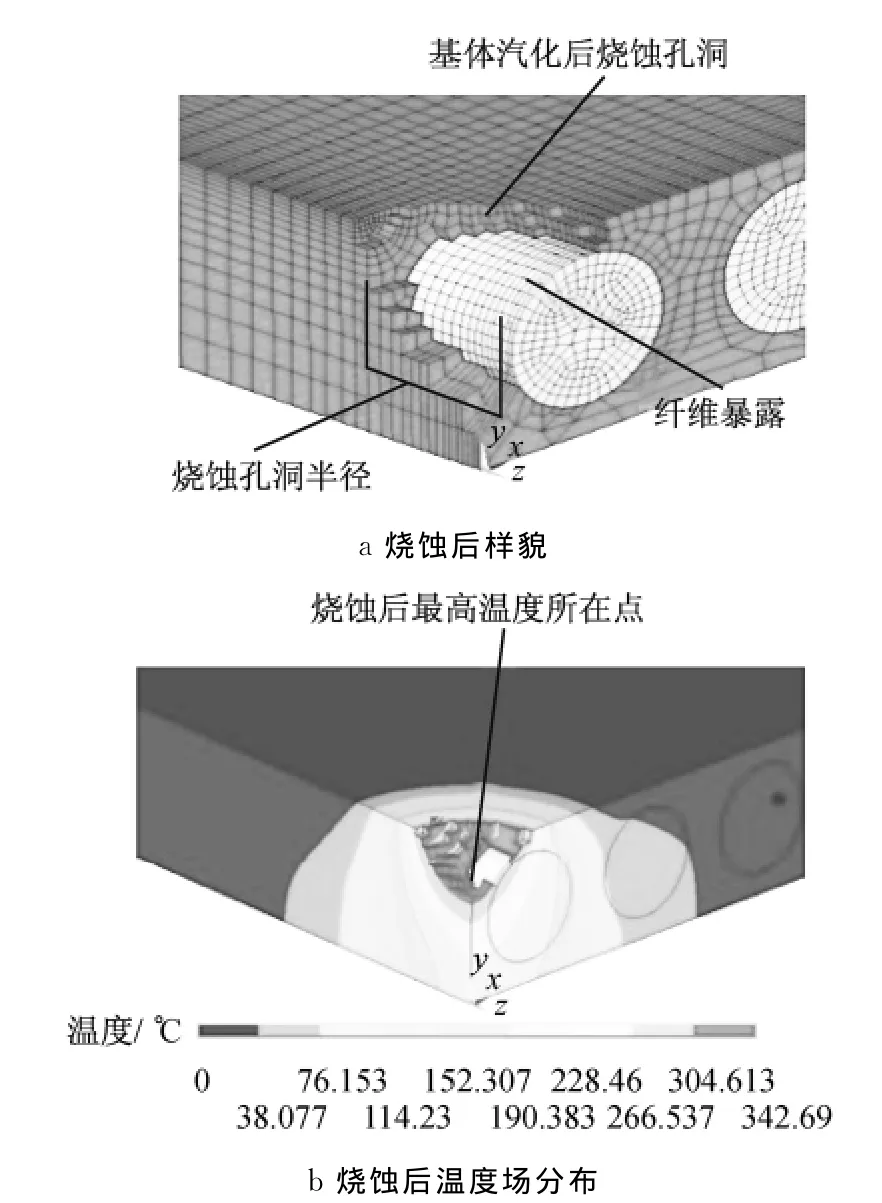

(2)烧蚀率.文献[1]中实验采用烧蚀前后质量差除以辐照能量E得出烧蚀率为0.025 3mg·J-1,即以质量损失率来表征烧蚀率.实际情况中由于温度未到达碳纤维汽化阈值损失质量的只有环氧树脂基体,当基体温度大于热解汽化温度343℃时采用杀死单元技术模拟汽化.数值模拟计算所得烧蚀率为0.022 9mg·J-1,相比实验数据偏小9.49%.原因除实验测量误差外,实际情况中激光会使部分液化的树脂基体(未到达汽化温度)喷射带出,同时会加快基体的烧蚀.若烧蚀树脂加上343~510℃热解区间的液化状态树脂,则烧蚀率比实验偏小4.51%.烧蚀后样貌与温度场分布分别如图7.

图7 t=10s时烧蚀样貌和温度场分布Fig.7 The appearance after ablation and contour after ablation at t=10s

综合以上几组数值模拟与实验结果对比,表明使用本模型进行数值模拟结果合理可靠.

3 结果分析

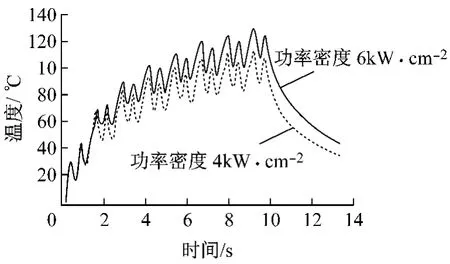

(1)温度场.利用ANSYS软件的后处理模块研究温度场随时间的变化情况,保持其他条件不变研究激光功率对材料辐照面升温的影响,分别调整激光功率密度为4.0和6.0kw·cm-2时,数值模拟结果辐照面温度为115.6和137.9℃,图8给出辐照面温度升温曲线.对于低功率激光照射材料可以比较清晰得看到脉冲作用的效果,两脉冲之间由于对流换热和热辐射存在短暂降温现象.

图8 辐照面温度点升温对比Fig.8 The comparison of irradation face temperature

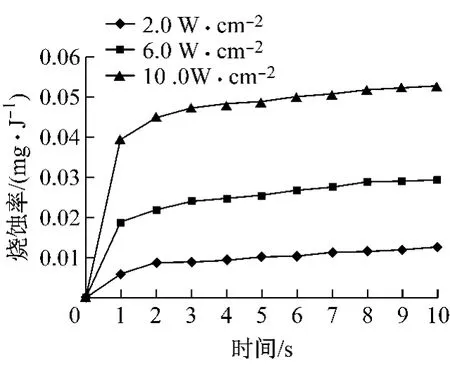

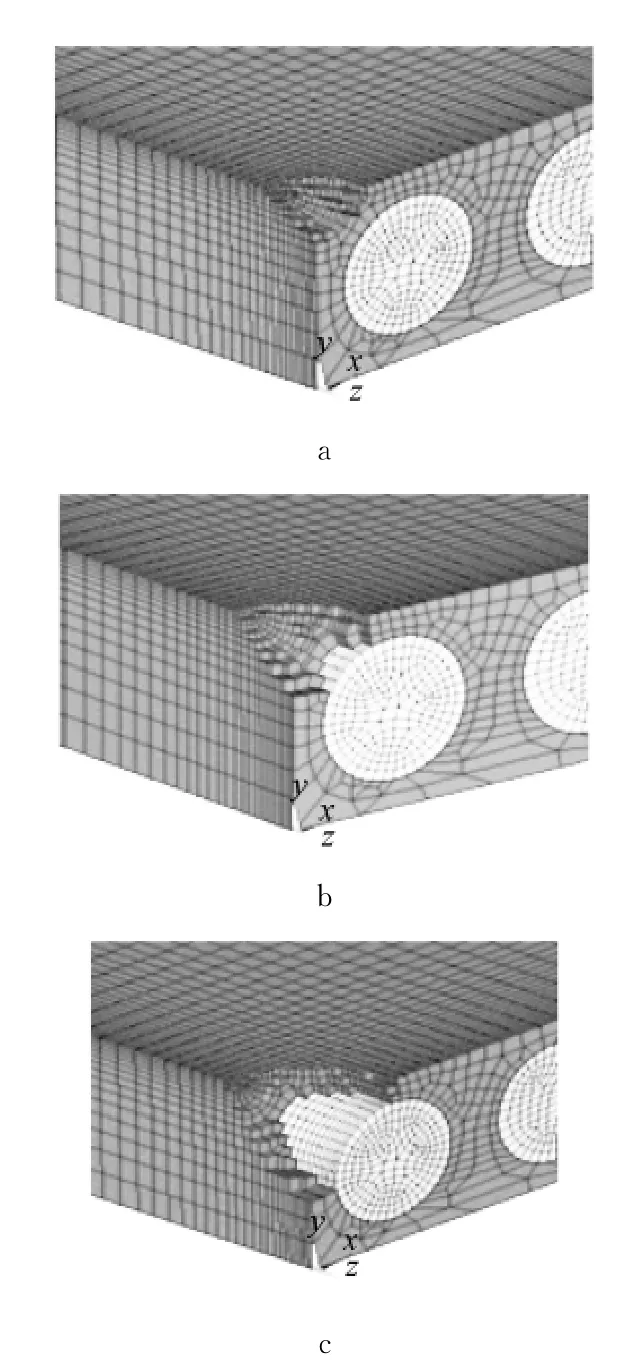

(2)烧蚀率.文献[1]中实验表明,在较低功率激光作用下复合材料烧蚀汽化的仅仅是树脂,碳纤维并无质量损失,因此细观结构模型对烧蚀率的模拟具有很大优势.在保持其他条件不变的情况下,改变激光功率密度研究其对材料烧蚀率的影响.激光功率密度分别为2.0,6.0和10.0kW·cm-2下辐照10s后,烧蚀率分别0.012 8,0.029 5和0.053 0 mg·J-1.图9给出激光不同功率时材料烧蚀率随时间变化曲线.材料烧蚀样貌数值模拟结果与文献[1]和[12]中电镜图吻合,图10为不同功率激光照射10 s后材料烧蚀样貌.

图9 烧蚀率随时间变化曲线Fig.9 The curve of ablation rate with time

保持激光参数不变,分别将纤维和基体热导率增加1倍比照结果.基体材料不变,改变纤维材料热导率分别为3.12和6.24W·m·k-1时,得出烧蚀率分别为0.023 8和0.024 5mg·J-1,与改变前相比差距不大.保持纤维材料不变,改变基体材料热导率分别为1.4和2.8W·m·k-1时,烧蚀率变为0.034 8和0.051 0mg·J-1.说明基体材料对复合材料的烧蚀率影响较大,而纤维材料的影响相对较小.

图10 t=10s时烧蚀样貌Fig.10 The ablation appearance at t=10s

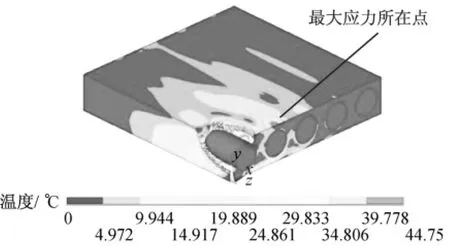

(3)热应力场求解.数值模拟可以计算实验中较难测得的热应力场分布和最大应力值出现位置.热应力破坏作为复合材料破坏重要形式之一[10-11],研究其分布的时间历程可以预测复合材料热应力破坏出现时刻.转变热分析单元solid70为结构分析单元solid45,将温度场求解结果(生成的rth文件)施加到模型上,并将模型去除刚体位移(功率密度为20.6 kW·cm-2激光辐照10s).最大热应力值位置随时间基本不变,计算所得11s左右时热应力出现最大值44.75Mpa,热应力场(Von Mises stress)分布如图11.在细观模型的热应力场云图中能够看出,由于纤维和基体的热膨胀系数不同,纤维附近应力较大.

图11 热应力场分布Fig.11 The contour of thermal stress field

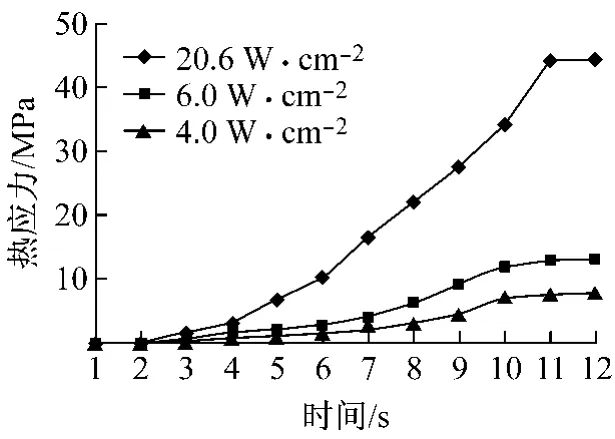

当功率密度分别为20.6,6.0和4.0kW·cm-2时最大热应力值随时间变化曲线如图12所示.图中可看出,材料的热应力和温度一样存在由于热传导导致的激光卸载后继续上升的现象.对于功率密度较高的20.6kW·cm-2激光,最大应力值出现在激光卸载后约1s,功率密度越低,最大应力出现时间越晚.

图12 最大热应力值随时间变化Fig.12 The highest thermal stress variation with time

4 结论

(1)利用复合材料细观模型模拟了基体和纤维各自的温度场分布.材料背面温度由于热传导存在激光卸载后继续上升的现象.此外,树脂汽化吸热会使材料背面最高温度出现时间提前.在相同的脉宽和波长下,增大激光功率密度会使升温曲线变光滑.

(2)研究了材料属性和激光功率密度对烧蚀率的影响,数值模拟结果与实验吻合较好,表明在较低功率激光作用下烧蚀率主要由基体材料属性决定,复合材料仅有基体发生质量损失.激光载荷作用后烧蚀率迅速上升,不久后趋于稳定.

(3)计算了热应力场与最大热应力随时间变化曲线.热应力在激光卸载后继续上升,最大热应力位置随时间基本不变,在纤维与基体的结合部有集中现象.在激光功率密度较小或破坏早期热烧蚀尚未发生,采用细观模型可以计算复合材料内部已发生的热应力引起的损伤.通过模拟热应力场分布计算材料最大应力位置,进而作为激光对材料破坏能力评估依据之一.

[1] 王以忠.激光对碳纤维增强环氧树脂基复合材料的辐照效应[D].长沙:国防科学技术大学,2007.

WANG Yizhong.The radiation effects of carbon fiber/epoxy composite material due to laser strike[D].Changsha:National University of Defense Technology,2007.

[2] 周益春,段祝平,杨奇斌.一种新的破坏模式:反冲塞[J].湘潭大学自然科学学报,1996,18(4):120.

ZHOU Yichun,DUAN Zhuping,YANG Qibing.A new damage model:recoil plug[J].Journal of Xiangtan University,1996,18(4):120.

[3] 常春耘,徐荣青,陈笑.激光反冲塞效应的实验验证[J].光电子· 激光,2003,14(12):1352.

CHANG Chunyun, XU Rongqing, CHEN Xiao. The experimental verification of laser effects of recoil plug [J].Optical Electronics Laser,2003,14(12):1352.

[4] 段祝平,周益春.脉冲激光对薄靶产生的反冲塞效应[J].力学进展,1993,23(1):11.

DUAN Zhuping,ZHOU Yichun.The recoil effect of thin-target due to pulsed laser[J].Advance in Mechanics,1993,23(1):11.

[5] 唐邦铭.AS4碳纤维及复合材料[J].材料工程,1992,2:30.

TANG Bangming.AS4 carbon fiber and composite materials[J].Materials Engineering,1992,2:30.

[6] 穆景阳,万红,白书欣.长脉冲激光辐照下环氧树脂的热烧蚀规律[J].强激光与粒子束,2008,20(1):36.

MU Jingyang,WAN Hong,BAI Shuxin.The law of epoxy thermal ablation due to long-pulse laser[J].Laser and Particle Beams,2008,20(1):36.

[7] Chen J K,Sun C T,Chang C T.Failure analysis of a graphite/epoxy laminate subjected to combined thermal and mechanical loading[J].Composite Materials,1985,19:408.

[8] Cenna A A,Mathew P.Analysis and prediction of laser cutting parameters of fibre reinforced plastics (FRP)composite materials[J].International Journal of Machine Tools &Manufacture,2002,42:105.

[9] 益小苏,杜善义,张立同.复合材料手册[M].北京:化学工业出版社,2009.

YI Xiaosu,DU Shanyi,ZHANG Litong.The handbook of composite materials[M].Beijing:Chemical Industry Press,2009.

[10] 陈博,万红,穆景阳.重频激光作用下碳纤维/环氧树脂复合材料热损伤规律[J].强激光与粒子束,2008,20(4):547.

CHEN Bo,WAN Hong.MU Jiangyang.Heat damage law of carbon fiber/epoxy composite material due to frequency laser[J].Laser and Particle Beams,2008,20(4):547.

[11] Gregory APering,Patrick V Farrell,G S.Springer.Degradation of tensile and properties of composites expose d to fire or high temperature[J].Journal of Composite Materials,1980,14:54.

[12] 郭亚林,梁国正,丘哲明.激光参数对碳纤维复合材料质量烧蚀率的影响[J].复合材料学报,2006,23(5):84.

GUO Yalin,LIANG Guozheng,QUI Zheming.The effect of carbon fiber composite material mass ablative rate on laser parameters[J].Journal of Composite Materials,2006,23(5):84.

- 同济大学学报(自然科学版)的其它文章

- 模型再生混凝土二维Cl-扩散细观数值模拟