海上油田同井注采一体化技术研究与应用

李贵川,杨进,严德,田瑞瑞,周波

(1.中海石油(中国)有限公司,北京 100010;2.中国石油大学(北京)石油工程教育部重点实验室,北京 102249)

海上油田同井注采一体化技术研究与应用

李贵川1,杨进2,严德2,田瑞瑞2,周波2

(1.中海石油(中国)有限公司,北京 100010;2.中国石油大学(北京)石油工程教育部重点实验室,北京 102249)

针对海上油田采油平台油井投资高、井间距大、井槽数量少的特点,在充分进行国内外调研的基础上,通过研制适宜的工艺管柱及配套的井下工具,研发了同井注采一体化技术,包括同井注气采油、同井采油注水、同井采水注水和水聚分注技术,可以把原来的1口井变成2口井,在不增加新井的前提下成功缓解了海上油井数量对油田增产的制约,节省了油田钻井和平台建设的开发成本,降低了油田生产投资风险,为油田产量快速增长和节能减排(减排污水、CO2减排)等方面做出了贡献,并在现场应用中获得显著的经济效益。

同井注采一体化;注气采油;采油注水;水聚分注;海上油田

如何提高单井产能和油田开发的整体效益一直是海洋油田开发的重要研究课题[1],同井注采一体化技术较好地解决了这个问题。目前国内外同井注采方面的研究较少,而且主要集中在采油采气注水方面[2-3]。英国WF油田M10井曾成功采用双通道封隔器和电泵生产管柱,实现在一口井中同时采油和注水(同井采注工艺),中国海洋石油总公司1996年曾在SZ36-1油田A32井实施平行双管同井采水注水工艺技术[4-5]。通过应用同井注采一体化技术,提高了油气产量,从而减缓了油井数量对油田增产的制约。

1 技术原理

针对目标井油藏地质特点及开发生产要求,充分利用海上油田生产井(基本采用 177.8 mm套管或244.5 mm套管完井)井筒径向空间相对较大的有利条件,合理采用相应的工艺管柱及配套的井下工具,使原井的单一注入或单一采出功能多样化,从而使油田在不增钻新井的情况下,通过技术创新达到新增钻井的功效。

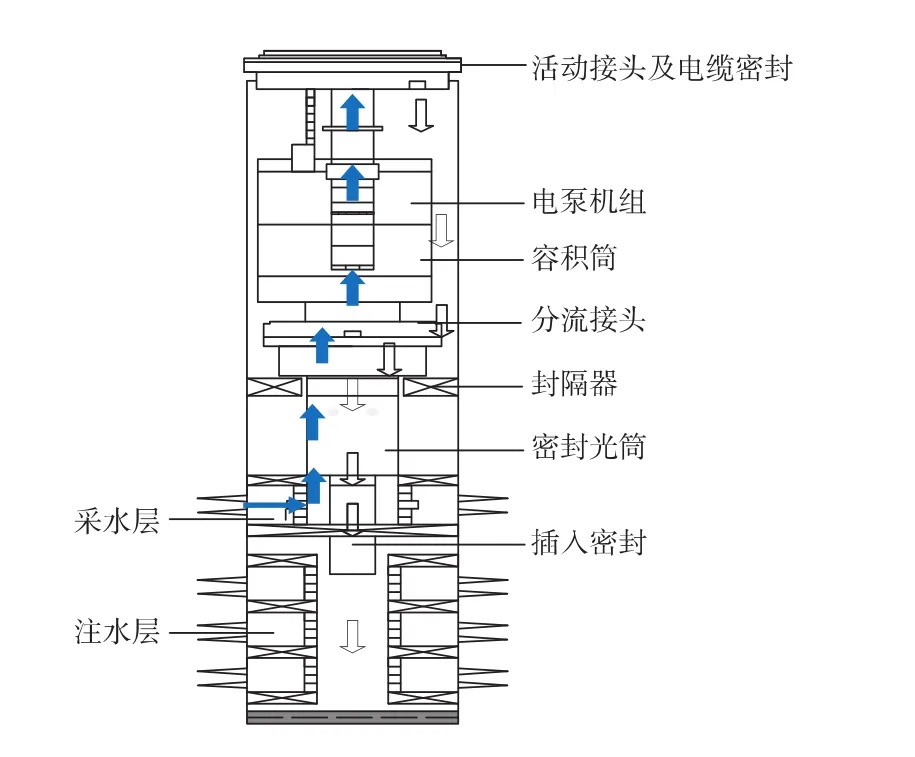

1.1 同井单管采水注水

同井采水注水管柱结构设计中(见图1),注水通道主要由73.025 mm EU及NU油管组成,采水通道主要由114.300 mm EU油管组成。工艺管柱配套的工具主要包括大通径钢管、分流接头、采水过流管、用于244.475 mm套管的丢手工具、分层封隔器、插入密封等。水通道和低压采水通道在采出层段和注入层段分隔,互不干扰。

图1 同井采水注水管柱

工艺原理:在目标井的油、水层段下入分层封隔器,进行油、水层分层,将要注水的层系和需要采水的层系分开。下入定位封隔器到设计深度,将原井套管管柱分为上、下2个部分。在定位封隔器上部,通过置于容积管内的大排量电潜泵采水,由容积管与套管的环空注水;在定位封隔器下部,分别建立与采出层段和注入层段连通的通道。

1.2 同井采油注气/注水

同井采油注气/注水管柱由注气油管、采油油管、原井套管、特殊Y接头、电泵机组及电缆、防返吐单流阀、分层封隔器及插入密封组成(见图2、图3)。

同井采油注气/注水工艺技术,采用了特殊Y接头管柱和配套的井下专用工具实现同井采油注水/注气。利用特殊Y接头,在该接头的上、下端分别建立2个通道。

下端建立起一个通道悬挂电潜泵实现向上采油,另一个通道实现向下注气/注水;上端建立2个通道,一个通道向上出油,另一个通道向下注气/注水。上述通道与套管的环空为采油的排气通道,这样就实现了同井注气采油。

图2 同井采油注气、采油注水管柱

1.3 同井注聚/注水

充分利用现已成熟的分层注水技术,结合海上油田注聚特点,设计出单井同时满足注聚和注水要求的工艺管柱(见图3),完成相关工艺管柱、井口流程优化设计、适应同心多管分注的采油树和井下层段封隔配套工具的开发设计。

图3 同井水聚分注管柱

同井注聚/注水工艺技术,利用同心双管和井下流量转换工具及配套的插入密封等井下专用工具,分别建立起注入水和聚合物溶液的注入通道,保证2种介质相互之间不被干扰,实现了注入井根据油藏要求同时可注入2种不同介质的开发要求。

2 技术创新

1)单管大排量同井采水注水技术,实现了大排量的同井采水达2 500 m3/d。

2)采用叠式双井口采油树与同心双管配套的工艺管柱,与国外的平行双管配套双井口采油树的工艺管柱相比,安装操作简便、安全可靠。

3)采用同井采注井井下分层封隔管柱丢手,与生产管柱独立,方便了检泵作业,同时能够保护采油层不受修井液与洗井液污染,保护油层。

4)对同井注聚注水技术,注入层数小于或等于3的免投捞水聚分注,在地面实现各注入层的流量独立调节与测试及注入压力的独立测试,省去了钢丝作业成本和时间,提高了作业效率,做到了单井同时注聚注水,充分发挥注水井每个油层的功效。

3 应用效果

海上油田同井注采一体化技术,先后在渤海油田SZ36-1、LD10-1、LD5-2和JZ9-3等油田得到大规模应用,取得了良好的应用效果,作业成功率100%,工艺成功率100%。

3.1 同井采水注水工艺实施效果

同井采水注水工艺技术于2006年9月在SZ36-1油田A32井成功实施,实现了一井多用,大大缓解了该油田注水水源不足的状况。A32井仅作为注水井时,注水量为196.0 m3/d,成功实施同井采水注水工艺后,注水量为222.5 m3/d,采水量达1 339.0 m3/d,节约了另钻水源井的成本,解决了老油田的一个开发瓶颈问题。

3.2 同井采油注气工艺实施效果

为了减少LD10-1油田伴生气的浪费并有效利用,2007年4月开始将A3井作为单一注气井使用,11月成功实施同井采油注气工艺技术,恢复了原来的采油量,大大提高了单井效益。累计增油量5.87×104t,注气4 426.15×104m3,减少向大气排放8.69×104t二氧化碳当量的燃气废气。

3.3 同井采油注水工艺实施效果

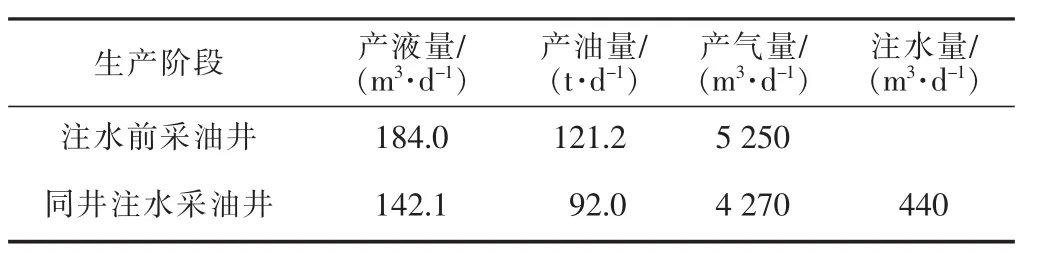

LD10-1油田A19井作为同井采油注水井以后,既满足了注水要求,又能使部分油层生产,从而提高了单井效益如表1所示。截至2012年1月,累计采油12 197.38 t,注水155 687.30 m3。

表1 A19井同井采油注水技术应用前后生产数据

3.4 水聚分注工艺实施效果

在SZ36-1油田11口井中实施水聚分注工艺,对应26口受效井;在旅大10-1油田实施2口井,对应3口受效井。13口井总计注水量106.09×104m3,总计注聚合物溶液134.40×104m3,达到了现场水聚分注的生产要求。

4 结束语

同井注采一体化管柱结构合理紧凑,工作安全可靠,且操作简单,实现了原井的单一注入或单一采出功能多样化,达到油田在不增钻新井的情况下,通过技术创新达到新增钻井的功效。同井注采一体化技术,是老油田挖潜及稳产增产的重要技术手段,该技术也为新开发油田的生产完井开辟了一个新的完井模式,在海上油田得到了大规模应用,取得了良好的作业效果,具有广阔的推广应用前景。

[1]程心平,刘敏,罗昌华.海上油田同井注采技术开发与应用[J].石油矿场机械,2010,39(10):82-87.Cheng Xinping,Liu Min,Luo Changhua.Development and application of single well integral injection/production technique[J].Oil Field Equipment,2010,39(10):82-87.

[2]李恒.气井井下气水分离技术研究[D].东营:中国石油大学,2006:46-62. Li Heng.Study on downhole gas/water separation technique in gas wells[D].Dongying:China University of Petroleum,2006:46-62.

[3]蒋百召.井下油水分离技术在底水油藏中的应用研究[D].东营:中国石油大学,2007:35-44.Jiang Baizhao.Study on downhole oil/water separation technique in bottom water drive reservoirs[D].Dongying:China University of Petroleum,2007:35-44.

[4]王德民.强化采油方面的一些新进展[J].大庆石油学院学报,2010,34(5):19-26.Wang Demin.New developments in improved oil recovery[J].Journal of Daqing Petroleum Institute,2010,34(5):19-26.

[5]曹明君,杜焱,张凤桐.井下油水分离同井注采技术对聚驱采出井适应性分析[J].大庆石油学院学报,2005,29(6):55-57.Cao Mingjun,Du Yan,Zhang Fengtong.Analysis of down hole oilwater separation for injection-production technique in the same well to the adaptability of producers in polymer-flooding oilfields[J].Journal of Daqing Petroleum Institute,2005,29(6):55-57.

(编辑 刘丽)

Research and application of single well injection-production integration technique in offshore oilfield

Li Guichuan1,Yang Jin2,Yan De2,Tian Ruirui2,Zhou Bo2

(1.China National Offshore Oil Company,Beijing 100010,China;2.MOE Key Laboratory for Petroleum Engineering,China University of Petroleum,Beijing 102249,China)

Offshore production platform has the characteristics of high investment,long interwell distance and small amount of well slots.Aimed at this characteristics,based on the full investigation of domestic and abroad documents and through the development of appropriate technology strings and matching downhole equipments,the single well injection-production integration techniques are developed,including single well gas injection-oil production,single well water injection-oil production,single well water injectionwater production and polymer-water separate injection,which can put one well into two wells,relieve the stimulation restraint of offshore oil well quantities successfully in the premise of no increment of new well,save the development cost of drilling operation and construction of platform,reduce the investment risk of oil production and make contributions to the rapid growth of oil yield and the energy saving and emission reduction.The obvious economic benefits have been obtained in field application.

single well injection-production integration;gas injection-oil production;oil production-water injection;water-polymer separate injection;offshore oilfield

国家科技重大专项“海上稠油油田快速高效开发新技术”(2008ZX05024)

TE355

:A

1005-8907(2012)03-0386-03

2011-09-20;改回日期:2012-03-06。

李贵川,男,1968年生,工程师,2011年硕士毕业于中国石油大学(北京)油气田开发专业。E-mail:jiajunshan.slyt@sinopec. com。

李贵川,杨进,严德,等.海上油田同井注采一体化技术研究与应用[J].断块油气田,2012,19(3):386-388. Li Guichuan,Yang Jin,Yan De,et al.Research and application of single well injection-production integration technique in offshore oilfield[J]. Fault-Block Oil&Gas Field,2012,19(3):386-388.