大型燃煤电站锅炉干式与湿式排渣系统对比分析

岳新喜

(华电郑州机械设计研究院有限公司,河南 郑州 450015)

0 引言

目前,国内大型机组排渣系统主要采用2种形式:风冷干式排系统和湿式刮板捞渣机排渣系统。干式排渣技术与水力排渣系统相比,具有系统维护简单、节水环保、干渣活性好等优点,为燃煤电站排渣系统在节水、节能及综合利用方面开辟了新的途径,在国外燃煤电站已有广泛应用[1-3]。本文以某电厂1000 MW机组为例,通过试验说明干式排渣系统对锅炉运行效率的影响。

1 系统介绍

1.1 设备介绍

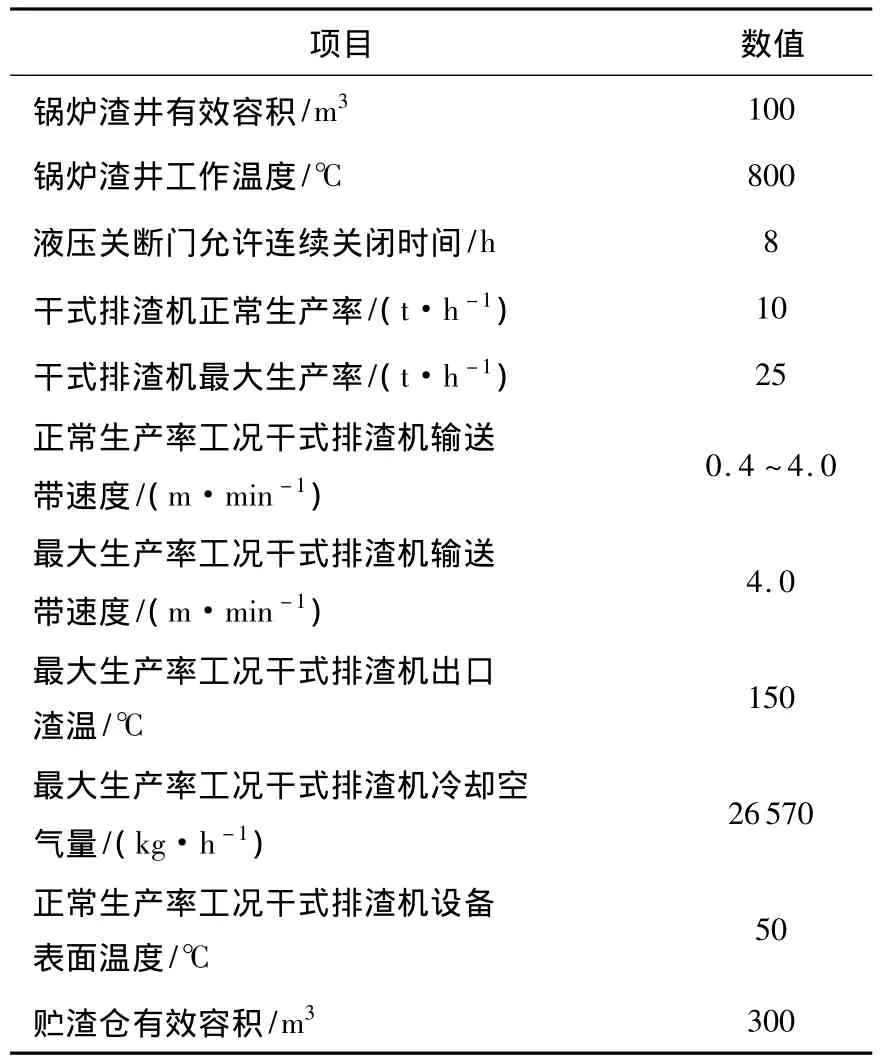

干式排渣系统主要由渣井、液压关断门、斗式提升机及贮渣仓等部分组成,设计参数见表1,布置情况如图1所示。炉渣经两级钢带排渣机输送到锅炉房外,由斗式提升机输送至贮渣仓贮存。额定出力工况下,炉渣在排渣机输渣过程中冷却到100℃以下,最大出力工况下冷却到150℃以下。

1.2 工作原理

燃煤电厂固态排渣锅炉排出的热炉渣经过渡渣斗、液压关断门后落到钢带式排渣机输送钢带上,并随缓慢移动的输送钢带一起移动。钢带式排渣机两侧侧壁和排渣机头尾部设有进风口,利用炉膛负压就地吸入冷空气。含有部分未完全燃烧可燃物的炉渣在下落过程中和输送钢带上进一步燃烧,并与吸入的冷空气进行逆向热交换,直接被冷空气冷却成为冷渣。冷空气被加热,热炉渣温度降到100℃以下,冷却风将炉渣的热量回收并带入炉内。冷却后的干渣经一级或二级破碎后,由机械或气力输送系统输送至渣仓储存。

表1 干排渣系统主要设计参数

1.3 结构特点

为实现安全、可靠运行,钢带式排渣机除装设必要的监控装置外,在结构设计上采取如下主要措施。

(1)输送钢带是钢带式排渣机的关键输送部件和主要受力部件,其抗拉、抗压和抗断裂能力很强,其使用寿命可超过10万h,甚至可达到30万h。

(2)输送钢带的尾部滚筒设有自动张紧装置,可使输送钢带各点受到同样的张紧力。

(3)整台钢带式排渣机安装时只有1个固定点,可沿固定点向四周自由膨胀。

(4)输送钢带为平带,不会有卡死现象。

(5)高温热渣在输送钢带上冷却和输送,不会直接与壳体接触,不会对人身造成伤害。

(6)钢带式排渣机采用空气冷却热渣,不会出现像水浸式刮板捞渣机那样的汽爆现象,不会造成熄火、设备和人身事故。

(7)钢带式排渣机可适应大块渣输送。针对国内火电厂燃煤来源较杂、煤质较差、易结焦等特点,为防止大渣进入钢带式排渣机直接冲击输送钢带,国内自主研制开发的钢带式排渣机入口设计有液压破碎、隔栅和监视器等装置,可对100 mm或200 mm以上的大渣拦截、预破碎,保护输送钢带正常运行。

2 试验方法及过程

2.1 模拟湿式排查系统

该试验场所使用的锅炉排渣系统是干式排渣系统,在干式排渣系统上模拟湿式排渣系统,即模拟湿渣时将炉底液压关断门全部关闭,此时的锅炉环境相当于湿式排渣系统的工况。

2.2 排烟温度的测量

在空气预热器出口按等截面网格法标定后,选取较多的代表点布置校验合格的II级精度K型铠装热电偶。最终热电偶信号由校验合格的K型补偿导线接入分散式数据采集IMP(Isolated Measurement Pod)系统。数据采样周期为2s,每20s系统自动记录一次该时间段内的平均值。

2.3 飞灰采样

采用等速取样枪在电除尘器入口烟道上进行连续等速取样,每15 min取样一次。试验结束后,样品混合均匀,缩分为2份,一份送电厂实验室化验,一份留底备用。

2.4 炉渣采样

炉渣在干排渣机侧面的观察孔处收集取样,每15 min取样一次。试验工况结束后,全部样品混合均匀,缩分为2份,一份送电厂实验室化验,一份留底备用。

3 试验结果及分析

3.1 排烟温度对比

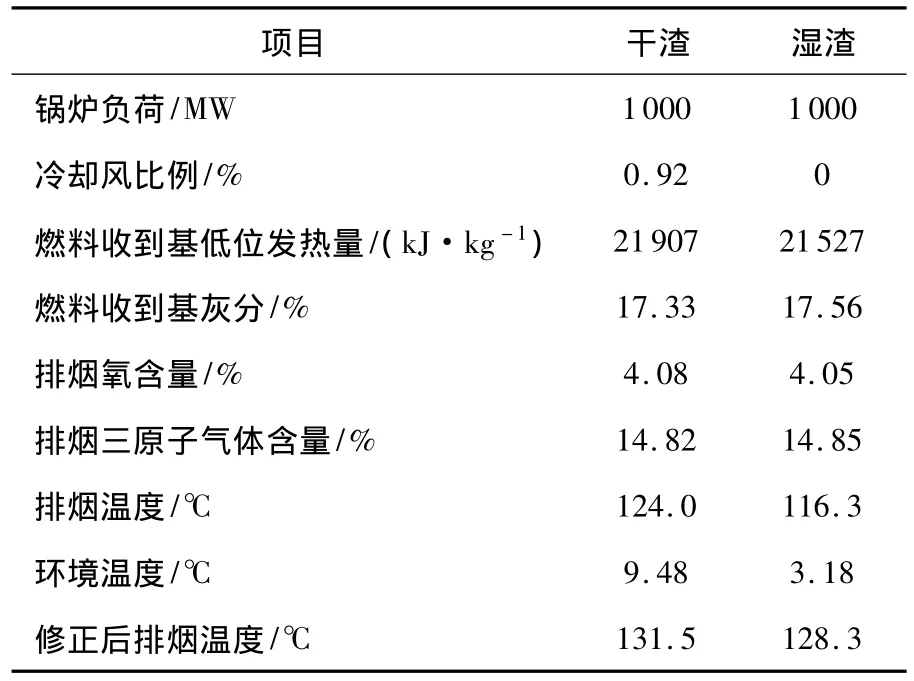

机组在1000 MW电负荷下运行,试验期间燃用煤质稳定,钢带机转速保持在35 Hz(2.8 m/min),冷却风占总风量的比例为0.92%,试验结果见表2。由表2可见,由于不同工况下环境温度不同,所以实测的排烟温度需要对环境温度进行修正,将环境温度修正到20℃。干渣工况修正后排烟温度为131.5℃。模拟湿渣时将炉底液压关断门全部关闭,对环境温度修正后排烟温度为128.3℃。在当前设备条件下,采用干式排渣比采用湿式排渣排烟温度偏高3.2℃。

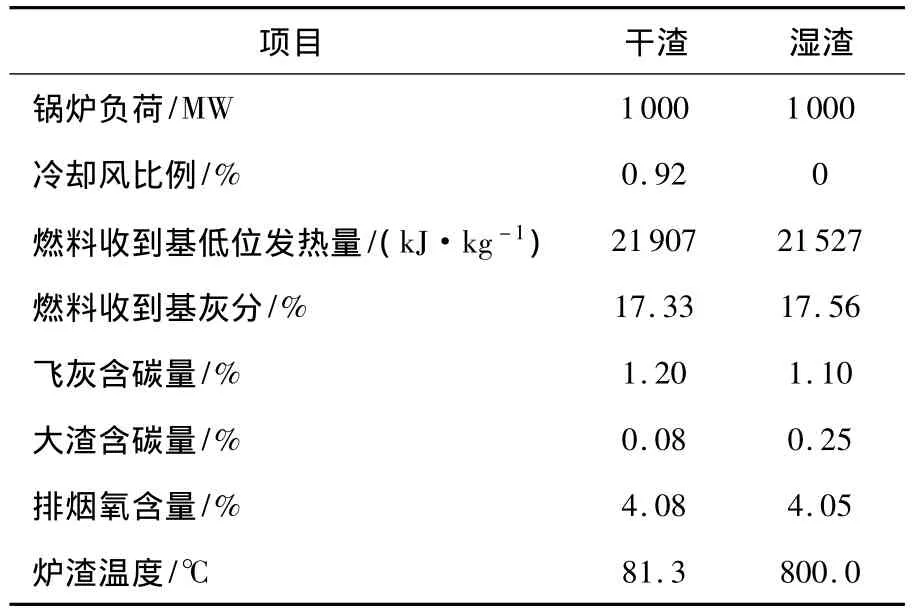

3.2 灰渣可燃物含量对比

当锅炉采用干式排渣系统时,炉渣在钢带机上存在继续燃烧现象。干式排渣与湿式排渣工况下灰渣可燃物含量对比试验结果见表3。由表3可见,采用干式排渣系统比采用湿式排渣系统炉渣可燃物低0.17个百分点,飞灰可燃物含量略微偏高。由于试验期间氧量充足,灰渣可燃物含量整体较低,因此变化不明显。另外,灰渣可燃物含量受煤质和锅炉运行参数变化的影响可能比少量冷却风变化带来的影响要大些。

表2 干式与湿式排渣系统排烟温度对比试验结果

3.3 锅炉效率对比

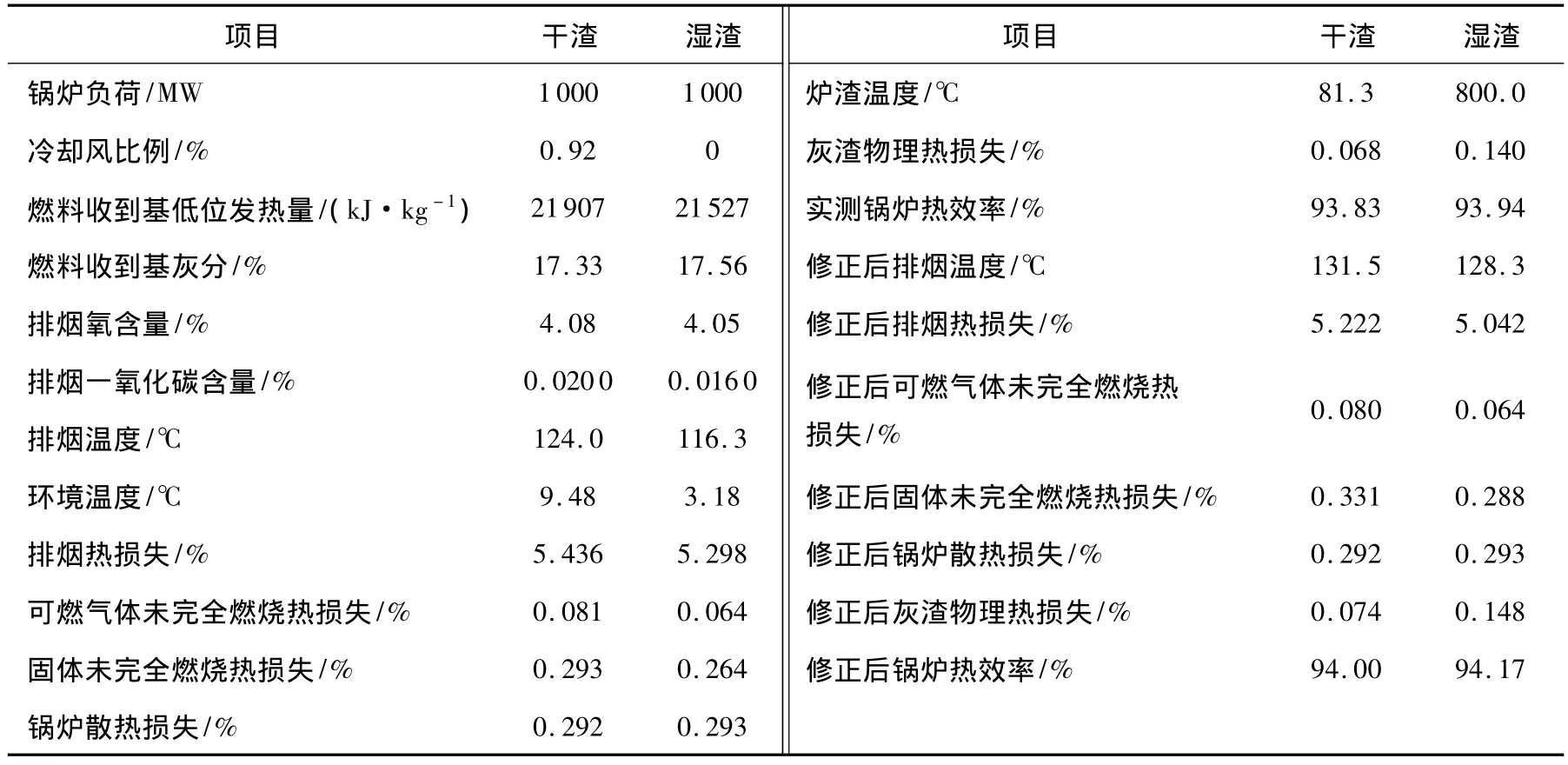

机组在1000 MW电负荷下运行,试验期间燃用煤质稳定,将炉底液压关断门全部关闭。模拟湿渣时试验结果见表4。

表3 干式与湿式排渣系统灰渣可燃物含量对比结果

渣斗蒸发率按照73.238 kg/(m2·h)计算,蒸发水量为3.48 t/h,蒸发的水蒸气导致排烟损失增加约0.002个百分点。根据GB 10184—1988《电站锅炉性能试验规程》,计算时排渣温度取800℃。该工况下修正后锅炉效率为94.17%,当干渣冷却风比例为0.92%时,修正后锅炉效率为94.00%。可见,在当前设备运行条件下,采用干式排渣与采用湿式排渣相比,锅炉效率低0.17个百分点。

表4 干式与湿式排渣系统锅炉效率对比试验结果

4 结论

(1)在当前设备运行条件下,冷却风占总风量的比例为0.92%,采用干式排渣与湿式排渣相比,锅炉效率低0.17个百分点。调节通过干式排渣系统进入炉内的风量可以提高锅炉效率,但影响锅炉效率升高或降低的还有临界炉底进风温度。合理地组织炉底进风,使炉底进风与炉底渣充分进行热交换是干式排渣系统的关键,如果炉底进风组织不好,那么要吸收同样的炉底渣的热量,就需要大量的炉底冷却风,最终会造成锅炉效率的下降。

(2)在当前设备条件下,采用干式排渣比采用湿式排渣修正后排烟温度偏高3.2℃。随着干排渣系统冷却风量的增加,排烟温度会明显升高,排烟热损失增加,锅炉效率降低。

(3)由于干式排渣系统炉渣在钢带机上存在继续燃烧现象,采用干式排渣系统比采用湿式排渣系统炉渣可燃物低0.17个百分点,飞灰可燃物含量略微偏高。说明干式排渣系统会使机械不完全燃烧热损失降低,炉渣含碳量的减少使机械不完全燃烧热损失降低。

由此可见,干式排渣系统与湿式除渣系统相比,在某特定的工况下,从锅炉热效率来看,干式排渣系统并不一定比湿式排渣系统效率高。但干式排渣系统可以通过调节进入干式排渣系统的冷却风量使锅炉排烟热损失减少,灰渣可燃物降)低,达到提高锅炉效率的目的。

[1]李秀国.火电厂大型机组除渣系统选择研究[J].锅炉制造,2011,1(1):5 -10.

[2]桑斌修.火电厂干式排渣系统的技术经济性浅析[J].电力技术经济,2008,20(3):44 -47.

[3]王轶锋,高飞燕.发电厂干式排渣系统对锅炉效率的影响试验及分析[J].内蒙古电力技术,2010,28(2):52-53.