锅炉烟气余热回收装置

上海上电电力工程有限公司 谭青 王东平 王伟敏 章良 王吉翔

1 技术背景

燃煤蒸汽锅炉在国民经济中占据着重要的位置,其蒸发量从每小时几吨到数千吨大小不等,广泛应用于热、电及化工行业。作为世界上主要的化学能/热能转换设备,其热效率在87%-94%之间,人们通常认为其热效率已达到极限。

然而,由于锅炉主要燃料煤、石油等均为含硫燃料,燃烧时产生的二氧化硫、三氧化硫等硫化物与水蒸气结合形成硫酸蒸汽,当锅炉金属部件的壁面温度低于硫酸蒸汽的凝结点(称为酸露点)时,就会在其表面形成液态硫酸(称为结露)。为防止锅炉尾部部件由于结露引起的腐蚀,世界上各种锅炉设计时,不得不采用较高的排烟温度来缓解结露现象的产生,部分锅炉由于运行调整和燃料变化造成了实际排烟温度比设计温度更高的现象,锅炉的排烟温度大约在140℃-180℃之间,这就势必造成更多的热能随着烟气排出,导致能源的浪费。根据计算,大型锅炉排烟温度每降低16~20℃,锅炉热效率能提高1%。

由于影响酸露点温度的因素较多,为防止过低的排烟温度造成锅炉尾部设备的酸腐蚀,目前,锅炉满负荷运行时排烟温度一般在140℃到180℃之间。但实际上,燃用较低硫份的煤进入脱硫系统的烟气温度可以控制在90-110℃范围内而不至于造成尾部明显的腐蚀,特别是对于不设GGH(原烟气-净烟气换热器)的湿法烟气脱硫系统,过高的原烟气温度只是增加了工艺水的消耗,这部分热量就白白的损耗了。因此,锅炉的烟气温度还存在30-70℃左右的下降空间。完全可在烟道上增加换热装置对这部分烟气余热进行回收,从而取得节能的效益,同时还可以减少烟气脱硫系统所耗用的工艺水量。

实践中常用各类换热器来利用烟气的热量,但是由于烟气中含有7-11%(体积比)的水蒸汽,这部分水蒸汽在接触到换热装置冷端的元件时,如果元件的表面温度低于烟气中水分的露点,将会在元件的表面结露,使冷端元件表面附着液态水,这部分水将吸收烟气中的酸酐,这些液态的酸将会造成换热器冷端表面的腐蚀。因此必须对冷端元件的表面温度进行控制,避免表面温度过低。冷端元件的表面温度取决于元件内介质的温度(换热装置除盐水的入口温度),并和换热元件的形式有关。采用鳍片形式的低温换热器可以提高传热系数和表面温度。腐蚀试验的结果表明,采用此形式换热器时,ND钢和考顿钢的更换寿命超过10年。因此,采用传热系数较高的鳍片或翅片管,和具有一定耐酸性能的ND钢和考顿钢材料,并且控制冷端介质温度就可以满足换热装置防腐的要求。

2 烟气余热回收装置

本烟气余热回收装置就是为了解决上述技术问题而提出的一种锅炉的节能系统,对现有的锅炉烟气系统进行改造,利用烟气的余热加热除盐水,减少除氧器加热的蒸汽消耗,并减少脱硫用工艺水的耗量,同时降低烟气的排烟温度。改造装置设置了再循环泵,控制换热装置冷端进水温度,防止冷端腐蚀的问题。

烟气余热回收装置安装于锅炉尾部烟道上,换热器可布置在空气预热器到脱硫吸收塔之间,换热器的进水口与除盐水箱出口母管相连,出水口与除氧器相连,换热器的进水口与出水口之间设置再循环泵,通过再循环泵将换热器出口的90℃左右的热水部分返送到换热器进口并与进入换热器前的常温除盐水混合,通过再循环流量的调节可控制装置的冷端进水温度从而保证装置的冷端温度比烟气中水蒸气的露点温度高,避免了冷端元件的腐蚀。

换热器采用“H”型鳍片管换热器,因其具有较多的扩展受热面面积、优异的防磨性能,既有较高的传热性能,又能防止积灰结垢,同时H型肋片把空间分成若干个小的区域,对气流有均流作用,因此在其它条件相同的情况下,磨损寿命可提高3-4倍。而在其材质上,选用具备一定防腐能力的耐酸钢材,如ND钢等。

3 装置工作原理

在锅炉尾部烟道上增加一套烟气余热回收装置,主要部件换热器其具体布置位置可按现场条件进行挑选,优先选择布置在电除尘以后的烟道上,这样除了方便进行加热器的定位和布置外,还可以减少粉尘对加热器的堵塞和磨损,并缩小降温后烟气的影响范围。

将进入除氧器的除盐水分成两路,一路常温水循原系统直接进入除氧器,另一小部分经换热器加热至90℃后进入除氧器,这部分水量通过单独的调节伐门以控制水量,同时也控制了装置后的排烟温度。

为控制装置的进水温度,在装置的除盐水进、出水管道上增设再循环泵,将进入换热器前的常温除盐水与通过再循环泵回到出口的那部分热水相混和以保证换热器的冷端温度。由于保留了原除盐水管道和系统,即使在改造设备故障时,系统可以方便地恢复到原方式运行。

由于锅炉不同的负荷量往往对应不同的排烟温度,因此当负荷量及环境温度等变化而引起排烟温度相应发生变化时,装置的控制部分通过调节流经换热器的除盐水流量,相应增加/减少烟气的换热量,将排烟温度维持在90℃以上。变频控制的再循环泵根据常温水与来自换热器出口的热水混合后的水温来进行控制换热器的进水温度,通过改变再循环泵的输出流量,减少/增加回流至换热器进口处热水的循环量,从而维持合适的进水温度。

4 应用实例

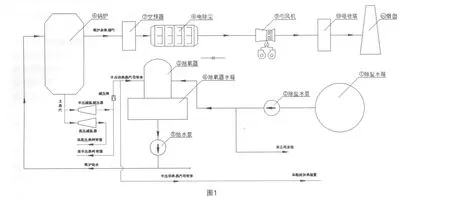

某供热站的自然循环的煤粉锅炉UG-130/5.7-M型,额定蒸发量为130t/h,半露天∏型布置,单锅筒、集中下降管的锅炉的烟气和锅炉供水系统,其系统简图见图1所示。

锅炉6使用除盐水作为工质,除盐水箱1内的除盐水由除盐水泵2送至除氧器4内用蒸汽进行加热,沸腾除氧,除氧后的除盐水进入给水母管,由给水泵5送至锅炉6,燃料在锅炉6内燃烧,水吸收燃料燃烧热量蒸发后产生一定参数的蒸汽,经过减温器和减温减压器分别接入高压热网母管(5MPa)和中压热网母管(3.5MPa),供热网用户。除氧器4的加热蒸汽取自产品蒸汽的中压供热母管,经过蒸汽减压阀降压后,进入除氧器4。

燃料在锅炉6内燃烧后排出的烟气则经空气预热器7用烟气的热量加热助燃的空气,同时降低了烟气的温度。降温后烟气进入电除尘8除去烟气中的灰尘,除尘后的烟气通过引风机9送入脱硫吸收塔10,洗涤脱硫后经烟囱11排出。

改造后的系统简图见图2所示。

本应用实例通过在上述现有的系统的电除尘器和引风机之间的烟道上增加换热面积为1940m2的H型鳍片管式换热器12;换热器的进水口与除盐水箱出口相连,出水口与除氧器相连,换热器的进水口与出水口之间设置再循环泵13,即将原来进入除氧器4的除盐水分成二路,一路常温水通过原系统进入除氧器4,另一部分经换热器12加热后进入除氧器4,这部分水量通过换热器后单独的调门14调节以控制热除盐水水量,同时也控制了换热器12后的排烟温度,保证在不同蒸发量和烟气温度条件下的排烟温度在90~110℃左右,防止尾部设备的腐蚀。

同时通过再循环泵将换热器出口的热水部分返送到换热器进口并与进入换热器前的常温除盐水混合,通过再循环流量的调节可控制换热器的冷端进水温度,避免了冷端元件的腐蚀。

图1、2中:①为除盐水箱,②为除盐水泵,③为除氧器,④为除氧器水箱,⑤为给水泵,⑥为锅炉,⑦为空预器,⑧为电除尘,⑨为引风机,⑩为吸收塔,11○为烟囱,12○为换热器,13○为再循环泵,14○为热除盐水调门。

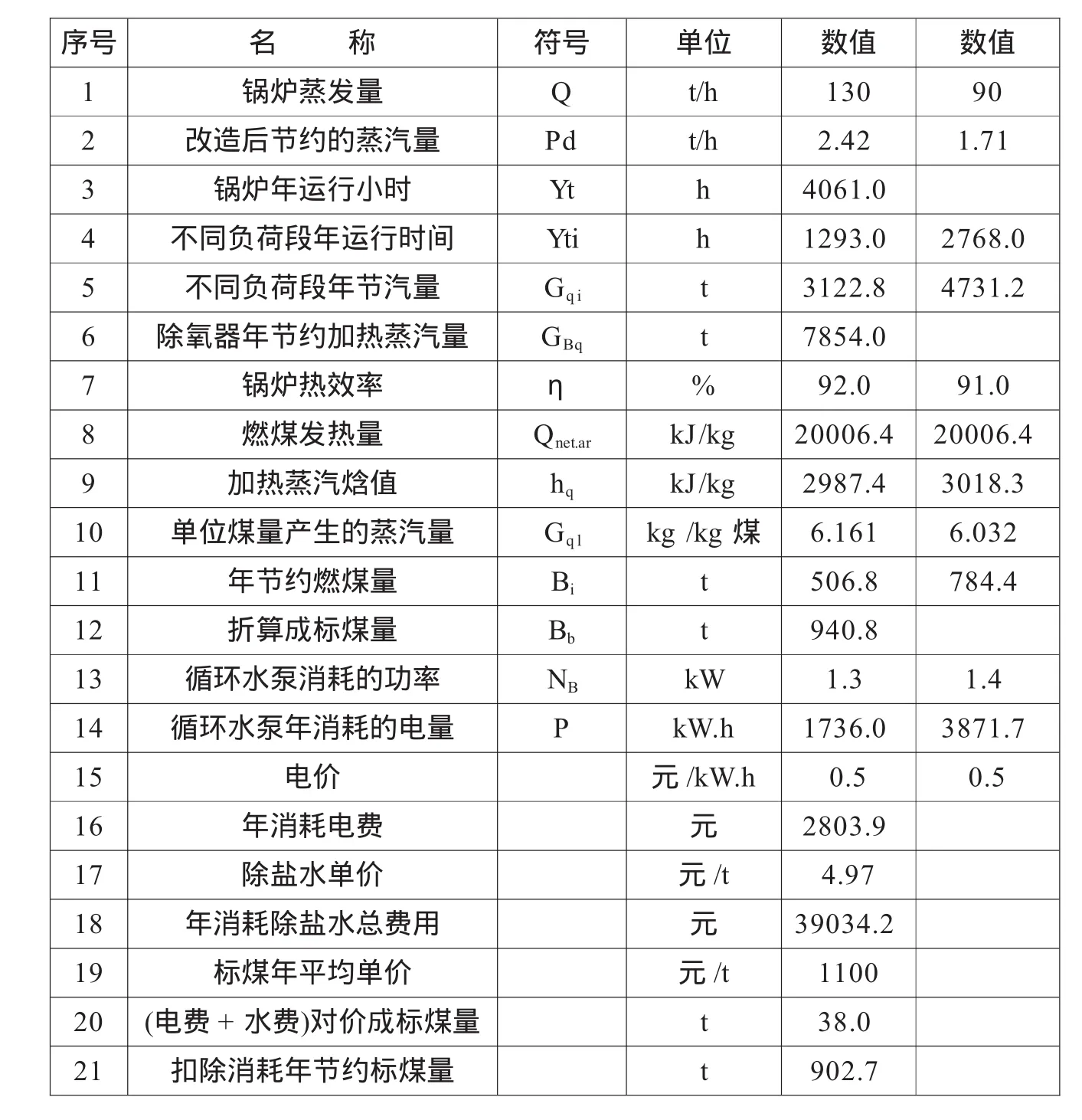

表1 烟气余热回收装置回收热量和低压除氧器减少的加热蒸汽量

表2 烟气余热回收装置节能量计算

5 节能效益

上述应用实例通过上海明华电力技术工程有限公司的性能试验,实测数据见表1、表2:

(3)结论

烟气余热回收装置在锅炉不同负荷下的节省除氧器加热蒸汽量如下:

○ 130t/h负荷时:节省2.42t/h;

○ 90t/h负荷时:节省1.71t/h。

经过烟气余热回收装置的烟温变化

○ 130t/h负荷时:进/出口烟温为146.8/117.7℃;

○ 90t/h负荷时:进/出口烟温为129.0/104.6℃;

经过烟气余热回收装置的水温变化

○ 130t/h负荷时:进/出口水温为19.6/80.6℃;

○ 90t/h负荷时:进/出口水温为19.8/76.1℃;

依据上述数据计算得年可节省脱硫工艺水量8950t。

烟气余热回收装置投入运行后年节约标煤量902.7t。年产生的经济效益为150.80万元,预计的投资回收年限2.5~3.5年。

6 前景展望

我国锅炉平均运行效率比国际先进水平低10~15个百分点,锅炉节能改造被国家列为十大重点节能工程之一。锅炉效率低的主要原因之一是热能转换装置工艺技术落后,排烟温度高,热能损耗大。我国现有50多万台工业锅炉,即使只有1万台较大吨位锅炉进行改造换热装置,按排烟温度平均降低30~40℃保守测算,每年总计可节能3000万t标准煤,价值150亿元,并可相应减少SO2排放240万t、CO2排放2400万t。

烟气余热回收装置不仅具有投资少、见效快、回收期短、使用寿命长,节能效益大等优势,而且适用性极其广泛,可以灵活配置于工业锅炉、热电联产锅炉、电站锅炉、油田注气炉、石化加热炉等各类锅炉,涉及电力、石油、化工、石化、冶金、纺织等行业,具有明显的可持续开拓的强大技术优势,节能效果明显,前景非常广阔。我们希望上述技术能得到各行业有关人士的关注和支持,得到双赢的结果。

[1]《锅炉原理及计算》冯俊凯,科学出版社

[2]《余热锅炉设计与运行》北京有色冶金设计研究总院,冶金工业出版社