基于PLC的漆包线自动下线机研制

汤 平,刘昭琴

重庆航天职业技术学院,重庆 400021

1 项目背景

漆包线是导线经过高温处理烤上漆皮形成的,是变压器、变流器、电机绕组的主要组成部分。漆包线漆皮去除工艺复杂,国内不少企业采用手工去除漆皮或化学溶液溶解的方法,去皮质量差,效率低,噪声大,污染重,工人劳动强度大;一些企业研发并生产了漆包线去漆机,但是这些产品在设计上有不少缺点:如产品功能单一,不能连续自动去除漆皮,多数的产品只能一次去除一根漆包线的漆皮,去漆效率低。经过对某启动电机生产企业长达半年的详细调查,我们在“自动漆包线下线机”的设计研究中,采用多功能集中的方法:将校直、去漆、成型、切线等功能,集中到同一台机器中完成,该机能够同时进行多股线操作,具有生产效率高,去漆质量好,自动化程度高,工人劳动强度低,经济性好的优点。

2 去漆方法选择

在国外,去漆主要采用漆包线直焊方法和机器自动去皮法。在国内,漆包线去漆皮工序目前主要采用人工刮削方法和化学溶液溶解的方法。根据许昌继电器工艺研究所进行的锡焊性能试验,剥漆皮机和直焊法的锡焊性能最好,去漆剂的锡焊性能次之,烧漆和人工割削的锡焊性能最差[1]。因此,在进行漆包线下线机的研发时,优先考虑采用机械法去皮。

下线机的研发采用国外广泛使用的机械法去除漆皮,削皮刀片采用可以高速旋转的三爪去漆刀头。去漆过程中:让校直后的漆包线穿过刀杆中心和三爪刀头之间,通过电机带动三爪刀头高速旋转,利用刀头旋转的离心力,使三个刀片切削刃部分紧紧包裹漆包线,同时,漆包线匀速移动一小段距离,以达到去漆的目的。其工作原理图如图1所示。使用可编程控制器(PLC)编程控制电机的转速和启停的时间,就能很好的完成去漆工作。

图1 去漆原理图

在实现自动去漆的过程中,有两个关键:

其一是漆包线校直。由于漆包线是分卷包装的,逐圈绕制在一个铁盘或胶轴上,加上漆包线有一定的强度,因此必须要进行校直处理。去漆之前没有校直,去漆效果较差。此外,同时进行多股线去漆,不经校直的漆包线之间可能会形成缠绕,一旦形成缠绕,则需要停机进行处理,严重影响生产效率。解决的方法是设计一组金属槽轮,间隔一定的距离安装,漆包线通过轮槽并被压紧,再由气缸带动将漆包线拉直。

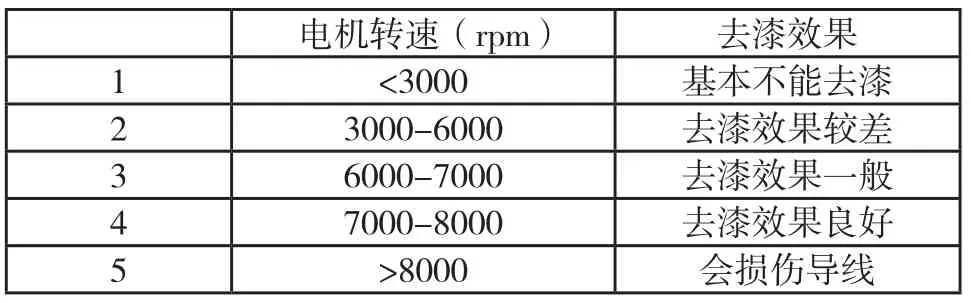

其二是去漆电机的转速控制,转速过高,则容易伤到导线;转速过低则去漆效果不好。经过大量的去漆试验,去漆效果与转速关系如表1所示。系统采用可编程控制器控制变频器,通过变频器控制电机的转速。电机转速采用光电传感器检测。形成一个转速的闭环控制系统,能够很好的控制电机的转速,达到最佳的去漆效果。

表1 去漆效果与电机转速关系

以上仅是实验数据,实际数据会受传动装置制造和安装精度影响,可能有些差异。

3 漆包线自动下线机研发

系统的开发包括需求分析、系统设计、机械部件设计、控制系统设计(包含硬件设计和软件设计)、系统调试、系统切换、设备试运行、优化改进、交付使用等过程。

根据对手工去漆现场的调研,自动去漆工艺过程为:自动校直,自动去漆,自动成型,自动切线。

3.1 系统设计

系统设计分为机械和电气设计两大部分。机械设计主要是机械结构设计、驱动电机设计和气动设计3个部分。电气控制设计主要是系统供电设计、控制器选择、电机驱动设计、气缸驱动设计4个部分。在进行系统设计时,坚持高可靠性原则、高性价比原则。合理安排项目进程,合理安排工作人员并进行跟踪监控,保证系统的研发顺利进行。

3.2 机械设计

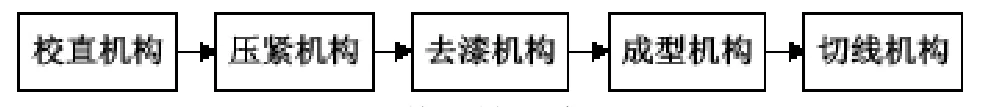

机械设计原理图如图2所示。漆包线经校直机构将导线校直,校直后的导线被送到去漆机构,去漆,再到成型机构成型,最后到截断机构进行截断处理。

图2 系统机械设计原理图

3.3 控制系统硬件设计

硬件的选型主要涉及到可编程控制器和变频器。主控器选择三菱PLC作为主控器,经过需求分析,系统的IO点数有40-50点,考虑到预留20%左右的点,选择FX1N 60MR[2]可编程控制器作为主控器。变频器选用三菱的FRA740型。选择好硬件后,设计制作下线机的硬件系统。

3.4 控制系统软件开发

3.4.1 输入和输出分配

控制软件的开发先根据需求分析的结果确定输入和输出,再和硬件设计相互配合,分配可编程控制器的输入和输出点[3]。

3.4.2 流程图设计

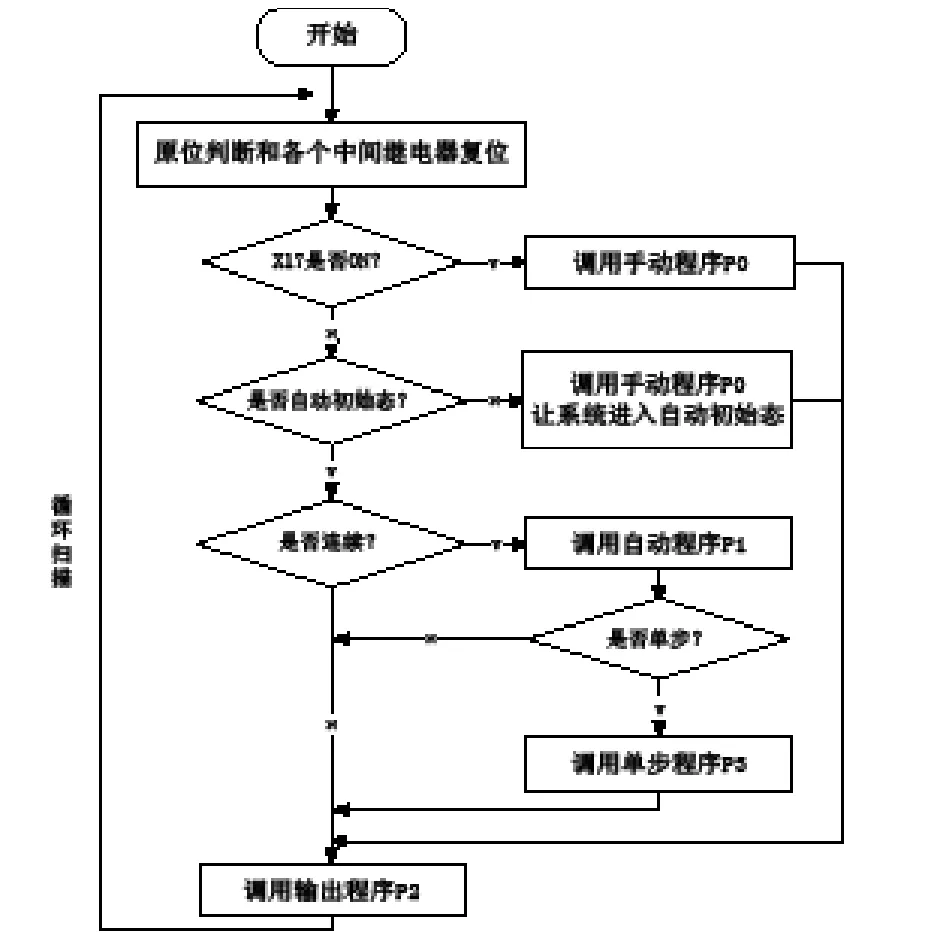

在设计流程图的时候采用模块化结构。整个控制程序设计流程图如图3所示,把程序分为初始化、手动、自动、单步、输出控制5个模块进行设计,降低设计难度,便于调试。

图3 控制系统流程图

1)初始化模块

自动化设备在设备开机一般都需要进行初始化工作,进行原位判断,复位中间继电器,复位设备,让设备位于初始位置,为进入手动运行或单步或自动运行状态做好准备。

2)手动控制模式

手动控制模式主要控制设备调试、维护及试机等工作的控制。在手动控制模式下可以完成以下任务:手动操作漆包线送线、压紧、成型和截断有关的四组气缸往/返动作;自动模式初始化,可以为进入自动运行做好准备。用于验证去漆机构是否能够正常工作,测试去漆效果,确定电机的最佳转速。

3)单步模式

单步模式主要用于装线、调试设备、暂停/停止设备运行和单步运行系统,如图4虚线右侧单步循环功能部分所示。

4) 自动模式

自动模式主要用于自动运行,循环进行送线、去漆、成型、切线运动,完成自动下线,如图4虚线左侧自动循环功能所示。在自动模式下,操作均由PLC程序根据传感器信号判断是否动作到位。因此,要保证传感器工作正常。

5)输出控制模块

手动、自动和单步模式控制的输出均为辅助继电器,在输出模块中控制PLC的输出点通断,从而实现电机的启停、气缸的前进和后退等功能。

图4 自动循环与单步循环顺序功能图

3.5 系统调试

先单独进行系统的硬件调试和软件调试。硬件的调试可以采用测电压,测是否短路,仔细和电路图核对等手动进行,电磁阀可以用手动的方法看能否产生动作。软件的调试可以采用仿真的方法,最好先保证仿真没有问题,再将程序下载到PLC运行。

在软硬件均调试完毕,将程序下载到PLC中,给系统上电运行。先手动运行,调节各种机械结构、传感器位置和气缸行程,再单步运行,为自动运行做好准备;最后进行自动运行调试。在调试过程中,注意机械、电气协同,共同解决调试中遇到的各种问题。

4 结论

漆包线自动下线机的成功研发,大大降低了工人的劳动强度,提高了工作效率,更提高了漆包线去漆质量,提升了启动电机的性能,经过工厂试用,现已验收正式投入使用,运行效果良好,为工厂技术升级做出了贡献,创造了良好的经济效益和社会效益。

[1]周博.漆包线去漆皮的工艺试验和应用[J].继电器,1991(3).

[2]三菱电机.FX1N操作手册[M],1997:62.

[3]三菱电机.FX1S,FX1N,FX2N,FX2NC编程手册[M],1997:39.