船舶主汽轮机汽缸刚度分析

丛刚 王耀辉 郑律

(哈尔滨工程大学船舶工程学院 哈尔滨 150001)

船舶主汽轮机汽缸刚度分析

丛刚 王耀辉 郑律

(哈尔滨工程大学船舶工程学院 哈尔滨 150001)

船舶设备的振动特性和破坏程度直接影响到船舶的安全,而主汽轮机汽缸的刚度和模态直接影响船舶的振动特性。文章利用相似理论对实际模型进行缩尺比,用AutoCAD软件去设计缩比模型的工装件样式,然后用Hypermesh软件建立缩比模型以及工装件的有限元模型,最后用Abaqus软件对汽缸模型和工装件两部分进行强度校核。将缩尺比模型转换到实际的模型中的模态和静刚度研究,进而确定动刚度,有助于更好地了解舰船主汽轮机的刚度和振动特性,并提高舰船的可靠性和安全性。

缩比模型;主汽轮机汽缸;模态试验;刚度

0 引言

进入21世纪以来,各国都在加大各自海军国防实力,加快对海洋资源的开发和利用。船舶的安全和正常使用,显得尤为重要。汽轮机是一种安全可靠、工作平稳、方便维修的旋转式动力机械。我们常见的船用主汽轮机都采用双缸,主要由高低压缸、凝汽器、齿轮减速器等部件构成。船用主汽轮机一般采用分缸设计,以保证在一个缸坏了的情况下也能单缸运行,这样就提高了船舶的安全性和可靠性。常见的分缸设计有低压轴和高压轴两种设计。船用主汽轮机是舰船的重要设备,在工作中会受到船体摇摆、冲击等因素的影响。本文就对缩比模型典型部位的变形、应力、加速度、固有频率、位移等试验数据进行研究[1-2]。

1 模态试验

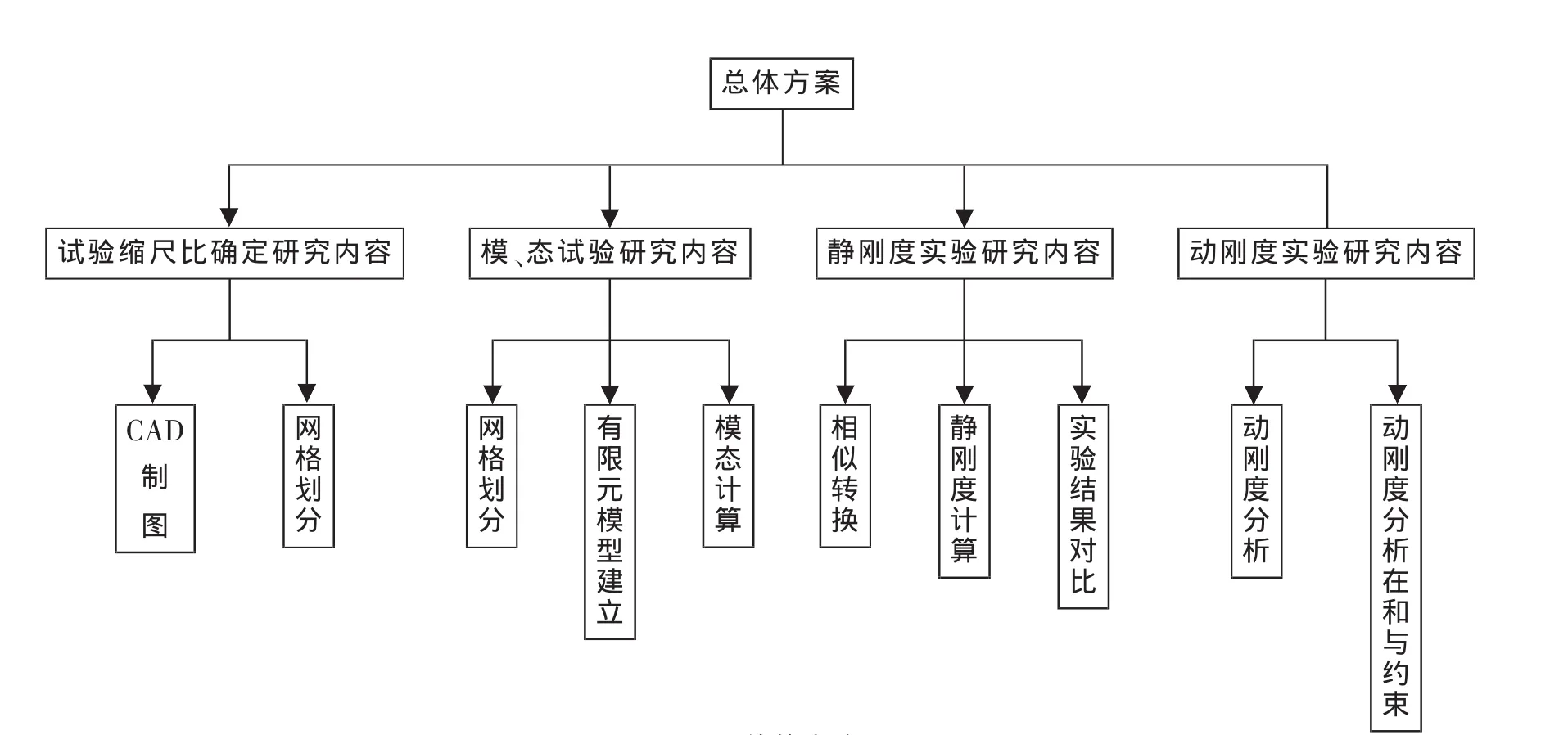

船舶在执行任务或出港的时候,要不断地倒航和变速前行,此时汽轮机的机动性显得尤为重要。近几年,国内外通过对船用主汽轮机汽缸进行数值试验计算,分析其在各种环境下的静刚度问题,然后依此提出了一些改进和优化的手段。本文总体研究方案如图1所示。

图1 总体方案

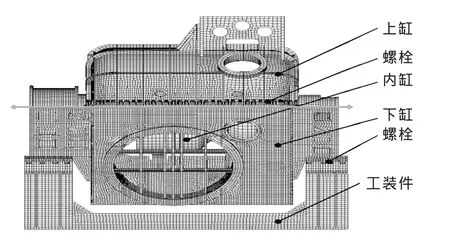

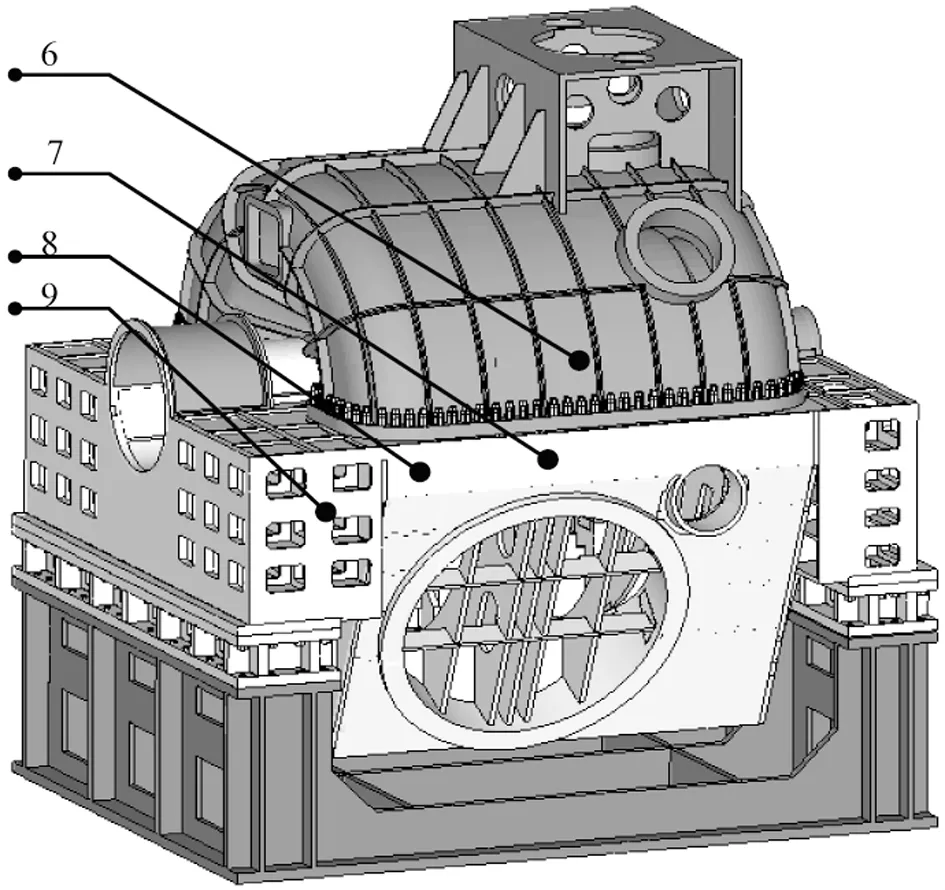

试验模型缩尺比由抗冲击试验决定。由于试验台的最大输出力有限,要达到一定程度的冲击等级,必须要求试验件的质量不能过大。在确定模型缩尺比的同时,还要考虑到小缩尺比试验的相似关系较难满足,以及试验台的加载能力、模型的加工工艺要求和试验费用等因素。模态实验中建立模态有限元模型时,我们考虑到加速度的峰值、冲击台台重和加速度脉宽,故把缩尺比选为1∶4。用相似理论确定试验模型的缩尺比之后,运用AutoCAD设计缩比模型的工装件,然后利用HyperMesh进行网格划分和质量检测功能[3],导入Pro/E转换的中间“*.iges”文件,再进行网格划分并且定义材料属性等,最后将文件保存为“*.inp”格式的文件。通常,使用“automesh”命令进行二维的面板的划分,三维的面板则使用“line drag”命令进行操作并进行划分。此时,从属面上的每一个节点就与主控面上靠近它的点拥有一样的速度。接近的点被约束为与在主控面上距它最接近的点具有相同的运动[4]。参见图2与图3。

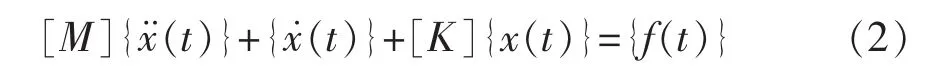

理论模态分析公式:

坐标变换方程:

图2 AutoCAD模型工装件的主要尺寸

图3 汽缸有限元模型

物理振动方程:

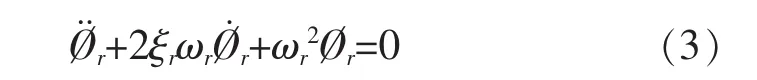

解耦微分方程:

数值计算中以系统各阶主振型的模态坐标代替物理坐标,使微分方程解耦,进而变成各个独立的微分方程,就可求出各阶模态参数,求出物理参数。理论上获得了系统的各阶模态之后,通过线性组合方可获得系统任意激励下的响应。一般选取前n阶模态进行叠加即可达到足够的精度。

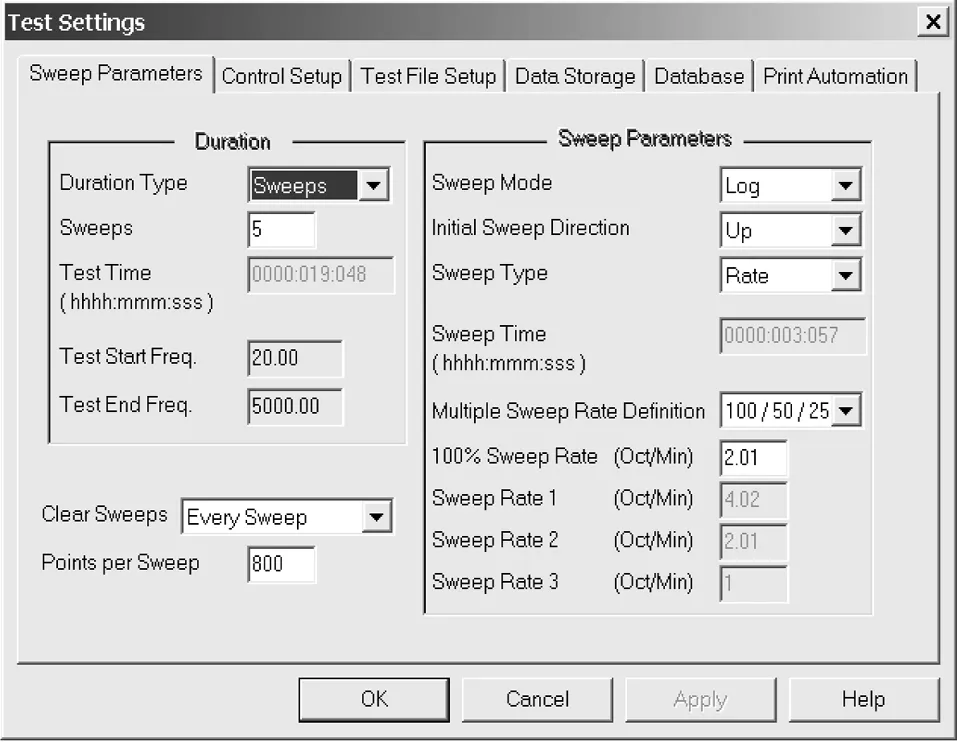

试验时采用ES160冲击台进行扫频,将汽缸模型固定在振动台上,进行垂向、横向及纵向三种扫频。扫频试验参数设置面板如图4所示,振动台扫频范围设置为1~2 000 Hz,模式选为数扫频模式,该模式效率较高且较为常用。得到扫频曲线的各个峰值之后,找到各共振点的频率,即为汽缸模型的固有频率。

图4 扫频试验参数设置面板

模态试验得到了如表1所示测量结果与计算结果的对比。结果证明所建立的有限元模型是准确的。

通过计算得知肋板是最容易被激起共振的地方。计算数值369.3的主频率转换成实际模型的主频率就是92.2。船体的振动特性主要由稳态的特性决定,所以模态试验对降低船体振动噪声起到重要的作用[5-6]。

2 静刚度实验

静刚度是指物体在静力作用下抵抗变形所拥有的能力。这里主要研究下面缸体的中部受静力作用时的静变形情况,上面的缸体保留而不进行卸载。由于测点是一定的,所以要了解更多的汽缸结构刚度特性,就必须借助数值计算手段。所以本节先把计算值和实验值进行比较,使用测量值来判断数值计算的方法是否准确合理。先提供在静力作用下垂向位移的数值解,将试验与数值计算相结合,以便更加全面地了解汽缸结构的各种振动特性。在模型的各测点上使用0°、90°和45°的应变片,测量出对应的应变值εx、εy和γxy。

表1 测量结果与计算结果的对比

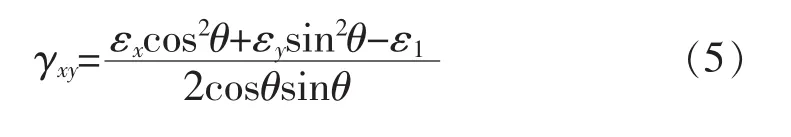

如图5所示,以x-y坐标系中的应变来表示1-2坐标系中的应变转换方程为:

图5 从任意轴xy向材料主轴的正向旋转

由式(4)可以求得面内剪应变为:

此时值θ为45°,代入式(5)可以解得γxy。

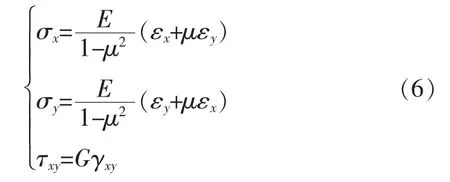

然后再利用胡克定律[7],得:

将上述的三个结果代入到平面应力下的主应力计算公式(式7):

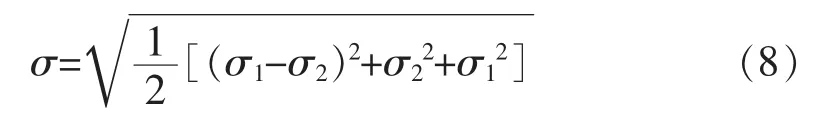

最后将σ1和σ2代入Mises应力计算公式:

各测点的分布位置如图6、图7所示。

图6 左侧应变片测点

图7 右侧应变片测点

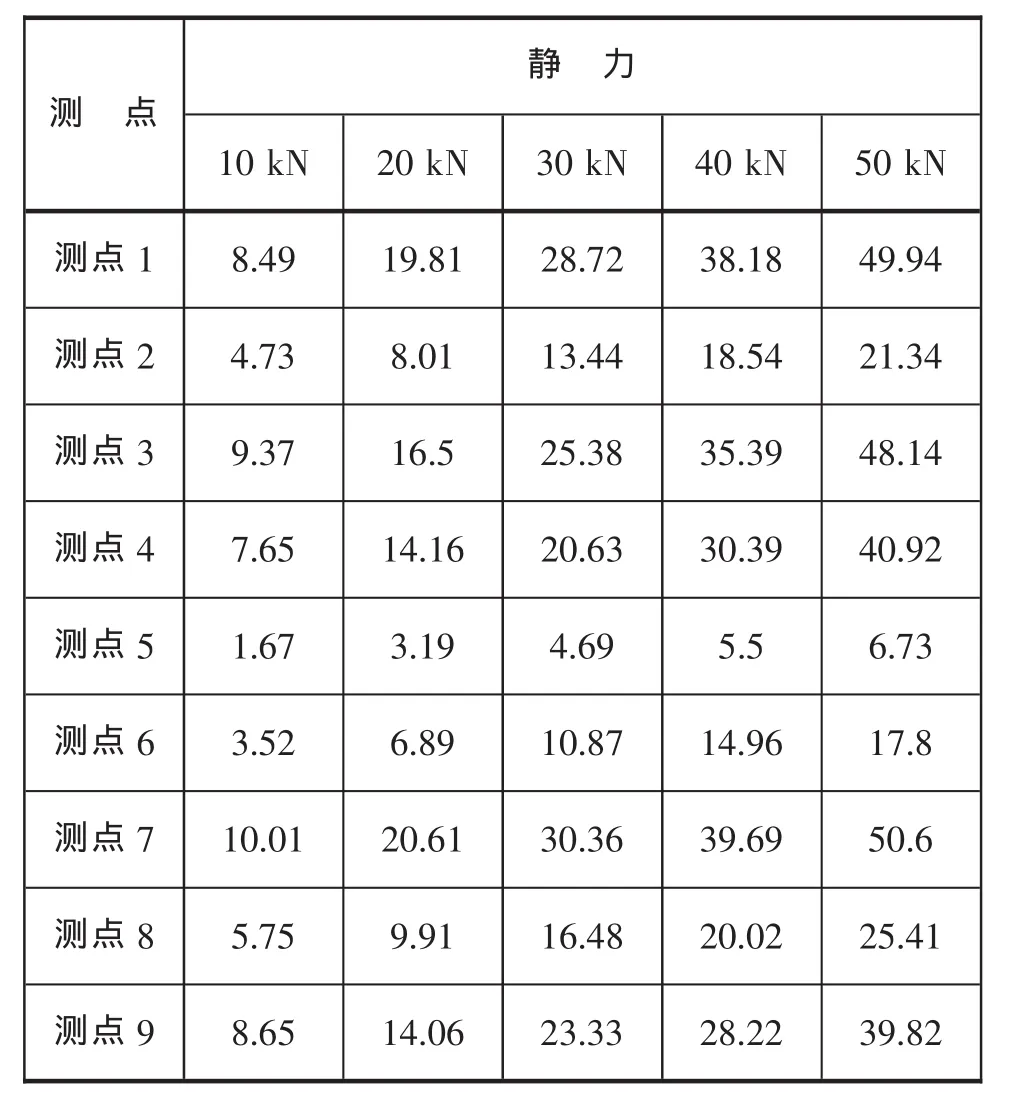

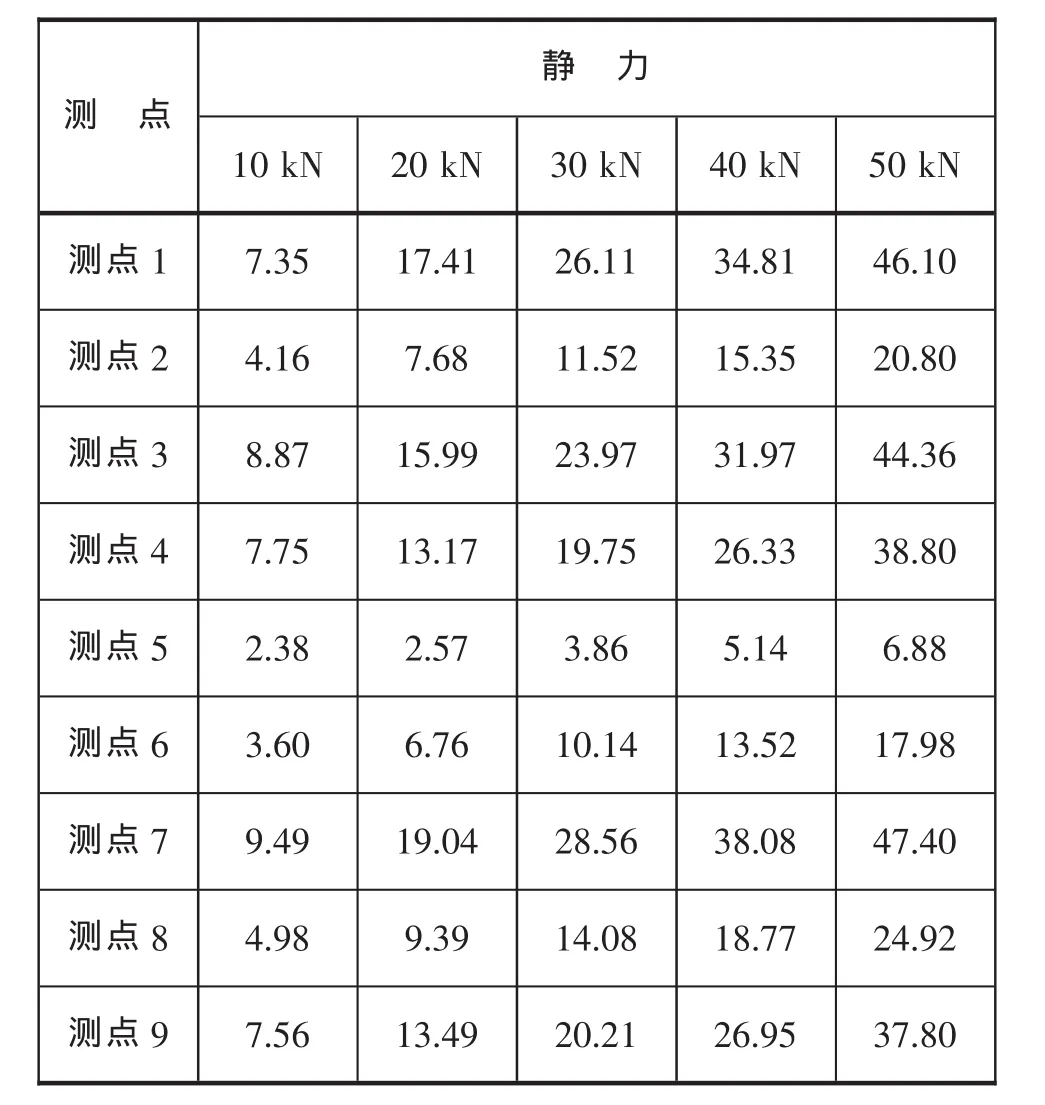

各测点的试验应力与计算应力分别见表2与表3。

表2 各测点的试验应力(无量纲)

表3 各测点的计算应力(无量纲)

试验值表明舰船主汽轮机的汽缸在10~50 kN的静作用力下不会发生破裂。实验所需的静压力载荷由液压系统提供,进行刚度特性实验时,载荷由10~50 kN线性等范围增大。将数值分析结果与我们的试验值进行对比,可以得出数值分析结果是正确的,它能够正确计算出各个位置的垂向位移,从而可以通过数值计算的结果很好地反映出汽缸的刚度特征[8]。

3 动刚度试验

动刚度是指在不同载荷情况下,结构抵抗动态变形的能力,它也反映结构抗振动和抗冲击的能力。主汽轮机汽缸后底座采用的边界约束情况为:在后端底座平台上采用完全约束,但是在前端底座平台上则采用部分约束的方法,即坐标系X方向上采用的是不约束的形式。

通过计算分析,发现主汽轮机汽缸最大整体位移可以准确地反映主汽轮机汽缸结构的动刚度,而动刚度是只和激振力的振动频率相关的函数,它与外部激励力的大小无任何关系。所以,为了较准确地计算主汽轮机汽缸结构的动刚度,本文采取汽缸的底部一点作为研究对象,该点最能反映出汽缸的整体位移。研究模型在单位激振力作用下对应的动态响应[9-10]见图8。

图8 主汽轮机汽缸底部加载点位置上的幅频曲线

由图8可知,激振力的频率从82.689 Hz增加到96.229 Hz的时候,垂向的位置会快速变大,整体的刚度会变低。当激振力的频率从96.229 Hz增加到116 Hz的时候,垂向位移会变低,整体动刚度会变大。上述模型在单位激振力的动态响应作用下时,所得数据是加载点处的最大位移值和最小动刚度值,它的值为2.311E+9。

4 结论

本文通过依据试验结果与有限元计算结果进行比较,得出船用主汽轮机的汽缸模态试验、静刚度试验、动刚度分析,也得到了缩比模型的变形、应力、加速度、固有频率、位移等试验数据。这对于日后进一步研究舰船的振动特性和抗冲击特性起到了一定的指导意义[11]。

[1]张凤香,李炜,杜俭业.2005年水面舰艇生命力技术的应用进展[J].舰船科学技术,2005,27(3):5-8.

[2]百度百科,船用汽轮机.[EB/OL].http://baike.baidu.com/view/1256087.htm.

[3]于开平,周传月,谭惠丰.HyperMesh从入门到精通[M].北京:科学出版社,2005.

[4]石可重,李延波,武新华,等.排汽缸刚度有限元分析[J].汽轮机技术,2001(12):344-346.

[5]张阿漫,郭绍静,蒋玉娥,等.船用主汽轮机汽缸静刚度分析研究[J].船舶工程,2009(S1):30-32.

[6]梁君,赵登峰.工作模态分析理论研究现状与发展[J].电子机械工程,2006,22(6):7-8.

[7]沃德海伦等.模态分析理论与试验[M].北京:北京理工大学出版社,2001:10-22.

[8]郭绍静,杨志国,栾景雷.舰用主汽轮机汽缸动刚度分析研究[J].中国舰船研究,2009(6):21-25.

[9]张永昌.MSC Nastran有限元分析理论基础与应用[M].北京:科学出版社,2004.

[10]Rudolph JS,Henry CP.Naval Shock Analysis and Design[M].The Shock and Vibtation Information Analysis Center Booz.Allen and Hamilton,Inc.,2000.

[11]Balandin D V,Bolotnik N N,Pilkey W D.Review:Optimal Shock and Vibration Isolation[J].Shock and Vibration,1998(5):73-87.

Stiffness analysis of the main steam turbine cylinder

CONGGang WANG Yao-hui ZHENG Lui

(College of Shipbuilding Engineering,Harbin Engineering University,Harbin 150001,China)

The vibration characteristics and damage degree of ship equipments have great influence on ship’s safety.The stiffness and mode of the main steam turbine cylinder will affect the vibration characteristics directly.This paper scales the real model by using similarity theory,and designs the tooling parts for the contraction model by Auto CAD.It then builds the finite element model of the contraction ratio model and tooling parts with Hyper mesh,and checks the strength of the cylinder model and tooling parts by Abaqus.This paper transfers the modes from the scaled model to the real model to study the static stiffness,and then determine the dynamic stiffness.It is helpful for a better understanding of the stiffness and the vibration characteristic of the main steam turbine cylinder,and for the improvement of the reliability and safety of ships.

contraction ratio model;main steam turbine cylinder;modal test;stiffness

U664.113

A

1001-9855(2012)03-0050-05

2011-12-10;

2011-12-23

丛刚(1987-),男,汉族,硕士,研究方向:船舶与海洋结构物设计制造。

王耀辉(1987-),男,汉族,硕士,研究方向:船舶与海洋结构物设计制造。

郑律(1988-),男,汉族,硕士,研究方向:船舶与海洋结构物设计制造。