光纤面板暗影缺陷自动检测系统的研制与开发*

王明吉,付冬华,吴 云

(东北石油大学 电子科学学院,黑龙江 大庆 163318)

引 言

光纤面板作为当代电子光学成像器件的关键元件,于20世纪60年代初在国外问世,中国则于20世纪70年代后期由建筑材料科学研究院首次研制成功。由于光纤面板制造过程中各种不可控因素的影响(如红外响应、温度等[1]),使得光纤面板存在各种各样的缺陷,比如斑点、暗影、鸡丝、棋盘格等,这些缺陷影响了光纤面板的传像质量,因此,开发对这些缺陷进行检测的检测系统是非常有意义的。国内已经有研究人员研制开发了几种缺陷检测系统,但对暗影缺陷目前并没有检测系统,仍采用投影目视判别方式进行检测,因此科学性和定位准确性有一定的欠缺。国外很多光纤面板生产厂家在提高光纤面板质量方面上致力于分析和研究光纤面板的生产技术和工艺改进,尚未见相关暗影缺陷检测的研究报道。

国标[2]对暗影的检验标准如下:

暗影定义:暗影为光纤面板在透过率上产生梯度变化。

暗影测试方法:用规定的朗伯光源与光纤面板的一面接触并照明,用规定放大倍数的显微镜或其他仪器,在垂直于表面的方向上检验光纤面板的另一面,对出现的暗影的亮度进行定量测量。

光纤面板暗影缺陷自动检测系统则是利用自动控制和图像处理等现代技术,实现对光纤面板暗影缺陷的自动检测。

1 硬件系统

光纤面板暗影缺陷自动检测系统主要由硬件系统和软件系统两部分组成。其中硬件系统包括朗伯光源、光纤面板、显微放大系统、CMOS采集系统和计算机,如图1所示。由朗伯光源发出漫射光照明光纤面板,用单筒显微镜在垂直于光纤面板表面的方向上对其透光图像进行放大,并成像在面阵CMOS传感器上。将CMOS采集到的图像通过数字采集系统转变成数字图像后存储在计算机中,最后由软件系统对图像进行分析,从而获得光纤面板暗影缺陷的有关情况。

1.1 朗伯光源

对光纤面板暗影缺陷进行检测,必须有一个符合国标规定的朗伯光源。系统的光源由积分球辅以溴钨灯和可调电源组成。可调电源选取FLS7100精密直流电源,该电源是高稳定度直流线性恒流型功率电源,输出电压范围为0~28V,输出电流范围为0~2.5A,具有智能化程度高、稳定度好、精度高、使用方便、输出电流连续可调等优点;溴钨灯色温为3200K,钨丝可以“自我再生”,并具有体积小、发光效率高、色温稳定、光衰小、寿命长等优点[3];选取F4涂层、直径为0.2m的积分球,开孔尺寸在0~40mm范围内可调,该积分球可以使光的均匀度达到98%以上,输出光照度达到400lx。

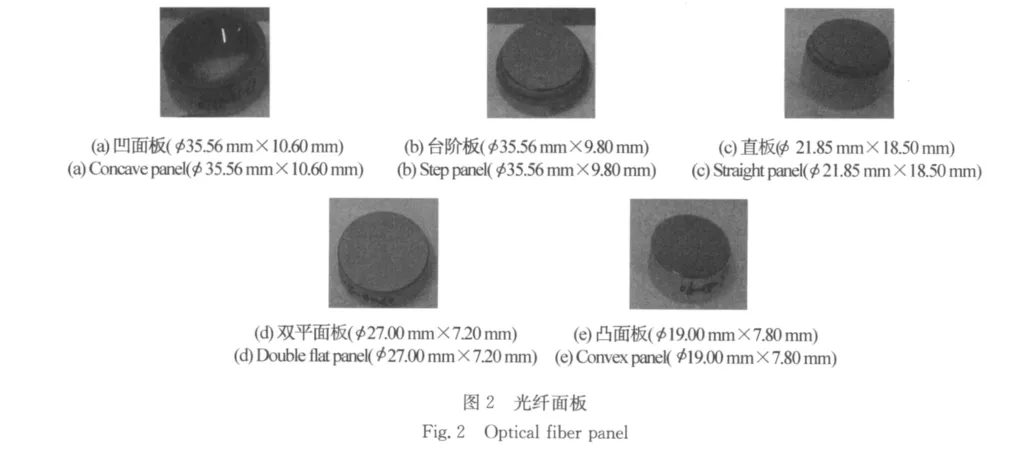

1.2 光纤面板

实验中用到的光纤面板有五块,如图2所示。其主要技术指标:光纤尺寸≤6μm;理论数值孔径≥1;准直光透过率≥65%;朗伯光透过率≥57%。

图1 采集系统结构简图Fig.1 Acquisition system structure diagram

1.3 放大及采集系统

系统采用7×~45×连续变倍BY-002单筒显微镜作为放大系统,该显微镜的特点在于使用消像差和消色差的组合透镜作为物镜,可以高保真地放大光纤面板的透光图像。采用BY-300CMOS工业相机作为数字采集系统,此相机采用USB2.0高速接口,最大分辨力为2048×1536,像元尺寸为3.2μm×3.2μm,具有图像传输稳定,色彩还原度高,图像质量好,性价比高等优点。其中独有的色彩还原机制,弥补了CMOS芯片本身色彩还原度差的缺陷,使得图像色彩更加逼真[4]。

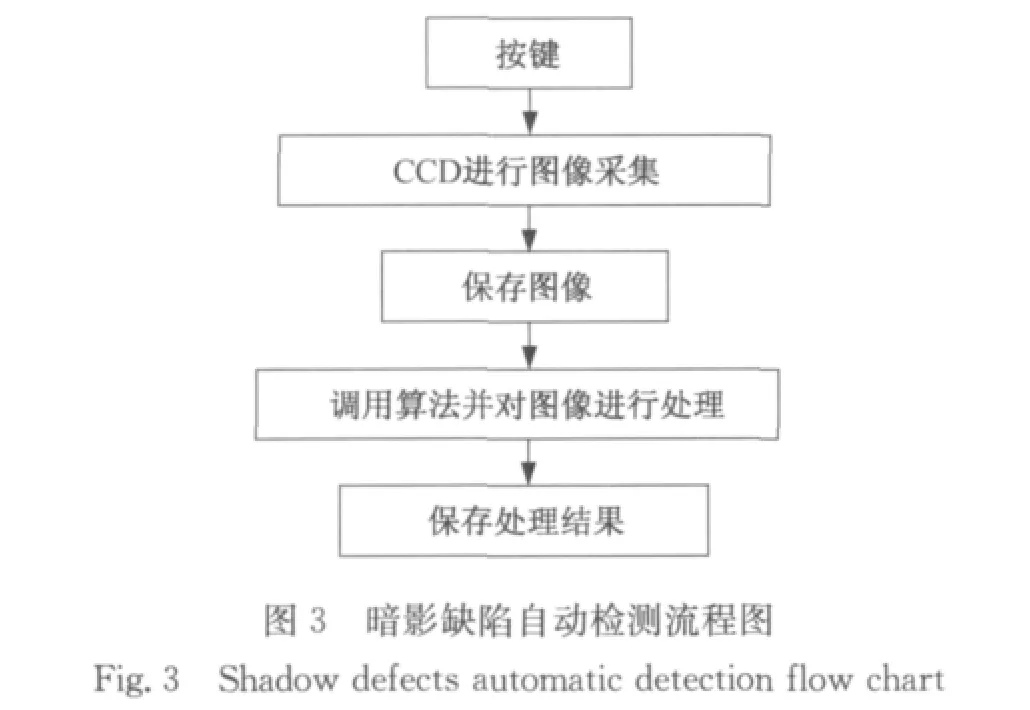

2 软件系统

软件系统包括“暗影缺陷边缘检测”、“边缘优化”、“暗影缺陷主要参数计算”和“系统总控”四个部分。在“系统总控”程序的控制下,实现硬件系统与软件系统的有机结合,使暗影缺陷的检测实现自动化,如图3所示。

根据光纤面板的传像性能和光纤面板暗影缺陷的特点,利用检测光纤面板透光图像的灰度边缘的方法来检测暗影缺陷,利用改进后的Canny算子对暗影缺陷进行边缘检测。由于改进的Canny算子获取的暗影边缘仍存在一定缺陷,因此,通过采用数学形态学、区域生长、骨架提取等方法,对暗影边缘进行了进一步优化,最终得到清晰、完整的暗影缺陷边缘图像[5]。程序流程如图4、图5所示,并在VC++6.0环境下实现了软件编程。

暗影缺陷主要参数计算的具体方法和步骤为:首先,对显微成像系统进行标定,利用标准刻度尺在显微镜下成像,采集图像,利用软件计算图像中相应面积内的像素数,由此可获得每个像素代表的实际尺寸;其次,利用软件计算出每个暗影缺陷中的像素总数,再利用上述定标结果,计算得到暗影缺陷的面积;接下来,利用链码跟踪技术对符合灰度值的像素点进行跟踪、计数,得到每个暗影缺陷的周长、形状等特征[6];最后以表格的形式给出暗影缺陷各主要参数的检测结果。

3 实验及结果

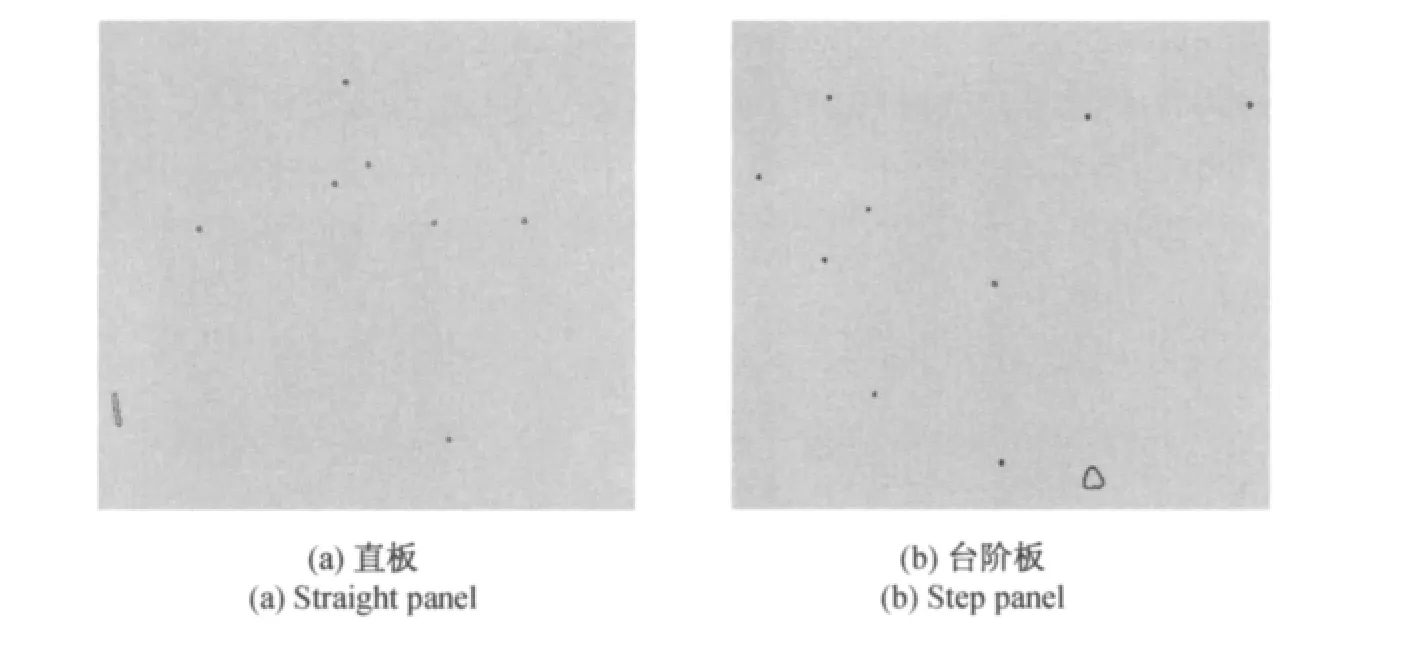

利用该系统对五块光纤面板进行暗影缺陷检测,下面以台阶板和直板为例,对其暗影缺陷进行检测和分析。

直板和台阶板正中心约1cm2的透光(原始)图像如图6所示。

暗影为光纤面板在透过率上产生的梯度变化,当图像灰度梯度值大时,可以用肉眼直接观察。当灰度梯度值比较小时,无法用肉眼直接区分,必须利用软件系统对原始图片进行处理,得到清晰的暗影缺陷边缘图像,如图7所示。

图5 暗影缺陷边缘优化Fig.5 Shadow defects edge optimization

图7 暗影边缘检测图像Fig.7 Shadow edge detection image

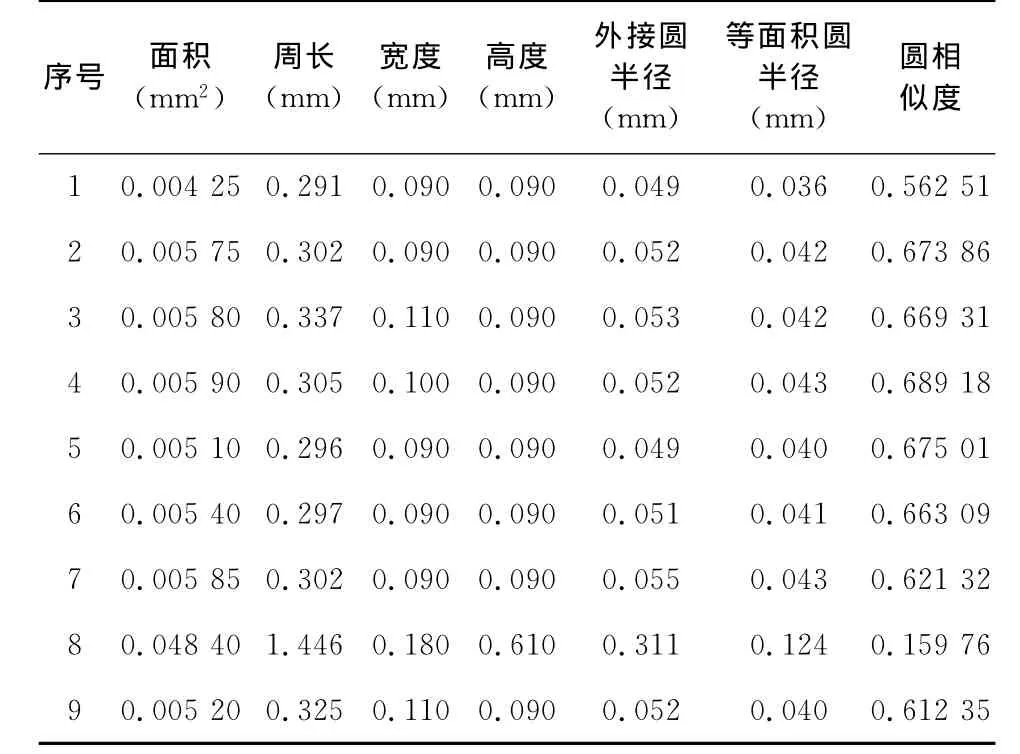

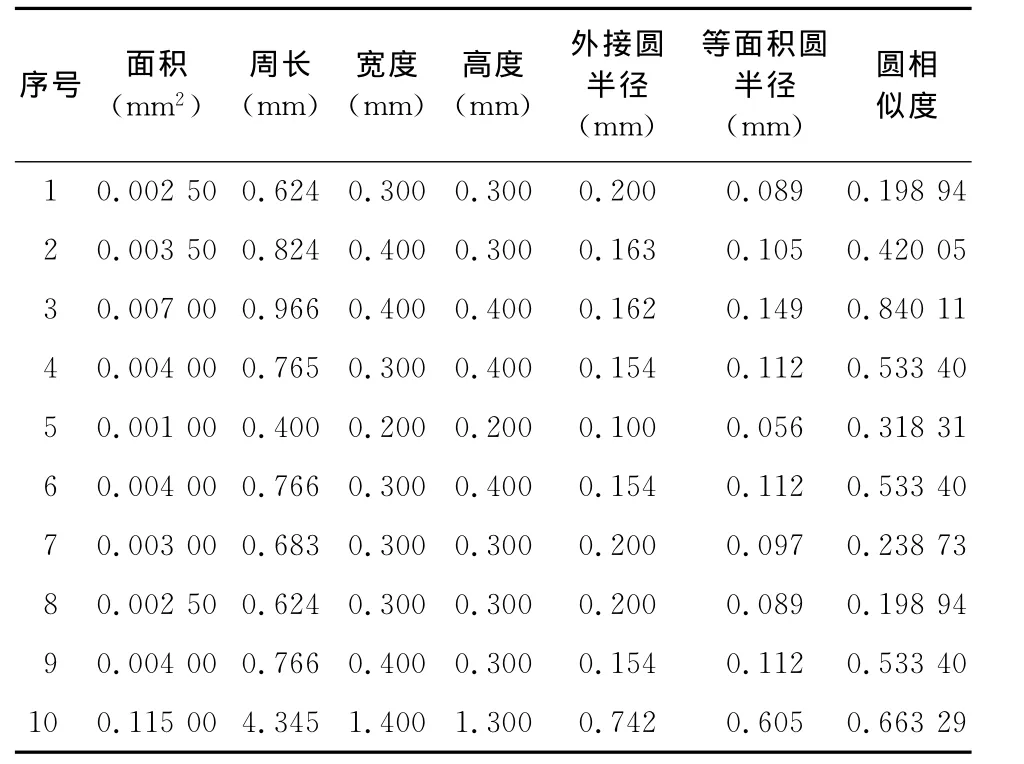

暗影缺陷主要指标的检测结果如表1、表2所示。在直板约125mm2的被检测区域(选区面积)内,存在9个暗影缺陷,其总面积(目标区总面积)为0.092mm2,占被检测区域面积的0.073%。在台阶板约150mm2的被检测区域(选区面积)内,存在10个暗影缺陷,其总面积(目标区总面积)为0.145mm2,占被检测区域面积的0.097%。

表1 直板检测结果Tab.1 Plate panel detection results

表2 台阶板检测结果Tab.2 Step panel detection results

4 结 论

文中研制成功了一套光纤面板暗影缺陷自动检测系统,首次实现了光纤面板暗影缺陷的自动检测。通过对暗影缺陷边缘的检测与优化,并通过软、硬件系统的有机整合和整体控制,实现了光纤面板暗影缺陷的自动检测。同时,利用分析软件,能够给出暗影缺陷的主要特征、参数和指标。实验证明该系统操作简便,数据处理准确迅速,性能稳定可靠,避免了传统检测方法中人为因素的影响,使测量结果更加精确,为改进和完善光纤面板设计和工艺方法,不断提高产品质量提供了可靠的理论和实验依据,具有较高的实用价值。

[1]YIE J J,BELLINGHAM R J.Analysis of the influence factors of infrared response of fiber optical plate[C]∥Photo Electronic Detection and Imaging:Technology and Applications′93.Beijing:Central Industrial Optics,1993:454-458.

[2]顾肇业,林树范,朱瑞明,等.GB 11447-1989光纤面板测试方法[S].北京:机械电子工业部,1989.

[3]高稚允,高 岳.光电检测技术[M].北京:国防工业出版社,1995.

[4]HERMAN M G.Electronic imaging resource guide[C]∥Report of Edmund Industrial Optics.Barrington:Edmund Industrial Optics,2001.

[5]王明吉,吴 云,周喜红.基于边缘算子和数学形态学的光纤面板暗影检测[J].光学仪器,2008,30(1):24-28.

[6]朱秀昌,刘 峰,胡 栋.数字图像处理与图像通信[M].北京:北京邮电大学出版社,2002:37-149.