烟煤锅炉掺烧褐煤时干燥剂的计算选取

刘珊伯,孟繁兵,杜利梅,吕春先

(1.黑龙江省电力科学研究院,黑龙江哈尔滨150030;2.中国华电哈尔滨发电有限公司,黑龙江哈尔滨150040)

0 引言

目前,许多火力发电厂为了降低燃料成本,大量掺烧低成本的劣质煤,使入炉煤严重偏离设计煤种,给锅炉的安全经济运行带来许多问题,如煤粉燃尽度变差或燃烧不稳、结渣严重、管壁超温、制粉系统出力不足或积粉爆炸等。因此,本文以中国东北某电厂300 MW机组烟煤锅炉掺烧褐煤为例,进行了不同干燥方式下的制粉系统热平衡计算,确定了以“热风+冷风”为合理的干燥方式,并计算了不同磨煤机组合情况下的锅炉出力以及掺烧褐煤的经济效益。

1 锅炉主要参数和燃料特性

中国东北地区对火力发电厂的褐煤供应较充足,而且价格较低,因此在东北地区烟煤锅炉掺烧褐煤的现象已经比较普遍。某电厂300 MW机组HG-1025/17.5-YM36型锅炉设计燃用烟煤,该锅炉为单炉膛、直流式煤粉燃烧器、四角布置、切圆燃烧,配有5台MPS170HP-Ⅱ型中速磨煤机(4台运行,1台备用)。单台磨煤机的基础出力为33.98 t/h,最大通风量为15.03 kg/s,轴功率为380 kW。锅炉主要参数如表1所示。

由于煤炭市场的制约,设计煤种已很难保证供应,而且价格较高。为了降低发电成本,保证燃料供应稳定,该机组锅炉采用烟煤和褐煤混烧。制粉系统作为锅炉的重要辅机系统,掺烧褐煤将直接影响锅炉制粉系统,因此本文的目的是分析该锅炉掺烧褐煤的可行性。烟煤和褐煤的煤质分析如表2所示[1]。

表1 锅炉主要参数

表2 燃料特性参数

2 制粉系统热平衡计算及结果分析

褐煤与烟煤相比有“三高一低”的特点,即高水分、高挥发分、高灰分、低发热量,掺烧褐煤将直接影响锅炉制粉系统的出力及安全性。由于褐煤的水分相对于烟煤非常高,当磨煤机碾磨烟煤和褐煤的混煤时,其干燥出力将受到很大的影响。为了比较不同褐煤掺烧比例对原制粉系统出力的影响,本文首先进行了热风干燥时不同褐煤掺烧比例下的热平衡计算。在计算中,煤粉水分按照《DLT 5145 -2002火力发电厂制粉系统设计计算技术规定》取为0.9Mad,热风温度取为315℃(比空预器出口热风温度低5℃),干燥剂终温根据标准取为70℃,计算结果如表3所示。

表3 不同掺烧比例下热平衡计算(热风干燥)

通过以上计算可以看出,随着褐煤掺混比例的增大,所需的一次风温(应该为干燥剂初温)也越高,当掺混比例达到30%时,一次风(应该为干燥剂初温)温度已接近于热风温度,掺入冷风量非常小。若继续增大褐煤掺烧比例,则制粉系统的干燥出力将限制锅炉负荷。此外,由于制粉系统无惰性气体的加入,导致制粉系统终端含氧量高达21%,这对于高挥发分褐煤的安全性十分不利。因此,为了进一步提高褐煤掺混比例,仅采用热风作干燥剂已不能满足要求。若对机组进行改造,抽取热炉烟或冷炉烟加入制粉系统,则可提高干燥剂初温,增加制粉系统干燥出力,并降低制粉系统终端含氧量。因此本文对其它干燥方式(热风+热烟+冷烟、热风+热烟+冷风、热风+热烟)进行了热平衡计算,计算结果如表4所示,计算中取褐煤掺混比例50%、高温炉烟温度1 000℃、低温炉烟130℃、干燥剂终温70℃。

从表3、表4中显示的数据可知,采用热风作干燥剂时,褐煤掺烧比例最大可达到30%,制粉系统终端含氧量为21%,一次风率为0.2。若采用“热风+热烟+冷烟”、“热风+热烟+冷风”、“热风+热烟”作干燥剂,由于热烟的加入,提高了磨煤机入口干燥剂的初温,在褐煤掺烧比例为50%时,仍能满足制粉系统的干燥出力,并且制粉系统终端含氧量和一次风率都有所降低。

从表4可以看出,“热风+热烟+冷烟”、“热风+热烟+冷风”干燥方式由于空气份额较低,导致制粉系统终端含氧量均小于16%,能较好地满足制粉系统的防爆要求。3种干燥方式下的一次风率均低于设计值0.2,这对于煤粉的着火、锅炉结渣和NOx的排放都会有一定的影响。由于褐煤的着火性能优于烟煤,较低的一次风率可能导致“抢风”现象,对于烟煤的着火燃尽不利[2]。一次风率较低会使燃烧器区域易结焦,这是因为一次风动量较小,射流易偏斜,煤粉着火燃烧离燃烧器喷口过近。一次风中O2较低对控制NOx的生成会产生有利的影响,减少了燃烧器区域的空气量,实现空气的分级送入。此外,干燥剂中加入热烟或冷烟后,热风份额减小,通过空气预热器的加热一次风量减小(在相同的负荷和氧量下),空气预热器的吸热量变小,从而导致排烟温度升高,增大锅炉的排烟热损失,加入热烟或冷烟会增加机组改造成本,增大引风机电流,增加厂用电率。上述4种干燥方式各有利弊,在机组原基础上采用热风干燥比较经济,机组负荷可能会受到一定的影响。

表4 其它干燥方式的热平衡计算

3 制粉系统校核计算

烟煤锅炉掺烧褐煤有两种方式,即炉外掺烧和炉内掺烧。炉外掺烧是指在原煤仓之前将褐煤和烟煤互相混合,炉内掺烧是指磨煤机分别磨制烟煤和褐煤。炉内掺烧相对于炉外掺烧的优点是磨煤机出口温度和煤粉细度容易控制,烟煤和褐煤分别配风,对燃烧初期有利。因此,目前国内采用炉内掺烧褐煤的机组较多,在磨煤机100%磨褐煤时,其干燥出力将受到很大的影响。以该型磨煤机为例,与磨制设计煤种相比,磨制褐煤时其出力降为6.56 kg/s,下降了约31%。

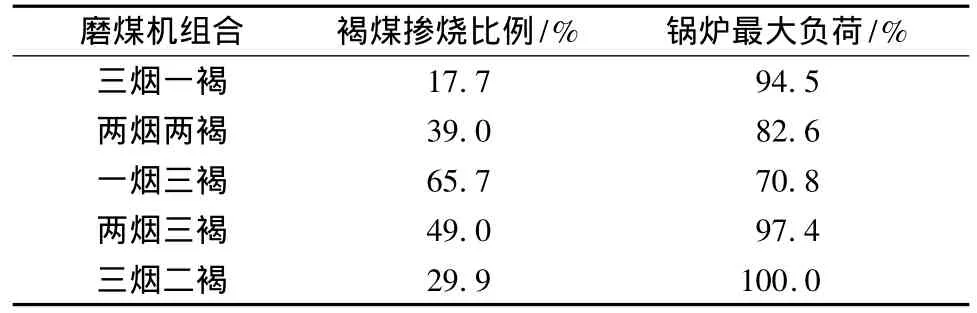

在不影响锅炉经济性和安全性前提下,应尽量提高褐煤掺烧比例,减小锅炉改造成本,本文计算了炉内掺烧褐煤的情况下锅炉的最大负荷,表5为不同磨煤机组合下的褐煤掺烧比例和锅炉最大负荷。锅炉最大负荷是根据燃煤消耗量、一次风机、送风机和引风机等综合考虑所得。在计算过程中,磨煤机100%磨制褐煤时制粉系统露点温度为49.5℃,磨煤机出口温度必须高于露点温度5℃。为了尽量提高磨煤机干燥出力而且有利于风粉混合物着火,磨煤机出口温度取60℃。

表5 不同磨煤机组合下的锅炉最大负荷

从表5中可以看出,掺烧褐煤基本能满足该机组的负荷要求,负荷较低时可采用“两烟两褐”4台磨煤机运行,褐煤掺烧比例约为39%,锅炉负荷能达到80%;当机组需满负荷运行时,可采用“两烟三褐或两褐三烟”5台磨煤机全部运行,锅炉负荷基本能达到满负荷,各风机均能满足负荷要求。由此可见,该机组掺烧褐煤的方案是可行的,不需要对机组做大规模改造。

4 褐煤掺烧经济性分析

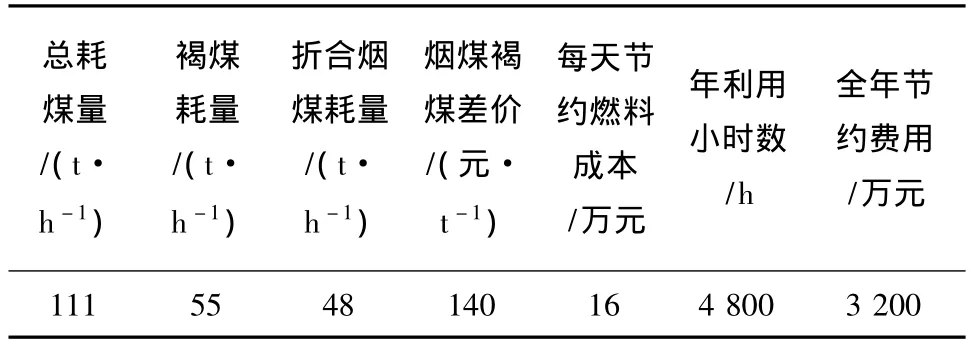

由于掺烧褐煤引起的运行成本增加暂时无法准确统计,因此对烟煤锅炉掺烧褐煤的经济性分析仅考虑燃料成本的影响。

以单台300 MW机组为例,平均负荷为75%,年利用小时数为4 800 h,褐煤掺烧比例为50%。目前烟煤与褐煤的差价约为140元/t,计算结果如表6所示。

表6 掺烧褐煤时燃料成本计算结果

从表6中可知,该机组掺烧褐煤的经济效益显著提高,单台300 MW机组若掺烧50%褐煤,全年可节约燃料成本约3 200万元。需要说明的是,以上计算结果只是考虑了掺烧褐煤对燃料成本以及运行成本的影响,并未考虑由于掺烧褐煤给机组设备以及燃料运输、管理等费用造成的影响。

5 结论

1)通过计算掺烧褐煤时不同干燥方式的热平衡,分析比较了各种干燥方式的优缺点,确定了某300 MW机组锅炉以热风干燥为合理的干燥方式。

2)核算了采用炉内掺烧褐煤时的制粉系统出力,通过计算不同磨煤机组合下的褐煤掺烧比例和锅炉最大负荷,证明了该机组制粉系统在原基础上掺烧褐煤是可行的,降低了燃料成本,系统不需要做大规模的改造。

[1] 束继伟,孟繁兵,黄启龙,等.燃用褐煤锅炉改烧烟煤时干燥剂的计算及选取[J].热能动力工程,2001,16(4):453-456.

[2] 王春昌,阮士周,宋太纪,等.烟煤锅炉两种方式掺烧褐煤的工程应用[J].中国电力,2010,43(10):35-38.