发动机逆向燃烧系统的误差分析

霍英贤

(奇瑞汽车股份有限公司 发 动机工程研究院,安徽 芜 湖 241006)

0 引 言

由于发动机燃烧系统结构复杂,且在发动机的内部,不易观察和测量,常规情况下,通过多次台架试验验证燃烧系统的好坏,该方法周期较长,成本较高,且难以确定成品燃烧系统与理论设计燃烧系统的具体差异程度。

针对现有技术中的问题,本文采用逆向工程对成品燃烧系统进行模型重建,并利用逆向软件将燃烧系统模型进行对比,得出燃烧系统的误差程度,并确定准确的燃烧系统逆向方法,为发动机的开发及产品制造提供有力支持。

1 燃烧系统的逆向

1.1 燃烧系统的拓模

本文以Chery公司生产的某款TGDI汽油机燃烧系统作为逆向对象。燃烧系统拓膜所采用的材料为Essil 291Resin硅胶与Essil 293Catalyst凝固剂。

拓膜前可根据缸盖燃烧系统的体积,估算硅胶用量,避免出现硅胶量过多造成浪费或硅胶量过少而不够用的现象。在拓模中,硅胶与凝固剂的比例控制是拓膜中重要的一个环节,因拓膜质量的好坏直接影响后期点云数据采集情况。同时,硅胶与凝固剂的比例选择要根据环境温度、燃烧系统类型以及凝固所需时间等多种情况进行综合判定。在拓模过程中,若使用的硅胶硬度过大,可导致模型无法从燃烧系统取出;若硬度过小,模型较软,导致采集点云过程中无法定位,影响点云数据采集。

1.2 剖切燃烧系统

在成品缸盖的燃烧系统中,气道布置在缸盖的内部,若直接对成品缸盖气道进行点云数据采集,只能采集气道的部分点云数据,无法采集到气道的全点云数据。故需对缸盖气道进行剖切,然后对剖切部分进行点云数据采集,以获得气道全点云数据。本文中,燃烧系统的剖切可采用线切割机床,线切割机床速度慢,但切割精度高,剖切的缝隙较小,大约为0.2mm。

剖切前观察缸盖及燃烧系统的形状,对其进行前期剖切分析评估,确定缸盖具体剖切位置。剖切时,在保证能够获得全点云数据的情况下,尽量减少燃烧系统的剖切数量,这样可减少点云数据拼接时的误差。剖切原则是以最少的刀数呈现最多的燃烧系统内表面。剖切完毕,使燃烧系统表面完全呈现出来,以便采集点云数据。本文以缸盖其中一缸作为分析对象,对单缸进行剖切。

2 燃烧系统点云数据的采集

目前,扫描设备根据测量方式分为接触式和非接触式2种。

接触式扫描设备的测量精度高,可达0.02mm,有较高的准确性和可靠性,但测量速度比较慢,同时对曲面细节部分不易采集,并对测量物体表面硬度要求较高,不适合测量软质表面[1]。非接触式扫描设备的特点:面型测量,即每次可测量一个面型范围,测量速度较快,曲面数据容易获得,可不接触工件表面,直接对工件进行测量,但测量精度较低,无法判定特定的几何特征。

因硅胶模型强度和硬度较小,不适合采用接触式扫描设备对其进行测量,因此本文采用德国GOM公司的ATOS非接触式扫描仪。该设备采用可见光,将特定的光栅条纹投影到测量工件表面,借助2个高分辨率CCD数码相机对光栅干涉条纹进行拍照,利用光学拍照定位技术和光栅测量原理,可获得复杂工件表面的全点云。ATOS扫描仪的主要优点有:结构简单,便于携带;测量效率高;测量范围大;同时该设备可随意绕被测工件进行移动[2]。

在进行扫描前,观察所要扫描模型的形状复杂度、表面敏感度及扫描环境等。如果表面反光可在模型表面喷洒显像剂,以便得到更好的扫描效果。同时在扫描过程中,保证工作环境的温度和光线稳定性,以免影响扫描精度和速度。可以说点云数据采集的质量直接影响着后续曲面造型情况,因此获得良好点云数据可提高曲面造型的速度和质量[3]。

对于剖切的燃烧系统,为保证剖切后燃烧系统各个部分的点云位置关系,在缸盖剖切前需进行整体式点云采集,以整体式采集的点云数据作为后期各个部分点云数据对齐基准,可有效地保证各个部分点云数据的对齐精度。同时,因燃烧系统是不规则工件,为了得到燃烧系统的完整点云,需对其进行多次点云数据采集。在点云数据对齐过程中,需检测整体点云与部分点云间的误差,确保对齐误差在0.02mm左右,以免引起点云误差量过大。

3 点云数据的处理及模型重建

点云数据的处理是模型重建中的重要环节,其结果直接影响到后期模型重建质量,点云数据的预处理包括点云的读入、点云噪声的删除、多边形阶段及形状阶段等[4]。本文对点云数据处理及模型的重建采用Geomagic Studio软件。

3.1 点云数据的读入

将采集的点云数据读入到Geomagic Studio中,导入后的原始数据可保存为*.wrp格式。

3.2 散乱点云噪声数据的删除

在扫描过程中由于各种人为或随机影响因素,不可避免地会引入扫描噪声,这部分约占点云数据总量的0.1%~5%,故要减少点云数据的噪音,以降低或消除噪音对重建模型的影响[5]。同时,可将点云放大,变换各个角度以便观察到整个三维空间的噪声点,针对各个噪声点,采用“减少噪声”功能将其删除。

3.3 多边形阶段

将点云数据进行封装,拟合成光滑的多边形曲面形状,并根据外形对其进行处理。

(1)通过工具-基准-创建基准命令,创建基准平面和基准轴。

(2)通过多边形-平面截面命令,截取不需要的数据,并删除多余部分的点云数据。

(3)通过多边形-去除特征、填充孔、修复相交区域等命令,对封装的点云数据修补和完善。

多边形阶段是个重要的阶段,对象必须具有很好的质量,这样才能进入下一个形状阶段,为非统一 有 理 B 样 条 (Non-Uniform Ratiopal BSplines,简称NURBS)曲面做准备。

3.4 形状阶段

形状阶段可使NURBS曲面构建成开放或封闭的对象。在形状阶段,以一种布局相似的方法来布局四边曲面片从而表现一个形状。一种多个分辨率网格结构可放在每个曲面片上,并通过NURBS拟合每个曲面片[6]。NURBS曲面可作为IGES文件输出,并可输入到任何CAD/CAM或可视化系统中。

(1)曲率及轮廓线的探测。模型重建过程中,模型上的轮廓线将最终成为产生NURBS曲面结构的型线。一般轮廓线是由模型上的高曲率变化决定的,将模型分成低曲率变化区域,并用一组光滑的曲面片呈现出来,同时,在处理过程中尽可能将轮廓线变成封闭的环。轮廓线处理阶段如图1所示。

图1 轮廓线处理阶段

(2)曲面片的构建。在创建NURBS曲面中,关键是把多边形模型分解为四边形曲面片。曲面片均由4条曲面片边界的多义线围成,其中曲面片边界在多边形曲面上呈现出来,这些曲面片可构建成NURBS框架。在曲面片的创建过程中,根据指定曲面片数量,可使模型中所有重要的特征在曲面片边界标记出来。构建曲面片阶段如图2所示。

(3)栅格的构造。构建格栅时把格栅放置在被定义的边界曲面片内,栅格的相交点能准确地定位在多边形对象曲面上,并用于计算NURBS曲面的样条线。栅格越密,捕获和呈现在NURBS曲面上的细节就越多[7]。栅格计算完成后,通过NURBS命令可以计算最终的NURBS曲面。构造栅格如图3所示。

图2 构建曲面片阶段

图3 构造栅格

(4)NURBS的构建。Geomagic Studio可自动处理最终的NURBS计算。NURBS构建会使曲面片边界和角连续,保证模型的构建。在NURBS曲面阶段的文件,可与PROE、CATIA等应用软件进行兼容,可处理完善。构建NURBS如图4所示。

图4 构建NURBS

4 燃烧系统的误差分析

在Geomagic Studio软件中,利用软件中的3D分析工具,对逆向得到的燃烧系统模型与理论设计的燃烧系统模型进行误差分析。

4.1 计算原理

在曲面对比中,将理论模型中的参数与逆向的模型参数相比较即得出模型的误差。可以用标准差来评估曲面的误差,或者用平均误差来评价曲面的误差。标准误差[8]为:

其中,n为模型中数据点的个数;ei为第i点的拟合误差。

4.2 结果分析

为了直观地表达两曲面的误差程度,可以用不同的彩色云图表示,根据曲面上的颜色可了解曲面各个部分误差的分布情况。

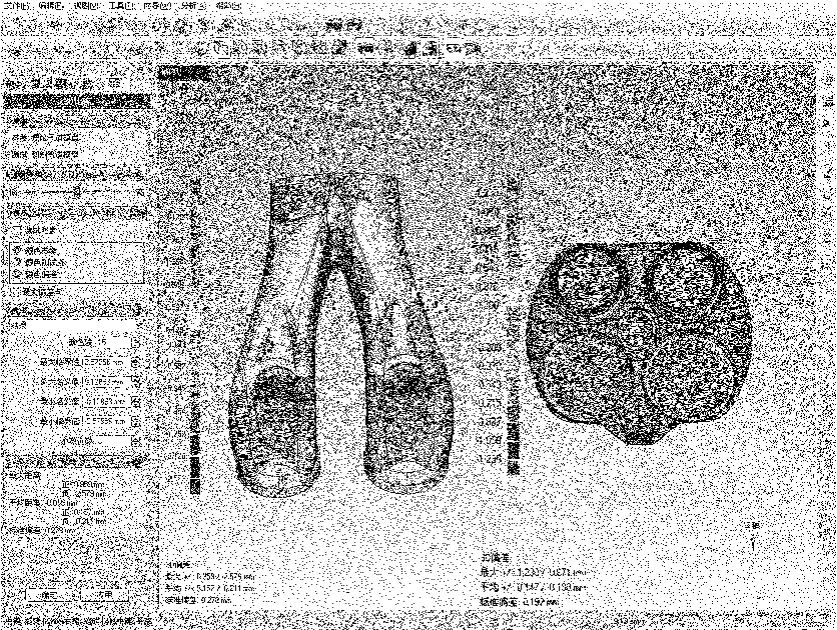

经分析剖切方式得到的气道模型标准偏差为0.281mm,该误差基本是由铸造误差引起的,定义为铸造误差,而实际生产中气道模型允许铸造误差为0.8mm。同时,经分析剖切方式得到的燃烧室模型标准偏差为0.182mm,而实际生产中燃烧室模型允许铸造误差为0.6mm。

经以上分析可知,燃烧系统铸造误差均在允许误差论燃烧系范围内,符合其设计要求。剖切方式与理统误差分析如图5所示。

图5 剖切方式与理论燃烧系统误差分析

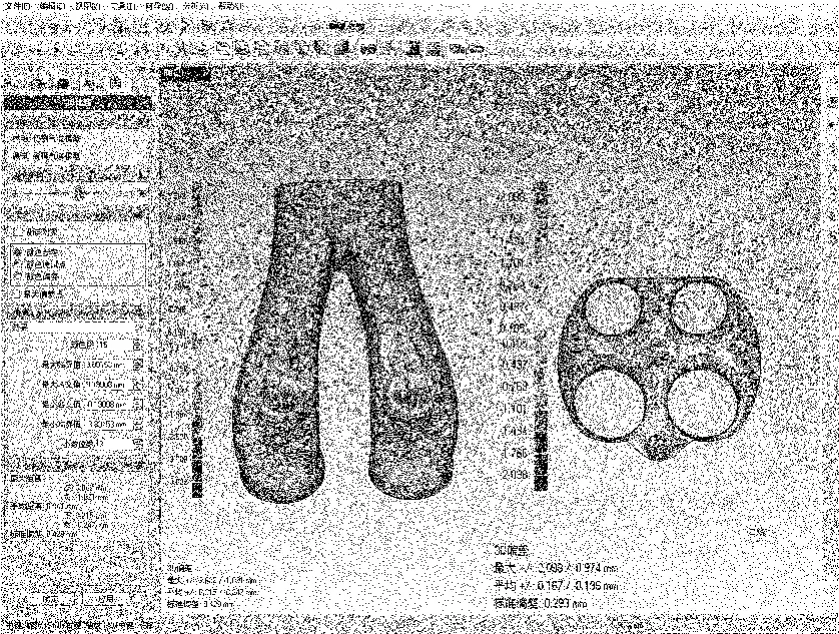

进一步,对通过拓模方式得到的燃烧系统模型与剖切方式得到的燃烧系统模型进行误差分析。经分析可知,拓模方式气道的标准偏差为0.403mm,由于铸造存在一定的误差,将其与铸造误差进行叠加得出拓模方式的气道模型误差为0.684mm,在实际生产中气道允许铸造误差范围内。同理,对拓模方式得到的燃烧室进行误差分析,可知其标准偏差为0.293mm,将其与铸造误差进行叠加得出该燃烧室模型误差为0.475mm,在实际生产燃烧室的允许铸造误差范围内。拓模方式与剖切燃烧系统误差分析如图6所示。

图6 拓模方式与剖切燃烧系统误差分析

5 结束语

通过本文分析可知,剖切处理得到的燃烧系统在实际铸造的允许误差范围内,且整体误差较小。而通过燃烧系统误差分析可验证铸造的成品缸盖燃烧系统是否合格,并可反映厂家铸造工艺水平。同时,剖切处理得到的燃烧系统模型在误差范围内,属于合格产品。将拓模得到的模型与其相对比得出拓模方式的燃烧系统误差,并验证采用拓模方式对燃烧系统逆向是可行的。

总体来说,通过剖切方式对燃烧系统进行逆向比较费时,费用较高,但误差较小。而拓模方式进行逆向较方便、省时,费用较低,误差偏大。故在逆向过程中,可根据实际工件的要求精度而选择逆向方式。

[1] 赵艳平.逆向工程在摩托车覆盖件建模中的应用[D].成都:西南交通大学,2006.

[2] 简正伟.逆向工程在车身覆盖件造型方法与检测中的应用研究[D].秦皇岛:燕山大学,2005.

[3] 石永芳,孙文磊,张汉国,等.犁臂三维几何模型逆向工程研究[J].机械设计与制造,2006(7):94-96.

[4] 杜昌松.数模造型及数据扫描在汽车模具制造中的应用[J].机电一体化,1998(4):6-8.

[5] 徐智钦,闫 明,张宝峰,等.逆向工程技术三维激光扫描测量[J].天津大学学报:自然科学版,2001,34(3):404-408.

[6] 吕国刚,谌永祥,李永桥.反求工程测量技术简述[J]机械研究与应用,2006(8):7-8.

[7] 白作霖,赵汝嘉,张定红,等.基于坐标测量机的自由曲面评定误差方法 [J].中国机械工程,1995,6(Z1):1274-1280.

[8] 金 涛,陈建良,童水光.逆向工程技术研究进展[J].中国机械工程,2002,13(16):1430-1438.