塑料涂层导轨的粘结和加工

王莉静,蔡永军

(1.三门峡职业技术学院机电工程系,河南 三门峡472000;2.三门峡豫西机床有限公司,河南 三门峡472000)

导轨是机床非常重要的运动部件之一,导轨面材料的耐磨性、摩擦力的大小、以及减磨效果对机床的使用寿命和加工精度影响极大。同时随着机床向高精度、自动化发展,解决机床的爬行和迅速而准确的定位也是机床制造业面临的一个重要课题。若能提供良好的减摩抗磨材料,既可克服导轨的严重磨损,延长机床的大修周期和使用寿命,提高设备利用率、节省检修费用、提高经济效益,也能改善机床的运动状态,提高加工件质量。因此,各种涂层材料的导轨就不断地发展起来,其中,塑料涂层导轨发展的非常迅速,而导轨的粘结、加工技术对其寿命和加工精度则影响很大。

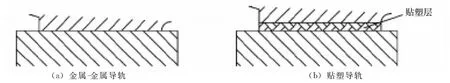

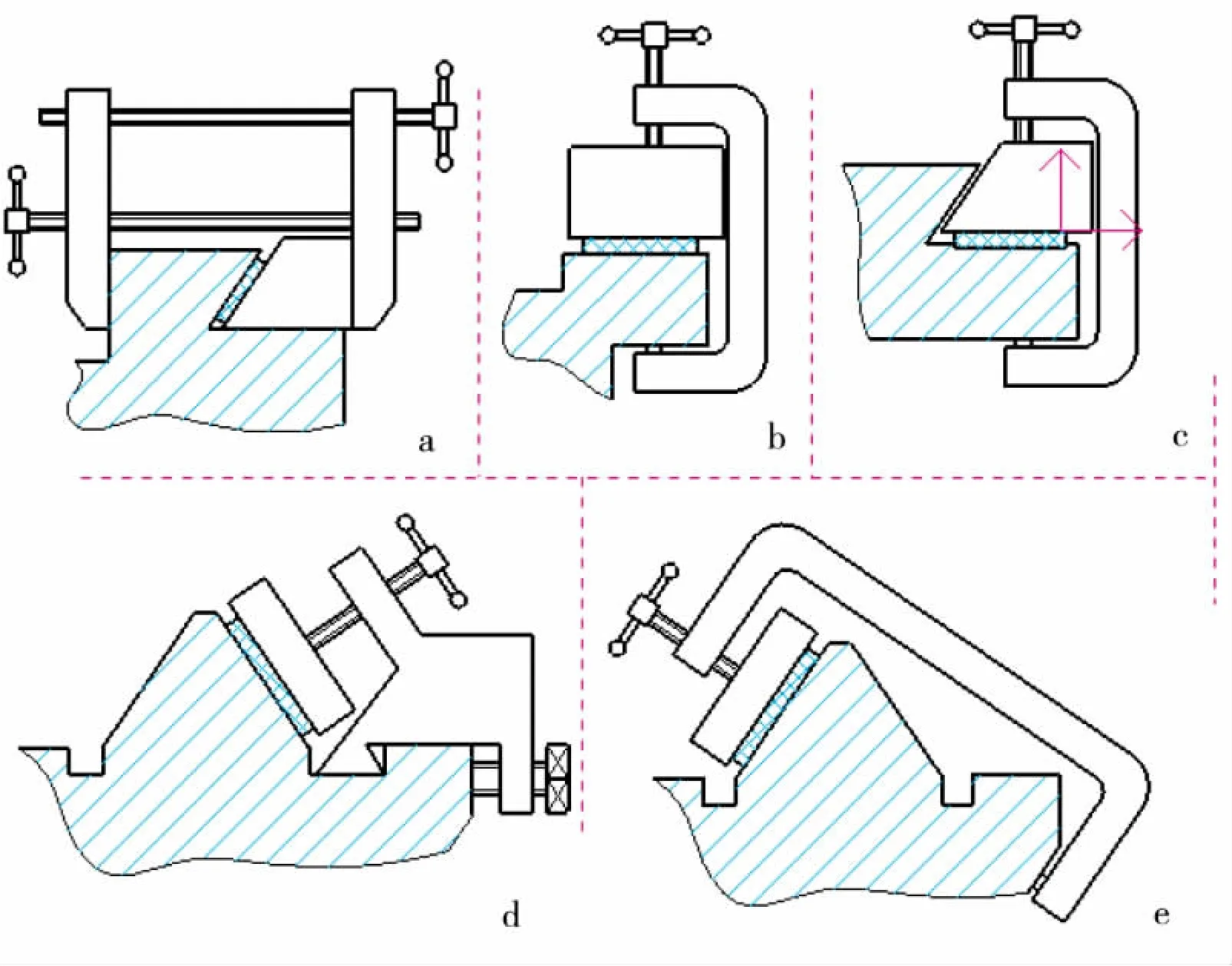

很多企业采用的是金属对塑料滑动导轨,目前多采用在移动构件导轨面上粘贴非金属涂层 (如聚四氟乙烯塑料软带),或采用注塑导轨面两种方式,其结构如图1所示。这种方式可以满足加工复杂形面的工件,提高工件加工的尺寸精度,同时又有效地减少导轨副的磨损,有利于机床长期地保持精度。贴塑导轨和注塑导轨的不同点在于前者的表面接触刚性不及后者好。结合三门峡豫西机床有限公司机床导轨的特点,介绍其粘结、加工、配研技术。

图1 滑动导轨结构示意图

1 粘 结

1.1 粘结剂及塑料涂层导轨的材料

三门峡豫西机床有限公司选用的塑料导轨材料为广州机床研究所研制生产的TSF机床导轨抗摩软带,TSF导轨软带是以聚四氟乙烯为基料,添加无机高分子、合金粉和氧化物等原料,采用粉末冶金法成型,并经车削和表面处理而成的高分子复合软带。聚四氟乙烯具有很好的化学稳定性和表面不粘着性,而且是一种减摩抗磨性能优异的机床导轨新材料;规格为1.2 mm,宽为300 mm,长为2 000~4 000 mm;所选用的粘结剂为广州机床研究所研制生产的DJ胶粘剂,是一种以双酚A型环氧树脂为主剂,聚酚胺树脂为固化剂配制而成的。

1.2 准备过程

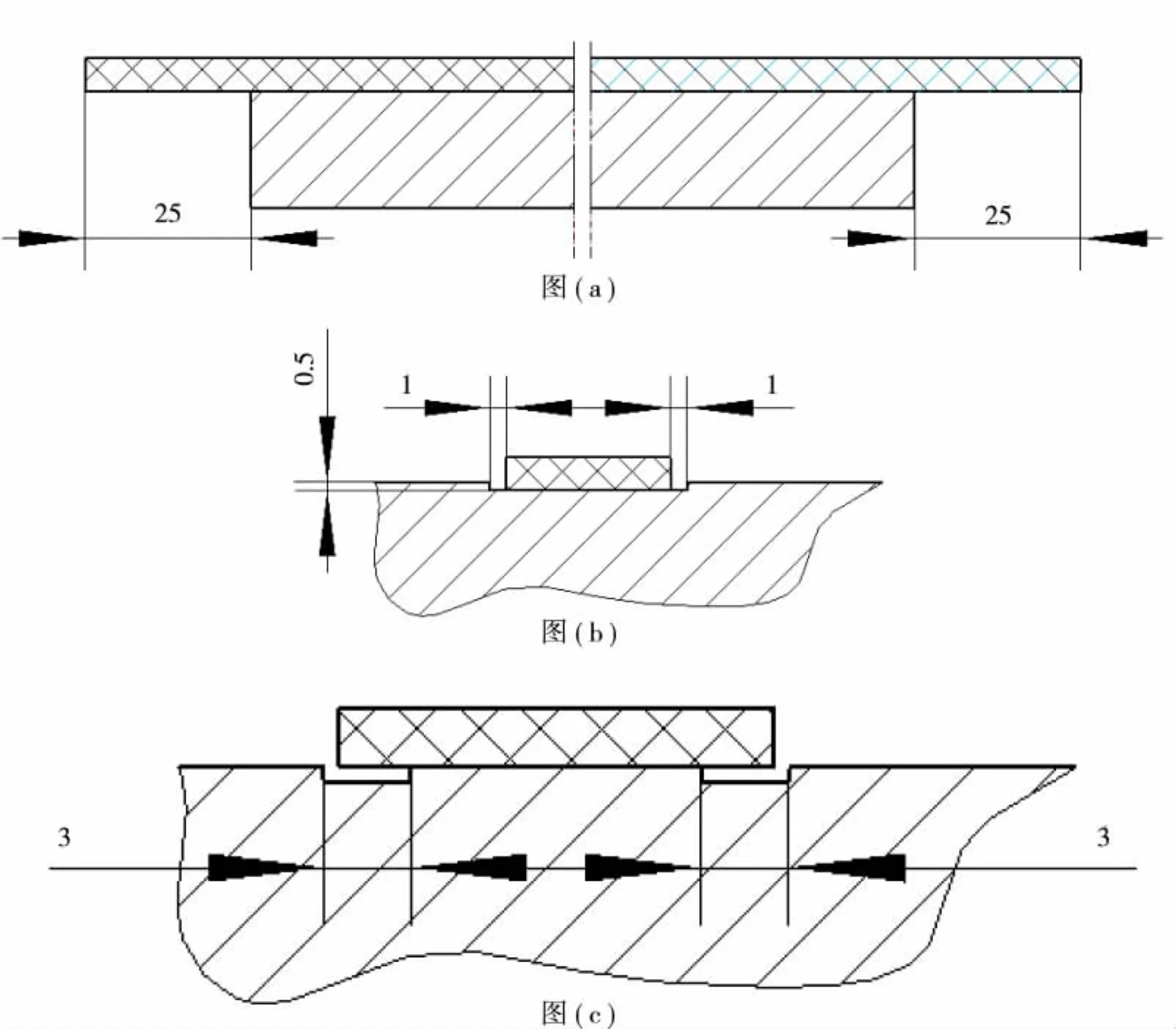

粘结前将导轨塑料软带双边切制成型 (单边切制易产生变形,影响粘结力);下料的长度要比工件导轨在全长上多出20~30 mm工艺余量,如图2(a);在宽度上,一种有浅槽的导轨 (即埋入式),在宽度上要小于工件导轨宽度1~2 mm,如图2(b);另一种没有浅槽的导轨 (外露式),在宽度上要宽出10 mm左右的工艺余量,如图2(c)。

图2 导轨结构示意图

工件的导轨粘结面在粘结前工艺要求粗糙度为Ra=2.5~6μm,直线度要求在1 000 mm长度上不大于0.05~0.08 mm,并且导轨粘结面上不允许有铸造缺陷等。

粘结时所用的辅助工具如下:

压板材料为45钢,压制接触面在Ra=3.2~6.3μm, (可磨制)在1 000 mm长度上不大于0.03~0.05 mm;要根据导轨的形状、长度和宽度来制作,而厚度尽可能厚一点,不变形为原则。

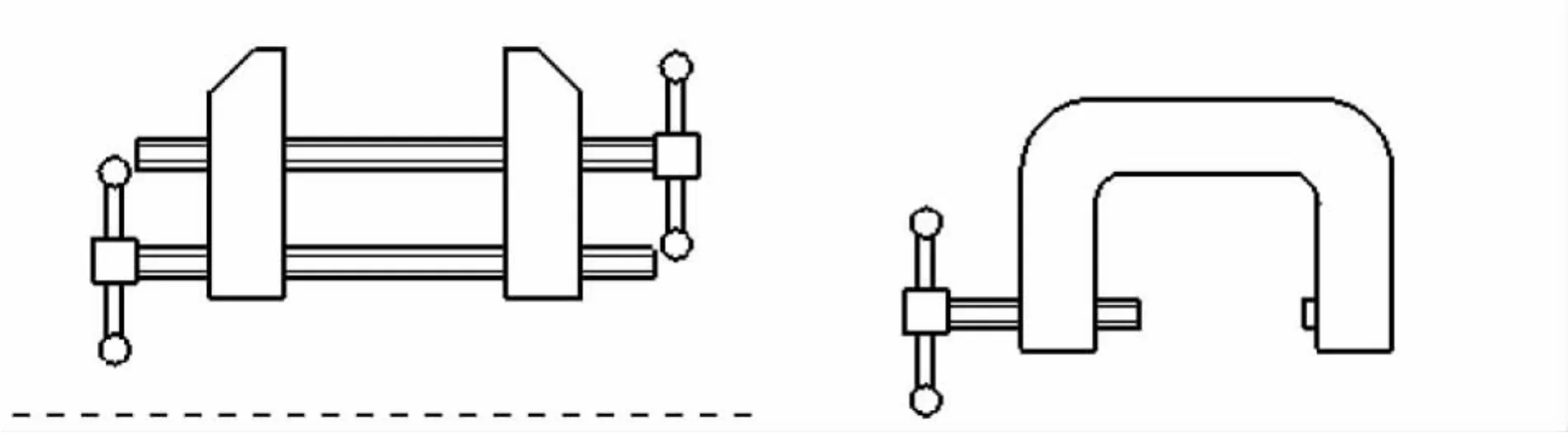

卡兰俗称卡子,是粘结时夹紧用的,如图3所示。

图3 卡兰

橡胶板是为了保证夹持后使塑料导轨软带受力均匀,尺寸较多采用1.5~2 mm橡胶板;一般和被压塑料导轨软带的大小基本一致;

刮板是用于抹胶时使用的,用钢板制作,其形状根据导轨的形状而定;

硬塑料板是在粘结过程中推压塑料导轨板,挤推粘结胶中的气泡用的;

小勺是调粘结胶用的;

天平是称粘结胶用的,按比例混合;

铲刀用在粘结完工后清理多余胶和切除导轨板的工艺余量。

1.3 粘结过程

首先对工件导轨和塑料导轨软带进行清洗,检查二者有无磕碰划伤。清洗时先用汽油将工件导轨、塑料导轨软带粘结面反复清洗;汽油挥发后,再用丙酮反复清洗;塑料导轨软带清洗3~5次,工件导轨直至擦不出黑污为止;不能用压缩空气吹干清洗表面,以防油污、灰尘粘附;清洗完毕后,将两种粘结胶天平称重按1∶1比例调制,注意选择容器应干净,搅拌时间为3~10 min,彻底搅匀,混合胶的用量为50 g/m2为宜。

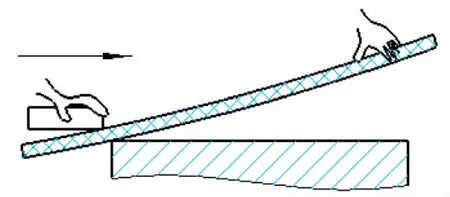

将混合好的胶用刮板均匀抹在导轨和塑料导轨软带上,厚度为0.1~0.2 mm为宜,抹好胶后将塑料导轨软带从一端开始贴在工件导轨上,然后用硬塑料板挤推,依次缓缓黏贴,目的是赶走气泡,如图4所示;完全贴好后,再用硬塑料板来回反复挤推,以便使胶均匀,同时赶走气泡。注意问题是抹好胶以后,不要马上粘结,如室温在20℃时,可放置20~30 min后再粘结,具体时间可根据室温而定,5℃以下不可施工。过期的粘结剂不可使用。

1.4 夹持硬化过程

将贴好的塑料导轨软带,用丙酮将表面清洗干净,再用橡胶板放在塑料导轨软带上,再用压板、重物和卡兰夹压,如图5、图6。如室内温度高于25℃以上时,需要马上夹紧压板;室温在5~15℃时,须经过1~1.5 h的初步固化后再进一步压紧。加持的卡兰,1 000 mm左右一般3个为宜,如图5所示;夹紧力为5~7 kg/m2为宜。硬化也是粘结剂自然干燥的过程,在此过程中,不可移动工件,大于24 h自然干燥为宜。

图4 粘结示意图

图5 夹持结构示意图

图6 夹持硬化结构示意图

1.5 拆除压板、清理、修整、检查

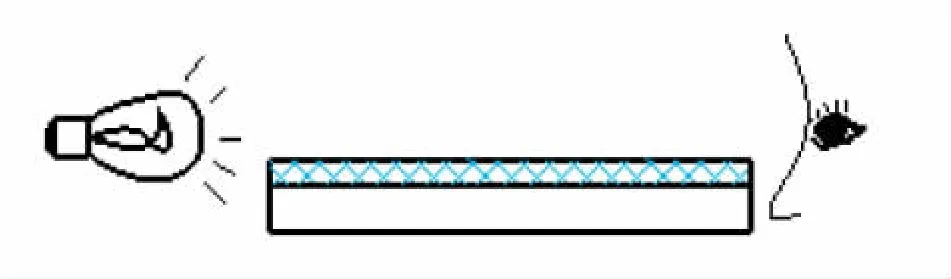

经过24 h,将夹持压板的卡兰等工具拆下。用铲刀将塑料端盖软带的工艺余量切除,锉刀倒角,清除挤压出的胶,然后用小木槌依次轻轻敲打整个粘好的塑料端盖软带来检查气泡,敲打发出的声音一致,则粘结质量是好的,但小的气泡是检查不出的。在精磨、精刨机加工后发现有无气泡,检查的方法如图7所示,一端用灯泡顺导轨面照,另一端用眼睛观察,就会发现气泡,产生气泡则按上述方法重新粘结。

图7 检查方法

2 磨 削

导轨粘结后可进行磨削,磨削时根据导轨工件、粘结面的大小、形状来选择机床,大体的做法如下:

使用机床:自定

砂轮材料:白刚玉,粒度46#

砂轮转速:n=1000 r/min

工作台往复速度:v=15~20 m/min

切削深度:t=0.005~0.05 mm

走刀量:s=15~20 mm

冷却液:1%苏打,0.6%亚硝酸钠;

注意事项:

1)必须用冷却液,而且要干净并采用强制冷却;

2)砂轮要保持锋利,尽量用脱粒少的砂轮;

3)在切削方向上容易出现划痕,可减少切削深度,加大冷却液。

3 刨 削

塑料导轨软带可作为刮研前的精加工,选择精度较高的机床,刨削时根据导轨工件、粘结面的大小、形状来选择机床,大体的做法如下:

工作台往复速度:v=15~20 m/min

切削深度:t=0.02~0.05 mm

走刀量:s=3 mm

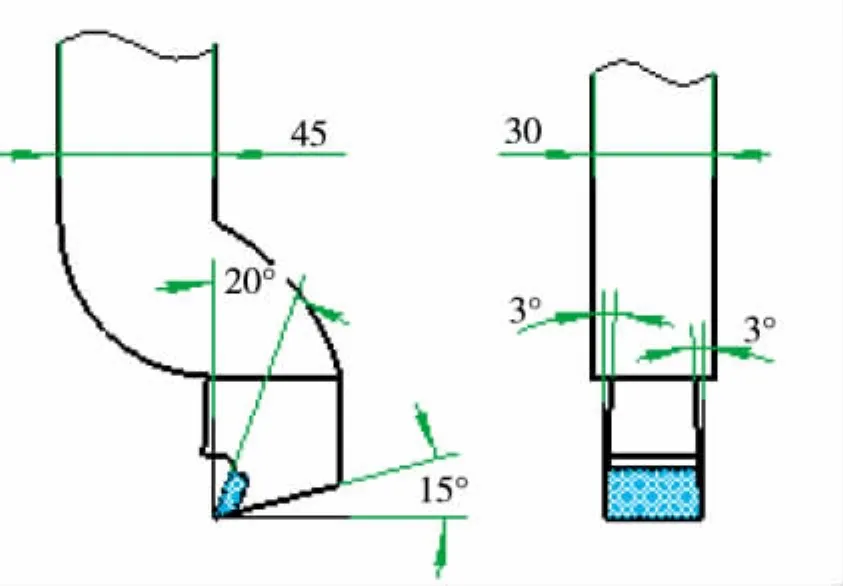

刨刀的自制,如图8所示。

也可用铣削的方法加工,但加工时注意不应把卡子压变形。

图8 刨刀结构图

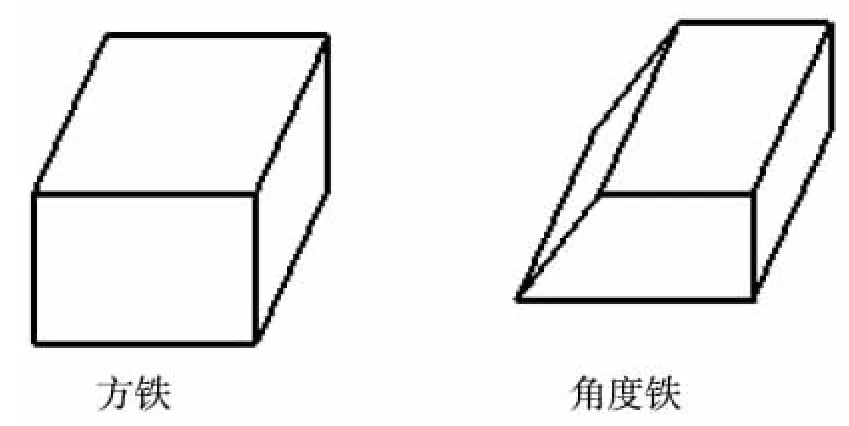

4 刮 研

塑料导轨软带的刮研,一般有两种方法:一种是用刮刀刮削;一种是用400#的水磨砂纸进行手工修磨。不管那种方法都必须对研后进行,对研的方法和一般的铸铁相同。两种方法后者效率高,易于掌握,应用广泛,使用工具如图8所示。

将400#水磨砂纸垫在方铁的某一面上,用手握住可进行修磨。方铁的工作面需要经过磨削制成,各项的形位公差应在0.02 mm以内。其形状、角度可视导轨的具体情况而定。

5 结 语

塑料涂层导轨在机床制造中有着无与伦比的优越性,但也存在一定的不足,主要是它有一定的脆性,抗冲击性能不好,故在对研时,起吊时用专用吊具。在转运工件时,确保塑料导轨软带不被磕碰或冲击,这一点非常重要。只要在使用时,注意避免一些常见问题,就可以发挥更大的应用空间。

图9 研磨示意图

[1] 李军.用传统的滑动导轨还是直线滚动导轨 [J].制造技术与机床,2003,(04):27-28.

[2] 雷蕾.中间介质对结合部力学性质的影响研究 [D].西安:西安理工大学硕士论文,2009.

[3] 伍良生,张威,赵宏林,等.数控机床滚动导轨力学性质的实验研究 [J].制造技术与机床,2006,(07):26-28.

[4] 丁振乾.我国机床液体静压技术的发展历史及现况 [J].精密制造与自动化,2003,(03):19-21.

[5] 屈重年,伍良生,肖毅川,等.机床导轨技术研究综述 [J].制造技术机床,2011,(01):30-36.

[6] 程显文.聚四氟乙烯塑料板在机床导轨维修中的作用 [J].中国西部科技,2010,(12):37.

[7] 洪孝安,杨申仲.设备管理与维修工作手册 (修订本)[M].长沙:湖南科学技术出版社,2007:1-47.