冲击条件下泡沫铝的细观变形特征分析*

杨 宝,汤立群,刘逸平,黄小清,刘泽佳,张纯禹,魏志强

(华南理工大学土木与交通学院亚热带建筑科学国家重点实验室,广东 广州510640)

泡沫铝是一种典型的轻质材料,具有高比强度、高比刚度和高能量吸收等优点,动态力学性能已经引起广泛关注[1-7]。分离式霍普金森压杆SHPB[1-6]和落锤[7]是动态实验研究的重要手段。但由于在这些动态实验中,难以获得有效的材料动态实验变形图像,泡沫铝细观变形特征实验主要在准静态下开展[8-12]。A.F.Bastawros等[10-11]、Y.L.Mu等[12]分析了泡沫铝在准静态压缩的变形机制,并提出了相关的失效模式。当前关于该材料动态变形特征方面的研究,主要针对带残余变形的试件进行定性分析[1-6]。但由于在SHPB实验中输入杆会对试件进行多次冲击,试件的残余变形和加载过程中的变形有着显著的不同,因此残余变形只能部分反映动态变形特征。

高速摄影机已经广泛应用于动态实验中,不少是与SHPB配合使用的[13-17]。杨杰等[13]利用高速摄影机记录了玻璃纤维增强气凝胶,周忠彬等[14]研究了高聚物粘结炸药(PBX)模拟材料,赵凯等[15]分析了圆环列吸能器,R.Moulart等[16]研究了环氧复合材料在SHPB冲击实验中的变形。在泡沫铝的材料动态性能方面,魏志强等[17]设计了一套SHPB-高速摄影机系统,成功地实现了在SHPB实验中对泡沫铝试件进行实时变形拍摄。另外,J.H.Shen等[7]利用高速摄像系统得到了泡沫铝在落锤实验中的动态变形图片。

本文中,利用SHPB-高速摄影机系统对泡沫铝动态变形过程进行拍摄,并通过图像技术分析泡沫铝在SHPB实验中的变形特征和破坏模式,重点考察泡沫铝试件的变形均匀性,拟为深入了解泡沫铝的冲击特性和相关实验技术的有效性等提供参考。

1 实 验

1.1 试件制备

实验中所用的泡沫铝均是由熔体发泡法制成的闭孔泡沫金属,孔径主要为1~5mm,具体材料参数如表1所示。通过线切割技术从泡沫铝板上切割加工,线切割技术可以减少加工过程中对胞孔的损伤。由于泡沫铝材料具有细观结构复杂性和不均匀性,为了减少不均匀性影响,选用Ø74mm的铝制SHPB。同时为了更方便观察试件表面变形的情况,试件的直径也采用74mm。

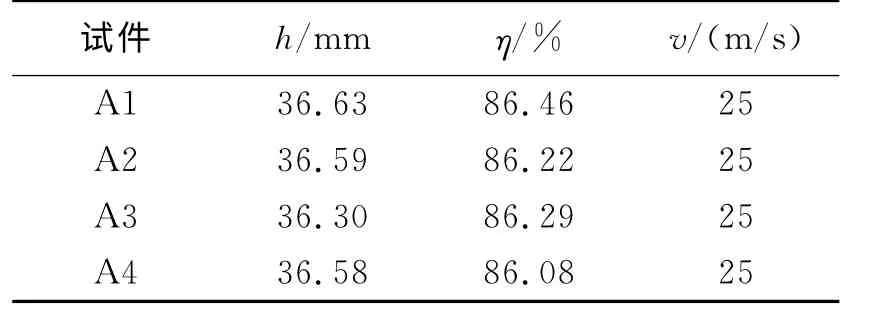

表1 闭孔泡沫铝试件的参数Table 1 The parameters of the closed-cell aluminum foam specimens

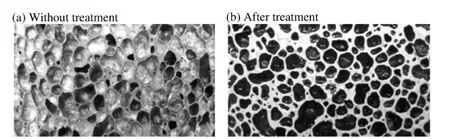

为了提高拍摄效果,对试件中面向高速摄影机部分的表面进行了处理。先用黑色喷漆在试件表面喷上黑底色,然后用细毛的刷子给孔壁漆上一层白色油漆或用打磨的方法把孔壁上的黑漆除掉以获得银白色孔壁,如图1所示。

1.2 实验装置

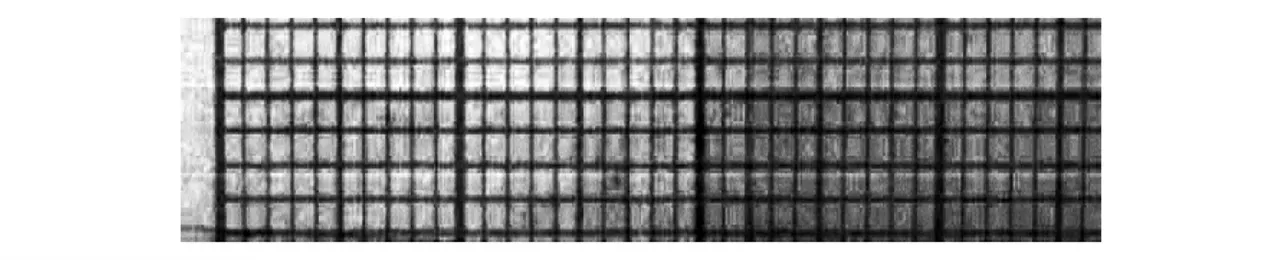

采用的SHPB-高速摄影机系统[17]如图2所示。高速摄影机的最大拍摄帧频可达105s-1,但综合考虑时间分辨率和空间分辨率,选用帧频2×104s-1。由于高速下的图像对应空间视场较小,且泡沫铝表面平整度差,难以直接在试件表面做标志进行尺寸标定,因此采用多次拍摄的方法标定。首先使试件、压杆就位,然后根据要求设置好摄像机所有参数,使摄像机处于工作状态,然后将做了刻度标记的入射杆前推,由高速摄像机进行拍摄(见图3),最后把试件推回原来位置进行加载与拍摄。

图1 处理前、后的试件表面Fig.1 The specimens without treatment and after treatment

图2 SHPB-高速摄影机系统实物图Fig.2SHPB-high speed camera system

图3 带刻度的入射杆Fig.3 The marked incident bar

2 结果分析

2.1 试件的总体变形与细观结构的动态变形特征

图4 是泡沫铝试件A1 在不同冲击时刻的变形图像,可以看出,清楚地拍摄到了泡沫铝试件在SHPB加载过程的变形。

图4 试件A1在不同时刻的孔壁变形图Fig.4 Deformations of cell walls on specimen A1at different times

在0.10ms时,试件整体的变形较小,无明显的变化,但试件中部区域1的孔壁在压力作用下出现屈曲,同时在区域2中孔壁已经被压弯并开始相互接触。在0.20ms时,区域2的孔壁发生较明显的弯曲变形,中部区域1已屈曲孔壁的屈曲程度加剧,区域3的部分薄壁被压密实,其他区域并未观察到明显的变形。在0.35ms时,第一次有效冲击完成,此时区域1和区域2中的胞壁变形加剧,同时区域4也开始出现屈曲。除此之外,随着孔壁屈曲程度的加深,试件右边部分有向下运动的趋势(见图4(d)中箭头)。在1.25ms时,开始第二次冲击,原先出现孔壁屈曲的区域1附近的a处发生了断裂破坏。在1.35ms时,胞壁a、b、c处的破坏形成初步的破坏带。在3.00ms时,试件A1已经历了三次冲击,除了杆端的变形进一步发展,主要的变形是沿着破坏带不断坍塌,形成一个大面积的破坏带。

试件A2、A3和A4的情况与试件A1相似,第一次冲击过程中试件的大部分变形发生在试件的两端且试件没有明显的破坏,大部分的破坏是由于试件在承受多次冲击造成的。而在SHPB 分析中常常只采用第一次冲击进行分析,这与实际变形情形不同。

通过对冲击过程中试件变形图片的观察,发现泡沫铝动态下的破坏模式与准静态下的类似。我们归纳,主要变形破坏模式有节点旋转变形、悬臂壁弯曲变形、剪切变形破坏、水平曲壁压弯变形以及斜向细孔壁屈曲变形等。

2.2 局部变形分析

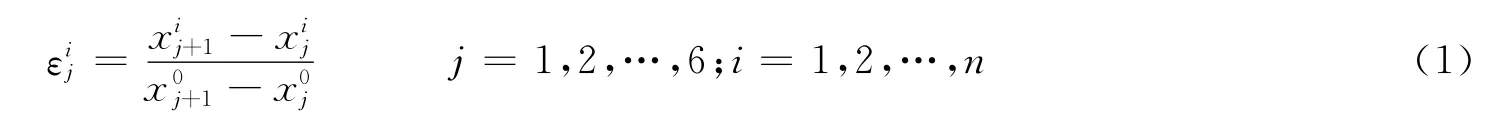

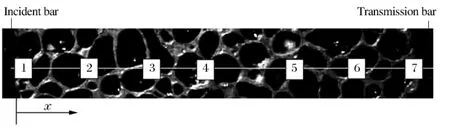

在同一水平直线上的胞孔孔壁上按照相近距离间隔选择6~7个测点,如图5所示。通过对测点的位移跟踪测量,测定在不同时刻x方向的距离变化。设初始时刻位置1~7的坐标分别为,在ti时刻,他们的坐标分别为,则不同时刻相邻点之间的平均应变为

图5 试件表面测点布置示意图Fig.5 Measuring points on the surfaces of specimens

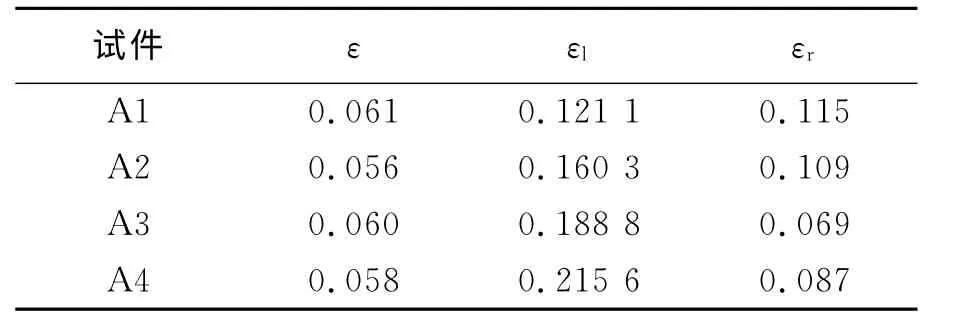

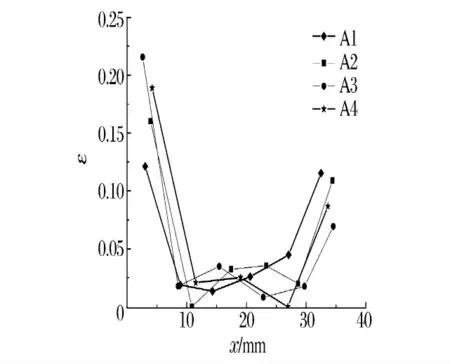

图6 显示了不同试件在第一次冲击后的变形分布情况,可以看出在第一次冲击后试件两端的应变远高于试件中部的应变。试件两端是变形集中区域,应变远高于整个试件平均应变。表2给出了各试件整体平均应变与两端的平均应变,可知试件左端局部平均应变为整体平均应变的1.5~3.72倍。

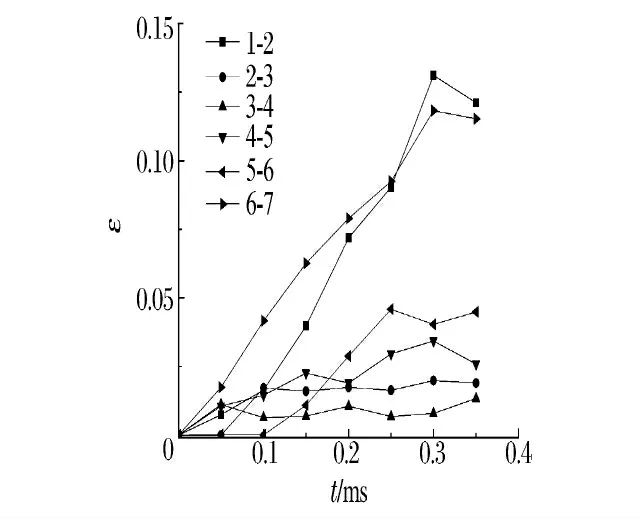

从图7的曲线可知,试件A1的2-3段、3-4段以及4-5段区域的应变较小,随时间变化很小;而1-2段以及6-7段应变随加载时间的增加而明显增加,且这种增加是非线性的。由于这些应变的不同发生在相同的时间段内,因此,相应的应变率也将有明显的不同。由图7可以简单计算,1-2段和6-7段的应变率分别为444和340s-1,都远大于试件的整体平均应变率191s-1。

表2 试件两端的局部平均应变与整体平均应变的对比Table 2 Comparison of the local average strain on both ends with the overall average strain of specimens

图6 试件在第一冲击后的变形情况Fig.6 Deformations of specimens after the first impact

图7 试件A1中不同区域的平均应变Fig.7 Average strain in different area of specimen A1

从以上的分析可以看出,在泡沫铝的SHPB实验中,试件不是严格满足均匀应变和均匀应变率假设,有必要对泡沫材料SHPB实验的有效性做更深入分析和必要的修正。

3 结 论

利用SHPB-高速摄像机系统,获得了一系列泡沫铝试件SHPB 冲击实验中的变形图片。实验表明,试件在第一次冲击时破坏不明显,大部分的破坏是由于多次冲击引起的,因此不能简单地使用泡沫铝试件的残余变形等价SHPB测量的应变。

泡沫铝材料在SHPB冲击实验中,试件不严格满足均匀应变和均匀应变率假设。在第一次冲击过程中试件的变形主要集中在试件的两端,试件上在破坏过程中会在薄弱区域形成破坏带,当破坏带形成后,试件的破坏基本上集中在破坏带上发生。泡沫铝在不同时间下不同区域的应变率表现出明显不同,在相同的区域中试件的变形也是随着时间呈非线性增长。因此,有必要对泡沫材料的SHPB 实验的有效性做更深入的研究和必要的修正。

[1] 潘艺,胡时胜,蒋家桥,等.泡沫铝泡孔动态变形特性研究[J].爆炸与冲击,2004,24(5):407-412.PAN Yi,HU Shi-sheng,JIANG Jia-qiao,et al.Dynamic deformability of cell in aluminum foams[J].Explosion and Shock Waves,2004,24(5):407-412.

[2] 曹晓卿.泡沫铝动态力学特性的实验研究和理论分析[D].山西:太原理工大学,2005.

[3] 郑明军,何德坪.动态荷载下胞状铝合金的压缩行为[J].铸造,2004,53(1):22-25.ZHENG Ming-jun,HE De-ping.Compressive behavior of cellular Al alloy under dynamic loading[J].Foundry,2004,53(1):22-25.

[4] Deshpande V S,Fleck N A.High strain rate compressive behavior of aluminum alloy foams[J].International Journal of Impact Engineering,2000,24:277-298.

[5] Hall I W,Gude M,Yu C J.Crushing of aluminum closed cell foams:Density and strain rate effects[J].Scripta Materialia,2000,43:515-521.

[6] 胡时胜,王悟,潘艺,等.泡沫材料的应变率效应[J].爆炸与冲击,2003,23(1):13-18.HU Shi-sheng,WANG Wu,PAN Yi,et al.Strain rate effect on the properties foam materials[J].Explosion and Shock Waves,2003,23(1):13-18.

[7] Shen J H,Lu G X,Ruan D.Compressive behavior of closed-cell aluminum foams at high strain rates[J].Composites,2010,41:678-685.

[8] 胡玲玲,黄小清,汤立群,等.利用数字图像处理技术研究泡沫铝的变形特性[J].华南理工大学学报(自然科学版),2007,35(2):93-96.HU Ling-ling,HUANG Xiao-qing,TANG Li-qun,et al.Investigation into deformation characteristic of aluminum foam using digital-image processing technology[J].Journal of South China University of Technology(Natural Science Edition),2007,35(2):93-96.

[9] 房亮,唐兆琛,杨福俊,等.数字图像相关方法在闭孔泡沫铝压缩试验中的应用[J].实验力学,2008,23(2):162-168.FANG Liang,TANG Zhao-chen,YANG Fu-jun,et al.Compressive test of closed-cell aluminum foam based on digital image correlation method[J].Journal of Experimental Mechanics,2008,23(2):162-168.

[10] Bastawros A F,Bart-Smith H,Evan A G.Experimental analysis of deformation mechanisms in a closed-cell aluminum alloy foam[J].Journal of the Mechanic and Physics of Solids,2000,48:301-322.

[11] Bastawros A F,Evans A G.Deformation heterogeneity in cellular Al alloys[J].Advanced Engineering Materials,2000,2(4):210-214.

[12] Mu Y L,Yao G C,Liang L S,et al.Deformation mechanisms of closed-cell aluminum foam in compression[J].Scripta Materialia,2010(63):629-632.

[13] 杨杰,李树奎,王富耻,等.玻璃纤维增强气凝胶防护性能的研究[J].北京理工大学学报,2010,30(6):746-748.YANG Jie,LI Shu-kui,WANG Fu-chi,et al.Protective performance of glass fiber reinforced aerogels[J].Transactions of Beijing Institute of Technology,2010,30(6):746-748.

[14] 周忠彬,陈鹏万,黄风雷.高聚物粘结炸药模拟材料动态变形破坏的实验研究[J].兵工学报,2010,31:288-292.ZHOU Zhong-bin,CHEN Peng-wan,HUANG Feng-lei.Experimental study on dynamic deformation and fracture of polymer bonded explosive stimulant[J].Acta Armamentarii,2010,31:288-292.

[15] 赵凯,刘凯欣,叶琳,等.圆环列吸能器的力学机理及应用[J].清华大学学报(自然科学版),2007,47(5):746-748.ZHAO Kai,LIU Kai-xin,YE Lin,et al.Energy absorption in ring systems[J].Journal of Tsinghua University(Science and Technology),2007,47(5):746-748.

[16] Moulart R,Pierron F,Hallett S R,et al.Full-field strain measurement and identification of composites moduli at high strain rate with the virtual field method[J].Experimental Mechanics,2011,52:509-536.

[17] 魏志强,黄小清,杨宝,等.应用高速摄影机对泡沫铝在SHPB实验过程的变形跟踪与分析[J].实验力学,2011,26(2):1-7.WEI Zhi-qiang,HUANG Xiao-qing,YANG Bao,et al.Tracking and analysis of aluminum foam deformations in SHPB experiment by using high-speed camera[J].Journal of Experimental Mechanics,2011,26(2):1-7.