极脉冲电解加工变截面孔研究

李兆龙,韦东波,狄士春,吕鹏翔,孙术发

(哈尔滨工业大学 机电工程学院,黑龙江 哈尔滨,150001)

0 引言

现代航空航天领域里电解加工占有很重要的位置。在特殊类型孔加工方面,电解加工发挥着重要作用,如冷却涡轮和燃烧室原件上的小孔数目非常大,涡轮转子和钉子组装就可能有20 000 多个直径1~4 mm 和深径比为40~200 范围的散热孔,用普通机械加工方法特别困难,甚至不能加工。这些孔对航空发动机涡轮叶片的冷却作用显得尤为重要[1-2]。大量关于涡轮叶片冷却结构的文章被发表:设计形状各异的流动通道;美国GE 公司在叶片内部加工带肋冷却孔的方法,对这种冷却孔的传热影响进行了分析,证明带肋冷却孔比光孔的传热效果高;在隔板上增加气流孔,防止冷却死区的存在,确保冷却均匀[3-6];国内对于变截面孔的加工[7-8]以及热分析[9]也做出了研究。

本文提出采用管状电极一次性电解加工出变截面孔的方法。整个加工过程,无需更换加工电极,进行变截面孔的加工,重点分析影响孔截面尺寸的理论依据和工艺因素。这种方法不需要更换电极,大大简化变截面孔加工工序,提高电解加工孔的形状精度,只需一道工序加工出变截面孔。

1 试验设备

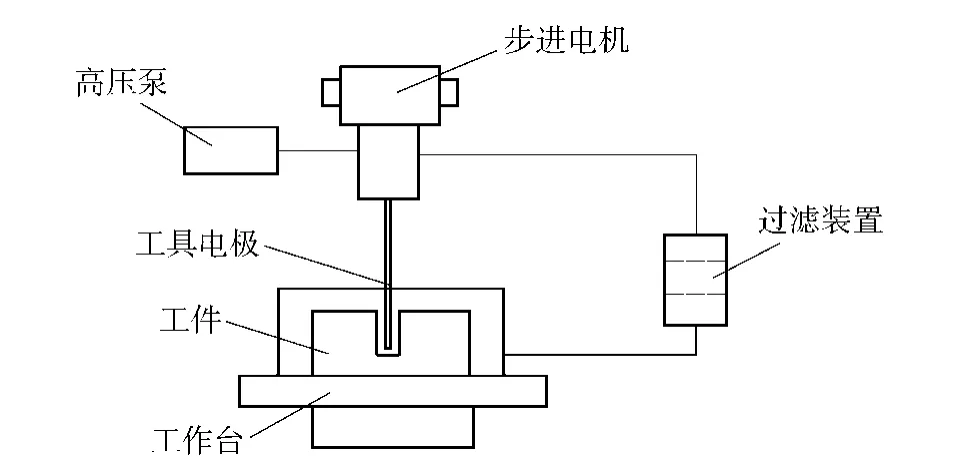

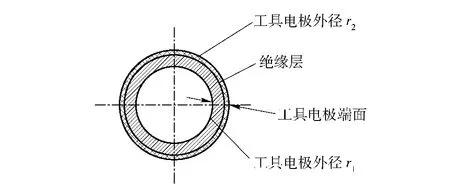

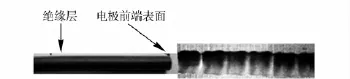

实验在自行研制的脉冲电解加工机床上进行,试验装置包括工作台、电解液循环系统、过滤装置、脉冲电源,电极控制系统等,图1为机床示意图。采用管状工具电极(直径2.1 mm)管电极侧面覆有绝缘层,只有电极端面发生电解反应,电极端面如图2所示。在电解加工中,较高的材料去除率发生在给定电压作用下的极小加工间隙内,脉冲电源采用短路自动断电保护电路,当工具进给速度大于金属线性去除率时,短路发生,此时,脉冲电源自动断电保护,避免电极和工件的损害。

图1 机床示意图Fig.1 The sketch of the machining equipment

图2 加工电极端面示意图Fig.2 The schematic diagram of working electrode

加工采用正向冲液方式,在高压泵的作用下,电解液从储液槽,通过管状电极内部射向工件表面,然后再从电极与工件的间隙中流出,带走间隙中的电解产物及电解热。电解液压力在1.8~3.0 MPa 之间,工具电极进给速度0.3~1.2 mm/min,脉冲宽度500~1 500 μs,脉冲间隔200~500 μs,电解液为硫酸与氯化钠混合溶液,浓度为10%.

2 分析与讨论

2.1 电化学理论分析

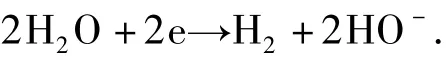

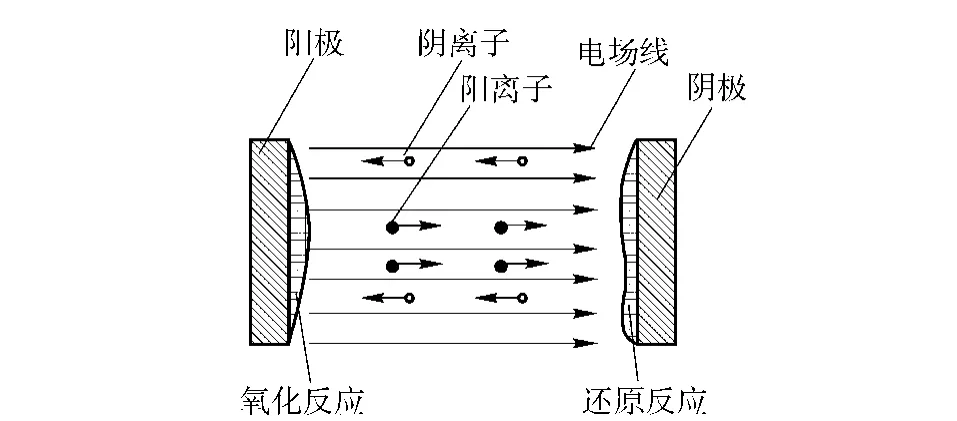

电解加工中,在整个电解回路中电流是这样传递的:从电源负极流出的电子到达电解池的负极,经过还原反应,将电荷传递给电解溶液。电解液中依靠正离子向阴极运动,负离子向阳极运动,将负电荷传递到了阳极。在阳极,经过氧化反应,将负电荷以电子形式传递给电极,在阳极上积累的自由电子经过导线流回电源正极。根据上述分析可知,宏观上金属材料的电解蚀除,实际上是正、负电极上氧化还原反应引起离子传递的微观集合。图3为正负电极间离子传输示意图。由于导电时,电荷的连续流动是依靠两类导体界面上,两种不同载流子之间的电荷转移来实现的,而这个电荷转移过程,就是在界面上发生的得失电子的化学反应。根据工件材料组成,阳极反应为A→An++ ne,其中A 为工件材料所含金属,n 为金属失去电子数。阴极电极反应为

图3 电极反应示意图Fig.3 The schematic diagram of electrode reaction

电极反应生成或消耗物质的量,取决于通过的电量和反应电子数。

式中:m 为生成物摩尔数;Q 通过的电量;n 反应电子数;F 法拉第常数。

反应材料质量g =m* M,M 是物质的原子量。由于深小孔电解加工存在侧面间隙和断面间隙,在微观上,发生在工具电极侧面、断面的工件材料氧化反应电子的数量和参与侧面、断面氧化反应的金属离子成正比;在宏观上,表现为,工具电极侧面间隙电流与断面电流和侧面材料去除质量与断面材料去除质量成正比

孔去除总质量

式中:r 为孔半径;L 为孔长度;ρ 工件材料密度。工具电极与孔之间圆环部分材料质量

式中:r1是工具电极内部半径。则可以计算出Is、If.根据实验中采集的间隙总电流I,以及(2)式、(3)式、(4)式确定Is、If.

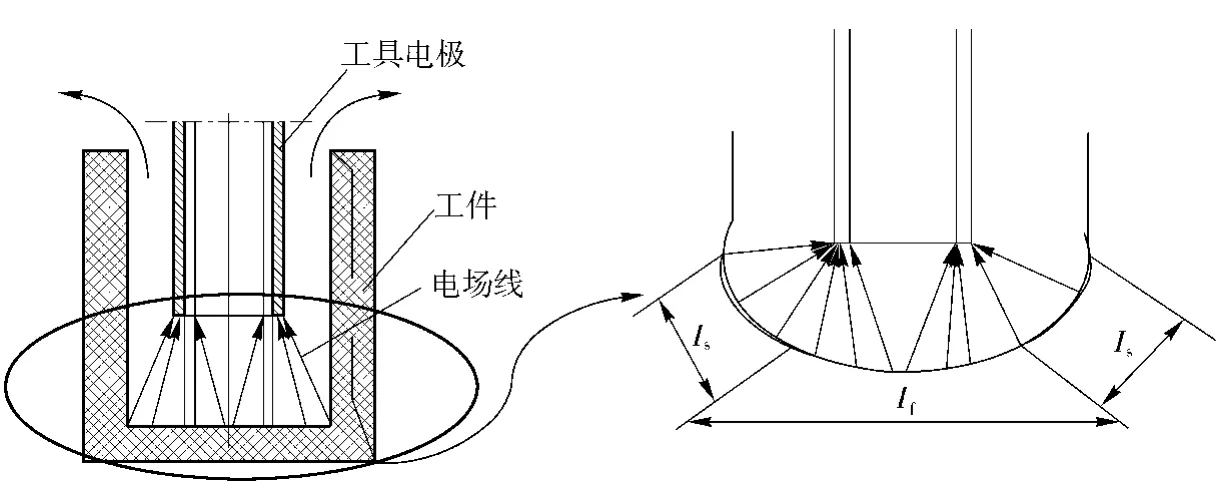

稳定加工时电流密度的变化反映了加工间隙的变化,根据图4,可以看出,间隙中电力线分布反映了电流作用范围。其中,位于工具电极边缘部分的电力线,主要影响孔电解侧面间隙大小,其余来自电极端面,以及工具电极内侧的少部分电力线,影响断面间隙,使工件材料不断发生电解溶解。因此,电解过程中,溶液中的任何位置,总电流I 是等于各个方向上的电流之和,即

图4 间隙电力线分布图Fig.4 The schematic diagram of electric field line of gap

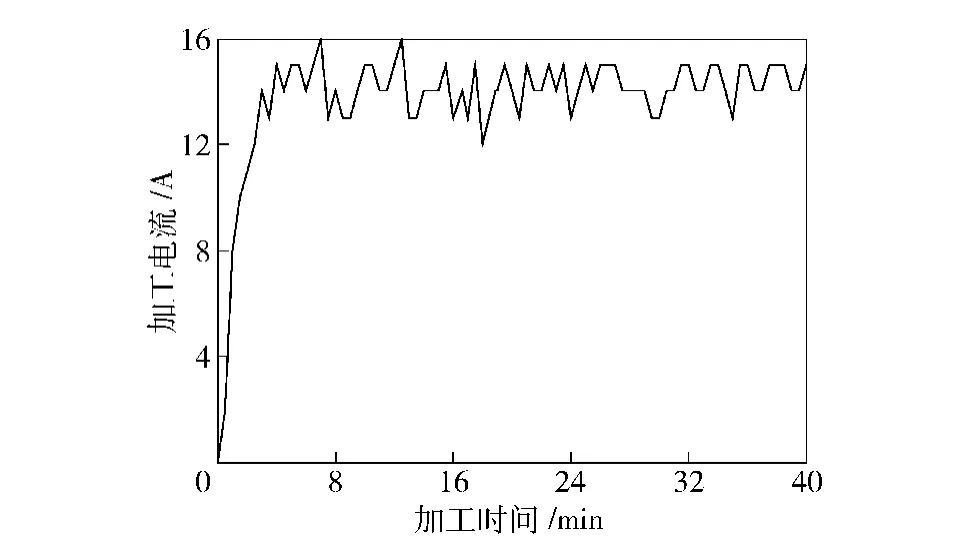

图5为加工电流采样。

图5 加工电流采样图Fig.5 The sampling map of electrochemical machining current

侧面间隙电流大小反映了加工孔侧面间隙的大小。因此,研究电解加工中各因素对侧面间隙电流的影响,是变截面孔加工理论分析和试验分析的最高目标。

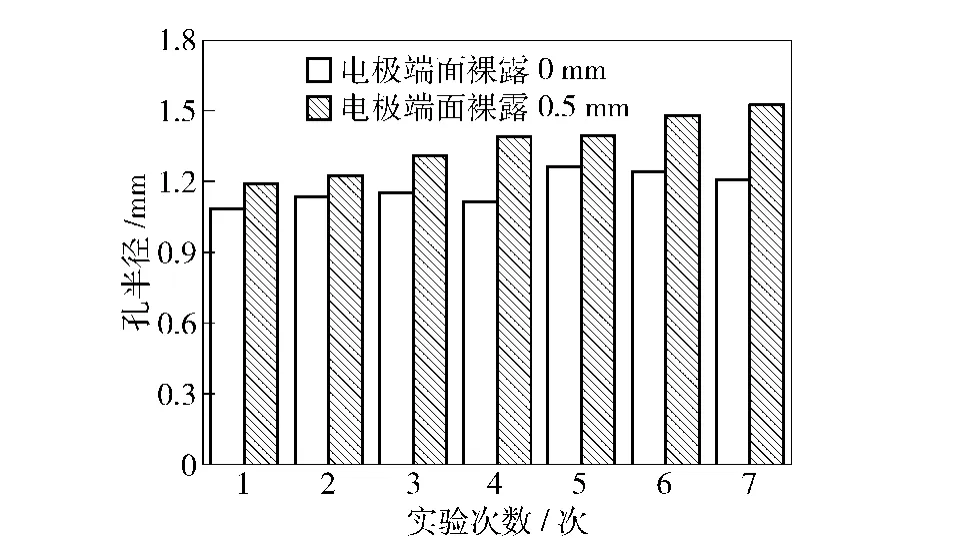

2.2 电子转移动力学分析

整个电极过程中,电子转移速度受到电极电位的影响,是整个电极过程中的核心,直接影响到电化学过程的速度和进行方向。

由化学动力学得知,反应离子参与反应首先必须吸收一定的能量,达到一种不稳定的过渡状态—活化态,因此,电化学反应中,电子在相间转移的过程,必须受到氧化或还原反应活化能的影响。

根据化学动力学,反应速度与反映活化能之间的关系为

式中:v 为反应速度;c 为反应离子浓度;ΔG 为反应活化能;k 为指前因子。电化学中,电极反应速度的电流密度表达式为

式中:j 为电流密度;n 为电极反应电子数;v 为反应速度。

将(6)式带入(7)式中可得

实际加工中,电流密度与阳极溶解速度之间的关系为

式中:η 为电流效率;ω 为体积化学当量;j 为电流密度。

根据(4)式的电流分配原则,将管状电极电流密度分解为侧面电流密度js与断面电流密度jf,则溶解速度va可以分解为侧面溶解速度

和断面溶解速度

研究管状电极电解小孔加工时,提出两个参数:质量去除率和线性去除率,别表示为

式中:M 为质量去除率;g 为加工孔质量;t 为加工孔时间,

式中:ML为线性去除率,ρ 为工件材料密度,π 为周率,r 为加工孔半径。M 反映了工件材料在电极侧面和断面的去除率,而ML=vf*t,这表明vs是加工孔半径大小的主要控制量,vf是线性去除率的主要控制量,而影响vs、vf的主要因素是电流密度j,见(8)式。因此,电流大小以及电流分配是控制管状电极脉冲电解加工的主要控制步骤。

通过以上理论分析可知,影响管状电极电解加工变截面孔的主要指标是间隙电流,而影响间隙电流的工艺参数有电解压力、工具电极经给速度、是否覆有绝缘层、脉冲宽度。通过对以上4 个参数的控制,可以实现管状电极电解加工变截面孔。

3 实验结果与分析

由于加工参数的不同,加工小孔半径也不同,图6为不同半径孔间隙电流随加工深度增加的变化曲线,从图6中可以看出,随着小孔半径的增加,电解间隙电流增加,而且随着小孔加工深度的增加,电解间隙电流减小,在整个加工过程中间隙电流是变化的,这种变化的原因是采用脉冲电源。在整个加工过程中,脉冲宽度与脉冲间隔交替出现,在脉冲宽度内,发生电解溶解;在脉冲间隔内,电解溶解停止。脉冲间隔的作用是,电解液带走间隙内的反应产物,更新的电解液能增加电解加工效率。在电解加工间隙中总电流I=Is+If,而侧面间隙电流Is直接影响到孔径的大小。下面分别分析各个加工参数对电解加工侧面间隙电流Is的影响规律。

图6 不同半径孔间隙电流随加工深度增加的变化曲线Fig.6 The relationship between gap current,hole depth and the time

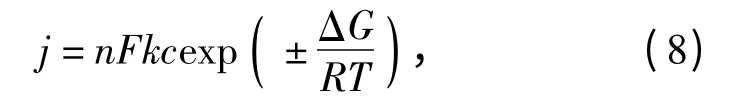

3.1 电解液压力p 对侧面间隙电流Is 的影响

从图7可以看出,随着电解液压力增加,侧面间隙电流Is增加。工具与工件间充满高速流动的电解液,电源作用于两极,在阳极发生氧化反应,在阴极发生还原反应,使得流经两极间隙的电解液中产生电流。这样就会在阳极附近产生电解产物,在阴极表面产生氢气,并放出反应热,这些都会导致电解的电导率发生改变。在间隙电场中电流密度

式中:k 为电解液电导率;E 为电场强度。

图7 侧面间隙电流与电解液压力关系图Fig.7 The relationship between side gap current and electrolyte pressure

(15)式为电导率随温度和间隙间气泡率变

化的数学表达式,其中k0电解液初始电导率、T 电解液温度、T0电解液初始温度、ξ 温度系数、β 气泡率。因此,当电解液压力增加时,电解液流速增大,电解液更新率增加,进而增加侧面间隙电流Is.侧面间隙电流Is增加的幅度随着脉冲宽度Ton的增加而降低,这是因为,随着脉冲宽度Ton的增加,相同时间内电解反应频率增加,电解产物、气泡和电解热也增加,这样导致电解液电导率下降,引起Is增加幅度减小。

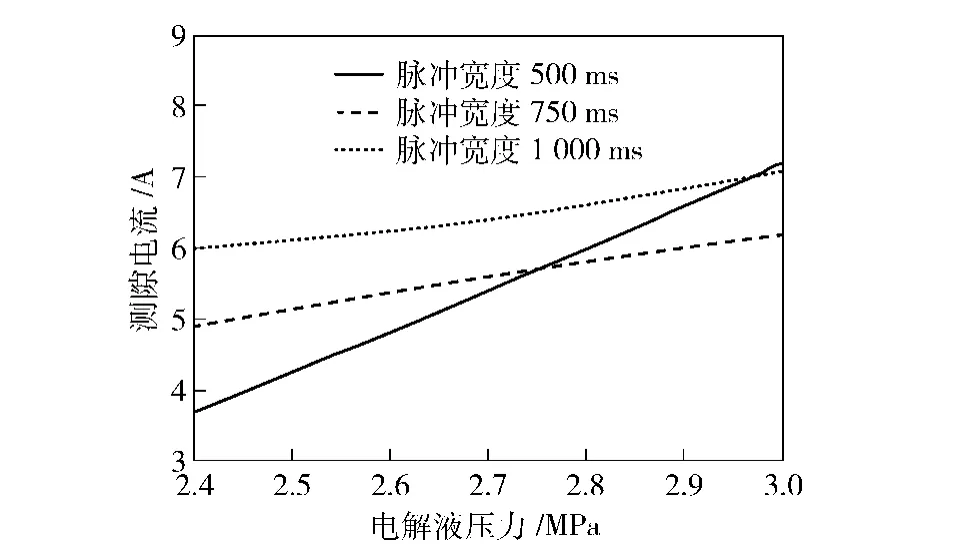

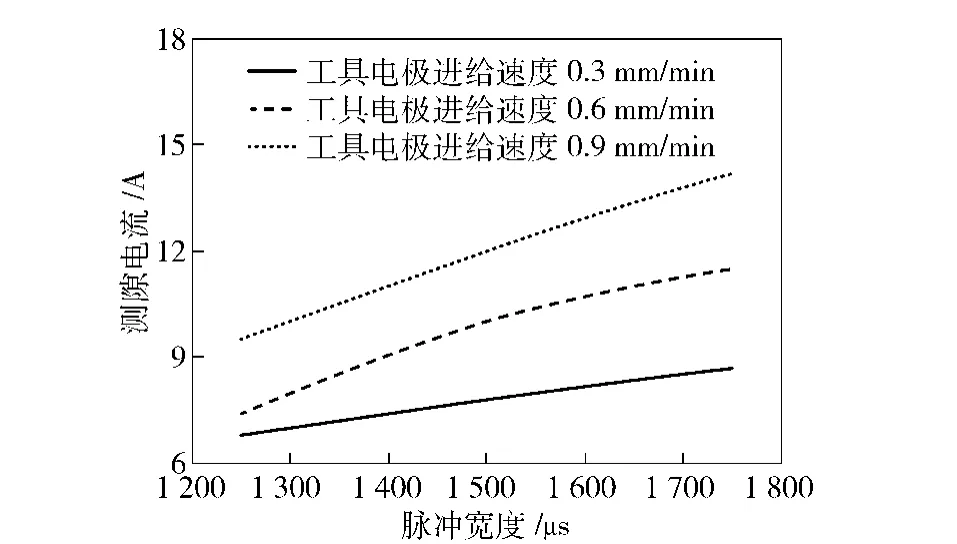

3.2 工具电极进给速度对Is 的影响

如图8所示,Is随着工具电极进给速度的增加而增加。直流电解加工中,当工具电极进给速度=工件电解溶解速度时,加工处于平衡状态。而脉冲电解加工,电解反应仅发生在Ton,Toff不发生电解反应,采用固定工具电极进给速度,在Ton时,电解溶解发生,两极间隙增加,在Toff时,两极间隙由于固定的工具电极进给速度,且不发生电解溶解而减小。因此,脉冲电解加工,并不存在工具电极进给速度=工件电解溶解速度的平衡条件。当工具电极进给速度在一定范围内(不发生短路),工具电极速度越高,电解间隙就越小,间隙电流随之增加。

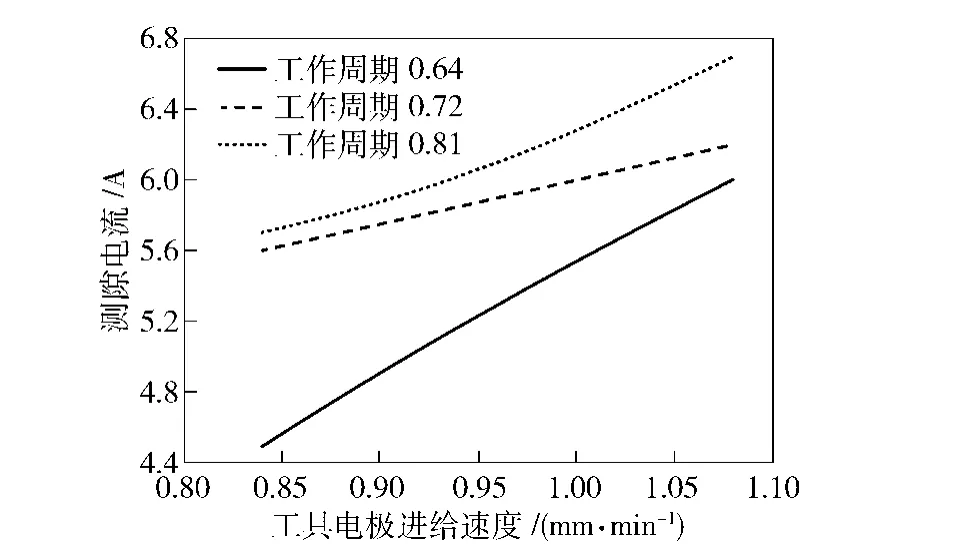

3.3 绝缘层对Is 的影响

图9为工具电极前端无裸露与工具电极前端有0.5 mm 裸露,间隙电流对比关系。在加工参数相同条件下,前端无裸露时深小孔加工总电流都比前端裸露0.5 mm 的要小。说明工具电极采用外部覆有绝缘层的钛管,绝缘层起到提高电解加工形状精度,减少孔的杂散腐蚀的作用。

图8 侧面间隙电流与电极进给速度关系示意图Fig.8 The relationship between side gap current and Tool feed rate

Fig.9 绝缘层无裸露与裸露0.5 mm,间隙电流对比图Fig.9 Sketch of the total current with and without exposal in front of the working electrode

3.4 脉冲宽度对Is 的影响

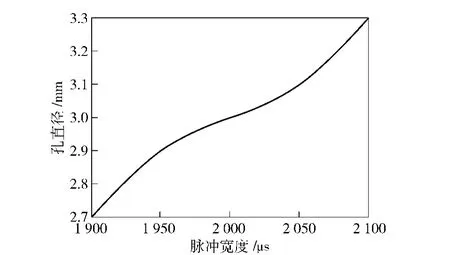

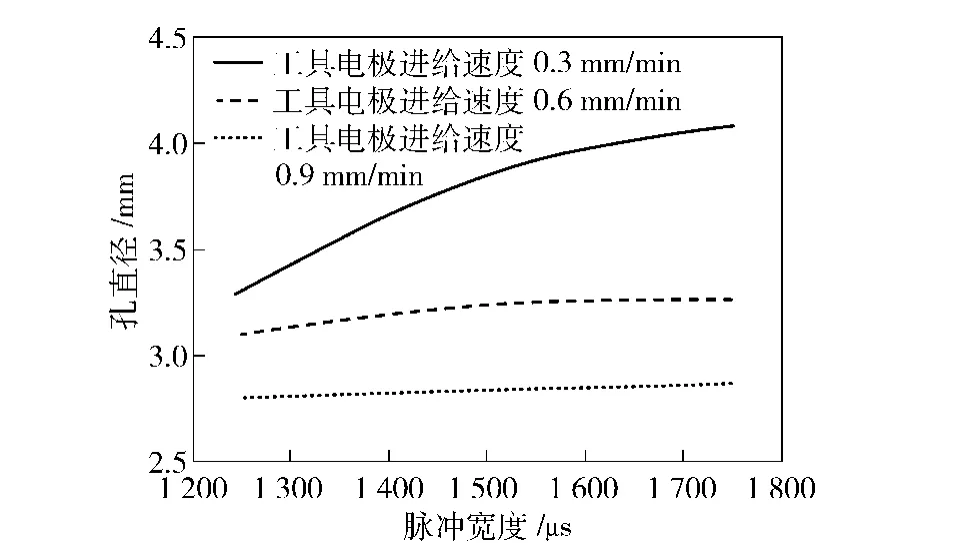

当工具电极进给速度为零,工件表面上电解孔直径随着脉冲宽度的增加而增加,如果图10 所示,而当工具电极以恒定速度进给时,增加脉冲宽度可以引起侧面间隙电流的增加,图11 为侧面间隙电流随着脉冲宽度变化图。随着侧面间隙电流的增加,电解加工孔的直径也随之增长,图12 为孔直径随着脉冲宽度变化图。

通过对电解压力、工具电极经给速度、是否覆有绝缘层、脉冲宽度4 个参数对电解加工侧面间隙电流影响规律的分析,得出:工具电极管壁在部分裸露的情况下杂散腐蚀明显,不利于小孔加工尺寸控制,因此,管状电极脉冲电解加工变截面孔采用工具外壁全部覆有绝缘层。因此,通过对电解液压力、工具电极进给速度、脉冲宽度的控制可以加工出变截面孔。图13 为管状电极加工变截面孔实物剖面图。

图10 表面孔直径随着脉冲宽度变化图Fig.10 The picture of surface hole radius and the pulse width

图11 侧面间隙电流随着脉冲宽度变化图Fig.11 The relationship between side gap current and Ton

图12 孔直径随着脉冲宽度变化图Fig.12 The relationship between hole radius and Ton

图13 管状电极加工变截面孔实物剖面图Fig.13 The cutaway view of shaped-tube electrode machining turbulated hole

4 结论

1)从微观本质上,分析了管状电极脉冲电解加工孔的过程;从宏观本质上,根据不同方向的材料去除质量,确定作用在工件上的电场分布与质量去除的关系。建立质量去除与作用在工件上的电流分布的关系式;

2)分析电极反应过程,提出电解加工间隙电流、电流密度、阳极溶解速度的分配原则,并结合质量去除率和线性去除率,确定侧面电流和断面电流,在电解过程中的作用范围以及大小分配原则,为实现管状电极电解加工变截面孔提供了理论依据;

3)结合实验数据,分析工艺参数中,各个影响因素对电解加工侧隙电流Is的影响规律,从而通过控制间隙电流的方法,控制电解加工孔的截面积;

4)通过对电流大小,以及分布的控制,可以采用管状电极,一次性加工出变截面孔。在确定电流分配原则,简化加工工序,提高定位精度上,做出理论分析和工艺验证。

References)

[1] 徐家文,王建业,田继安,等.电解加工在航空制造中的应用及发展[J].航空制造技术,2002,(4):27-30.XU Jia-wen,WANG Jian-ye,TIAN Ji-an,et al.Application and development of electrochemical machining in the aviation manufacture[J].Aeronautical Manufacturing Technology,2002,(4):27-30.(in Chinese)

[2] Di S C,Li Z L,Wei D B.On the deep small hole machining method of nickel-based high-temperature alloy[J].Advanced Materials Research,2011,(199-200):1874-1879.

[3] Han J C,et al.Recent developments in turbine blade internal cooling[J].New York Academy of Sciences,2001,(5):162-178.

[4] Noot M J,Mattheij R M M.Numerical analysis of turbine blade cooling ducts[J].Mathematical and Computer Modeling,2000,31:77-98.

[5] Lau S C,et al.Measurements of wall heat(mass)transfer for flow through blockages with round and square holes in a wide rectangular channel[J].International Journal of Heat and Mass Transfer,2003,46:3991-4001.

[6] 左渝钰,张宝诚.航空发动机主燃烧室火焰筒壁冷却的研究[J].航空发动机,2004,(4):38-43.ZUO Yu-yu,ZHANG Bao-cheng.Investigation of combustion liner wall cooling in gas turbine combustor[J].Aeroengine,2002,(4):38-43.(in Chinese)

[7] 王明环,朱荻,张朝阳.航空发动机叶片竹节孔加工及传热分析[J].机械科学与技术,2006,(11):1347-1350.WANG Ming-huan,ZHU Di,ZHANG Zhao-yang.Machining of turbulated cooling holes in aero-engine blades and their heat transfer analysis[J].Mechan Ical Science and Technology,2006,(11):1347-1350.(in Chinese)

[8] 王明环,朱荻,彭伟.基于有限元方法的变截面内冷却通道电解加工技术研究[J].中国机械工程,2009,(18):2240-2243.WANG Ming-huan,ZHU Di,PENG Wei.Research on turbulated cooling hole machining by ECM based on FEM[J].China Mechanical Engineering,2009,(18):2240-2243.(in Chinese)

[9] 李娜,吉洪湖,杨超.涡轮叶片内部沿周边分布的竹节孔换热特性[J].航空动力学报,2009,(1):38-43.LI Na,JI Hong-hu,YANG Chao.Study of heat transfer of turbulated cooling holes distributed close along the periphery of the aerofoil of turbine blade[J].Journal of Aerospace Power,2009,(1):38-43.(in Chinese)