超声电机驱动和疲劳寿命集成测控系统❋

潘 松, 王海宁 孙志峻, 黄卫清, 杨 颖

(1.南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

(2.中国人民公安大学公共管理系 北京,100038)

1 问题的提出

超声电机是一种新型微特电机,其工作原理是利用压电材料的逆压电效应,激发弹性体在超声频段内的微幅振动,并通过定、转子的相互摩擦作用使转子运转,驱动负载[1]。运行寿命是评价超声电机性能的一个重要指标[2-3]。由于超声电机是通过摩擦驱动,定转子之间存在磨损,并且负载不同对摩擦材料的影响也不同。在超声电机使用过程中,希望能知道在交变载荷下,超声电机可达到的最长寿命,以及在长期运行过程中其他参数的变化情况。针对超声电机的疲劳寿命测试,有研究人员基于计算机并口,并针对超声电机驱动器设计相应外围电路,搭建了一套测试系统,如图1所示[4]。该系统采用了多块电路板,并且它们之间的相互连线也较多,在长时间的应用中容易出现问题。如果要测多台电机时需要多台计算机,比较占用资源。

图1 原测试系统

超声电机疲劳寿命测控系统包括超声电机驱动器、定时控制器、电流源和电源开关控制电路。如果采用普通微控制器则需要很多外围电路,电路连线复杂,容易出现故障,而采用 DSP则会增加系统成本。 CYPRESS公司生产的 Programmable System on Chip[5](PSoC)可编程片上系统将一个 8位的微控制器与可编程数字阵列和模拟阵列集成在一个芯片上。其特点在于既具有8位微控制器的处理能力,又具有组成多种可编程数字或模拟用户模块的能力,可以满足对超声电机控制的要求。采用一片PSoC配合少量外部元器件,可以实现超声电机疲劳寿命测控系统设计,大大简化了电路,提高了电路的可靠性和稳定性,并可实现与外部通信。如需进行多台电机的测试时采用一台计算机就可以方便组建测试网络,减少资源的占用。

2 集成测控系统设计

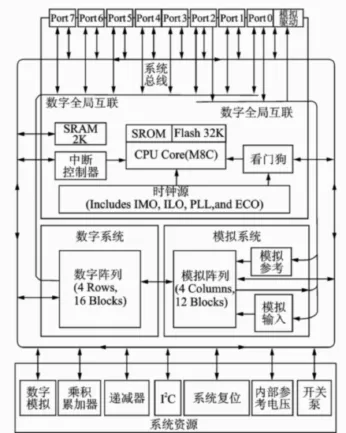

笔者采用的是可以实现模拟和数字混合编程的嵌入式微控制器 PSoC,其内部结构如图 2所示。它是由基本的CPU内核和预设外围部件组成,将多种数字和模拟器件、微处理器、处理器外围单元和外围接口电路集成到 PSoC上。在周围集成的模拟和数字外围器件阵列都是动态可配置,利用芯片内部的可编程互联阵列,可以有效地配置芯片上的模拟和数字资源,达到可编程片上系统的目的。对于设计人员来说,只需按产品的功能来选择相应的功能模快,从而构建自己的产品系统。因为 PSoC器件都是可动态重构的,从而能够随意创建新的系统功能。

图2 PSoC的结构框图

基于 PSoC的单芯片集成测控系统包含了超声电机的驱动控制模块、数控电流源加载模块和信号整形模块。其中:超声电机的驱动模块采用连个带死区控制脉宽调制模块来实现,可完成调频、调相等功能;数控电流源模块用于控制磁粉制动器的电流,从而实现负载大小的控制;信号整形模块来实现电机转速的测量,并可转换为标准的 T TL电平,以便于与外部控制接口。根据超声电机的驱动和疲劳寿命测控系统要求,笔者提出如图 3所示的单片集成测控系统方案。

图3 单片集成测控系统框图

2.1 数控电流源设计

数控电流源模块用到了 PSoC内部的一个仪表放大器模块(INSAM P)和一个9位电压输出数模转换模块(DAC9)。

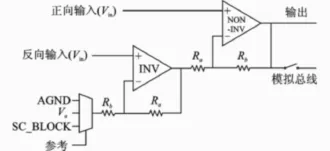

2.1.1 INSAMP用户模块

INSAMP模块提供了一种标准的2运算放大器形式的放大器电路拓扑结构,用户可编程增益为 2至16。此放大器拥有高输入阻抗、良好的共模信号抑制能力和较宽的带宽。INSAM P用户模块的原理如图4所示。由图 4可知,INSAMP用户模块的 2运算放大器拓扑结构映射到一对模拟连续时间 PSoC模块上,此用户模块能够将外部施加的差分信号转换成单端信号,并以选定的内部模拟地为基准电压。模块的输入连接到输入多路复用器上。增益、输出基准电压和模拟输出总线连接均由用户在设备编辑器内设置。仪表放大器的增益可通过 2个模拟模块中每一个模块之内的电阻阵列上的可编程抽头的设置值来决定。

图4 仪表放大器简化示意图

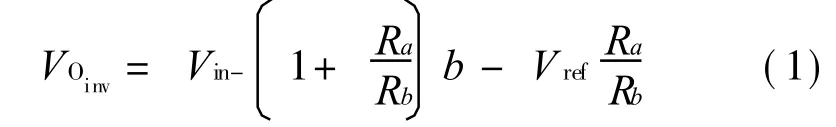

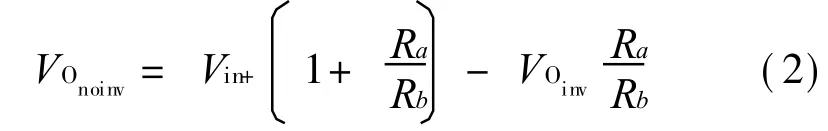

反相输入与输出之间存在如下函数关系

正向输出与输入和反相输出之间的关系如下

这样,INSAMP用户模块的传递函数如下

2.1.2 DAC9用户模块

DAC9用户模块能够将数字编码转换成输出电压,它能够在高达每秒125k采样率的更新速率下将数字编码转换成输出电压。应用程序接口支持偏移二进制码、2的补码以及寄存器映像(符号加绝对值)数据格式,以提供最大的灵活性。为了最大程度地减少转换误差,还采用了偏移补偿方法。DAC9的原理如图 5所示。

图5 DAC9的原理示意图

DAC9用户模块还能将数字编码转换成模拟输出电压。数据编码以2的补码格式数字来表示,范围为-255~+255。另一种方式是输入编码可以采用偏移二进制格式表示,其数字范围为 0~ 510。

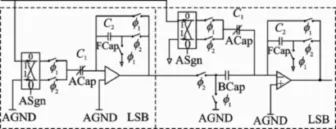

DAC9用户模块可映射到任意两个模拟模块上。从内部来看,模块工作时的基础是符号加绝对值格式。由5个最高有效绝对值位来设置C3的数值,如图5所示的二进制加权电容阵列;2个最低有效绝对值位用于设置C1的数值。C3采用的数值从零至 31个单位,C1采用从以单位电容值为单位的集合{0,4,8,12,16,20,24,28}中选出的数字。可以由ASign位进行反相设置的参考电压,在每个阶段进行比例确定时,分别采用绝对值电容C1和C3,与反馈电容C2和C5的比率来设置,每个电容的标称电容值均为32个单位。 LSB级的输出由联合电容C4与反馈电容C5的比率进行进一步的比例确定。

由硬件在每个更新周期内提供偏移补偿。由O1和O2控制的开关在O1期间运算放大器配置成一个单位增益的跟随器。在这种配置中,偏移电压施加在加法结点,同时对 ACap,BCap和 FCapt进行充电。如果在O2期间重新配置,电路将会对这些电容上偏移充电进行翻转,从而有效地消除了偏移电压。

结合图 5所示的设定比例后的参考电压,输出电压如下

当全局参数 RefMux通过设备编辑器被配置成(2BandGap)± BandGapj时 ,AGND为 2.6 V,参考电压为 1.3 V。对应输出为

2.1.3 数控电流源原理

在本设计中,采用 INSAM P模块和 DAC9模块,外围配置 1个 MOSFET管、1个电容和3个电阻组成一个可控电流源,该部分电路原理如图 6所示。其中可控电流源的大小由 DAC9产生并输出到PSoC的 P05引脚,然后通过 PSoC特有的内部总线互联技术连接到INSAMP模块的设定端,电阻R2上的反馈电流通过一个由电阻R3和电容C1低通滤波后输入到 PSoC的 P02引脚,产生的比较值通过PSoC的 P03引脚输出。

图6 数控电流源原理图

2.2 信号调理模块

在测量电机转数电路中采用光电开关,它输出的一系列高电平脉冲信号不符合并行通信所要求的标准 T TL电平规范,必须经过检测信号放大电路。将检测到的信号放大、整型,使之符合标准 T TL电平规格,才能输入到计算机。检测信号整形电路的核心采用 PSoC内部可编程阈值比较器(CM PPRG)[6],它能将输入的一系列高电平脉冲放大并转化为可与并口通信的标准数字信号。

2.2.1 CMPPRG模块

CMPPRG用户模块具有将选定的输入与可编程的参考阈值进行比较的功能,它在输入和参考电压连接方面具有相当好的灵活性,该比较器的速度可以通过调节 PSoC模块内的放大器的功率等级来进行编程设置。 CM PPRG模块原理如图 7所示。

图7 CM PPRG原理图

比较器由一个内部补偿电容禁用的连续时间运算放大器构成。正输入连接到输入多路复用器上,负输入连接至Vdd与所选定的参考值 Low Limit之间的电阻分压器的抽头上。

比较器的阈值数值由式(5)决定

其中:VT为门限电压;Vlow为下限电压;Vref为参考电压。

2.2.2 系统结构

信号整形部分原理如图8所示。在进行寿命试验过程中需要检测电机的运转周数,运转周数检测电路由一个光电开关和一个带缝隙的遮光板组成。遮光板是一个在半径方向上开了一条窄缝的不透光圆盘,固连于电机转轴上。电机每转一转,发光二极管会在窄缝通过的瞬时选通光敏三极管,使电路输出一高电平脉冲信号,将电机的转数转化为高电平脉冲信号输出。高电平脉冲的数目即是电机的转数,高电平脉冲之间的时间间隔即是电机运行一周的时间。光栅信号由 PSoC的 P01引脚进入,经过CM PPRG模块后通过内部的比较总线到达 DigBuf模块,然后经由该模块从 PSoC的 P16输出。

图8 整形模块原理图

3 测试系统实验

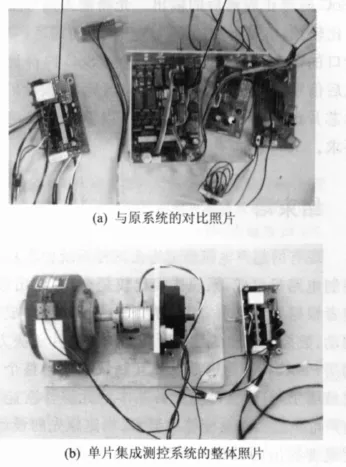

根据上述原理最后完成的超声电机疲劳寿命单芯片集成驱动测控系统硬件与原系统实物对比照片如图 9(a)所示,包含制动器和电机的单片集成测控系统整体照片如图 9(b)所示。

由图 9可见,基于单芯片的集成测控方案使得电路板的尺寸较小,外围器件也较少,大大增强了系统的稳定性,简化了系统的连接。如需要进行多台超声电机的疲劳寿命测试时,只需要一台计算机,在不修改硬件的前提下,只修改软件就可组成测控网络。

为验证系统功能,在实际磁粉制动器上进行了实验,实验结果如图10所示。该制动器工作电流为0~ 0.4 A,可产生 0~ 1 N◦ m的扭矩。 超声电机疲劳寿命测试过程中要求一段时间无载,一段时间半载,一段时间全载,在实验中由程序控制间隔时间为1s,经过标定以后得到的实验结果如图10(a)所示。

图9 集成测控系统照片

图10 实验结果

其中:上半部分曲线为 MOSFET管的栅极驱动电压;下半部分曲线为 1Ω采样电阻上的电压,该电压的大小反映了制动器工作电流的大小。可见,通过改变DAC9的设定值可以改变负载电流的大小。信号整形部分整形前、后的信号如图 10(b)所示,其中下半部分曲线是光栅信号输入,上半部分曲线是经过PSoC内部比较器后的输出。光栅输入信号上升时间比较长,不是标准的 TT L电平,不能满足PC机并行口的数字信号接口要求,经过 PSoC内部比较器以后信号满足要求。从实验结果可见,所设计的基于单芯片的疲劳寿命测控系统可以满足系统的测控要求。

4 结束语

现有的超声电机疲劳寿命测控系统由多块驱动控制电路板组成,系统连线比较复杂,容易出故障。笔者根据系统要求采用一片 PSoC设计了集成电机驱动、数控电流和信号整形功能的单芯片解决方案。利用 PSoC特有的内部总线互联技术使得整个系统简洁明了,只需在外围配备基本的元器件就能实现超声电机疲劳寿命测控的要求。相比原先的设计,采用笔者提出的设计方案设计的电路板尺寸大大减小,系统可靠性增加。通过实际磁粉制动器实验验证了所设计系统的功能,取得了比较好的效果。

[1] 赵淳生.超声电机技术与应用[M].北京:科学出版社,2007:1-20.

Zhao Chunsheng.Ultrasonic motors technologies and applications[M].Beijing: Science Press,2007:1-20.(in Chinese)

[2] 赵淳生,黄卫清.超声电机的实验研究[J].微电机,2003,36(2):16-20.

Zhao Chunsheng,Huang Weiqing.Ultrasonic motor experimental study[J].Micro-motor,2003,36(2):16-20.(in Chinese)

[3] Ishii T,Nakamura K,Ueha S.A wear evaluation chart of friction materials used for ultrasonic motors[C]∥IEEE Ultrasonics Symposium.Sendai,Japan:Ultsym,1998:699-702.

[4] 陈乾伟,黄卫清 ,赵淳生.超声电机寿命测试的方法研究 [J].振动、测试与诊断,2004,24(1):19-22.

Chen Qianwei,Huang Weiqing,ZhaoChunsheng.Ultrasonic motor life testing method[J].Journal of Vibration,Measurement&Diagnosis,2004,24(1):19-22.(in Chinese)

[5] Cypress semiconductor corp.PSoCTM mixed signal arraytechnical reference manual(Trm1.21)[EB/OL].(2005-08-03)[2012-03-10].www.cypress.com.2004.

[6] 李华峰,冒俊,马春苗,等.基于可编程片上系统的超声电机小型驱动电源 [J].压电与声光,2009,31(3):370-373.

Li Huafeng,Mao Jun,Ma Chunmiao,et al.Micro driverforultrasonicmotors based on PSOC[J].Piezoelectrics& Acoustooptics,2009,31(3):370-373.(in Chinese)