CFB 锅炉水冷壁的磨损与预防措施

王富兴,忻 炜

(中石化天津分公司 动力部,天津300270)

0 引言

循环流化床(CFB)燃烧技术以其优良的性能、低污染燃烧特性成为当今世界先进可靠的洁净燃煤技术之一,但CFB 锅炉也存在一些带有普遍性的问题,如:水冷壁管泄漏、耐火浇注料塌落、冷渣装置故障等,其中水冷壁管因磨损泄漏已成为制约CFB 锅炉运行周期的重要因素[1]。

某公司2009 年投用了FW 公司的三台FW -465T/H-12.5 紧凑型CFB 锅炉,其锅炉采用水冷旋风分离器,前墙进料,床下点火,选择性风冷冷渣器;设计燃料为高硫石油焦燃料(校核燃料为焦煤重量比5∶5 混烧)。该锅炉投用以来一直燃用石油焦,运行工况良好。由于石油焦的价格约为煤的两倍,焦煤低位热值比约为3∶2,增加煤炭掺烧量将产生巨大的经济效益。但由于煤的硬度比石油焦硬度高很多,势必加剧锅炉水冷壁的磨损。因此,减轻CFB 锅炉内床料对水冷壁磨损,保证CFB 锅炉“安、稳、长、满、优”运行是目前急需解决的问题。

1 CFB 锅炉水冷壁磨损机理

循环流化床锅炉磨损可分为冲刷磨损和撞击磨损,炉膛中心物料向上流动,近壁面处物料向下回流,当物料回流的速度方向与水冷壁管壁当地表面平行时,为冲刷磨损,此时磨损速度一般是可以接受的[2]。如果物料回流的速度方向与水冷壁管壁当地表面不平行,即存在撞击磨损。一般循环流化床锅炉床料颗粒与受热面的冲击角度为0° ~90°之间,因此循环流化床锅炉的磨损是以上两类磨损基本类型的综合结果。而水冷壁磨损主要有集中在内沿壁面回流的固体物料与炉内向上运动的固体物料运动方向相反在局部产生旋流,加剧磨损。炉膛水冷壁角落区域的磨损,则是因物料沿水冷壁表面回流在角落区域发生碰撞,使流动状态遭到破坏,同时壁面夹角形成的流动空间物料浓度较大,使颗粒碰撞增加产生的磨损。

2 CFB 锅炉水冷壁磨损情况

2.1 2011 年3 月停炉检查

该公司自2010 年1 月份开始对逐步增加各台锅炉的燃煤量,达到校核燃料5∶5 后,自2010 年11 月开始对9 号锅炉进行大比例煤焦该公司自2010 年1 月份开始对逐步增加各台锅炉的燃煤量,达到校核燃料5∶5 后,自2010 年11 月开始对9 号锅炉进行大比例煤焦掺烧(3∶7;0∶10)试验,至2011 年3 月12 日9 号锅炉停炉,停炉后检查水冷壁,发现浇注料与水冷壁交界至往上0.6 m 处,前墙水冷壁喷涂部分已完全脱落(如图1),部分水冷壁管已经磨损到管子实体,磨损较为严重(如图2),主要集中在水冷壁管密相区与稀相区交界处、水冷壁让管突起部分的磨损,尤其是前墙磨损严重。

对水冷壁管壁测量结果如表1,发现前墙水冷壁管左数第82,85,86,87,88 管路根部磨损较为严重(局部磨损率为26%),第110,112,114,117 水冷壁管路根部以上20 ~30 mm 处磨损严重(局部磨损率为30%);距根部约1.2 m 处磨损较轻(基本在4.4 ~4.9 mm,局部磨损率仅为12%)。

表1 水冷壁管壁测量表Tab.1 Measuring table of tube of water-cooled wall(基准管厚5.0 mm,前墙左数)

续表

2.2 2011 年5 月停炉检查

自4 月2 日启炉后,专门对9 号锅炉(为全煤燃烧工况)进行了水冷壁喷涂、锅炉四角水冷壁加装浇注料、前墙浇注料抬高等措施,2011 年5 月7 日停炉后检查炉内水冷壁发现,上次停炉(3 月15 日)锅炉水冷壁做的前墙喷涂基本都已经磨掉(根部至根部往上0.6 m 处),水冷壁根部及让管突起部分仍然是磨损突出部位,如图3,4所示。

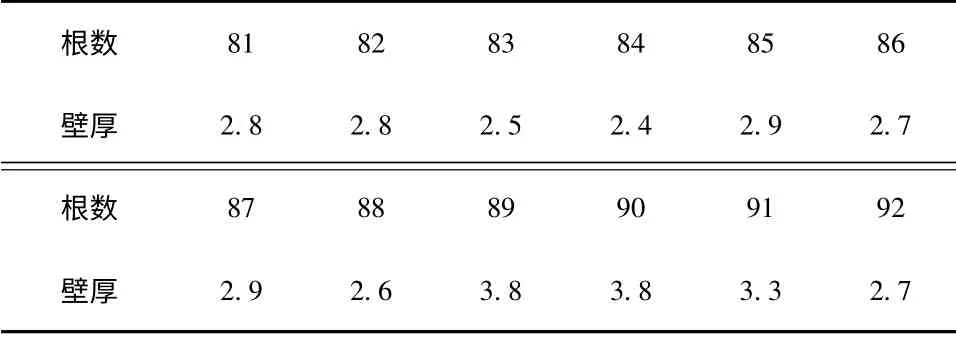

对水冷壁管壁测厚,测量结果如表2,发现前墙根部左数第81 ~92 根磨损都很严重,平均在2.7 mm 左右,与上一次3.5 mm 相比相差0.9 mm (局部磨损率为20%),并发现布风板风帽脱落4 个,由此可见运行这35 天锅炉水冷壁局部磨损严重。

表2 根部水冷壁测厚结果Tab.2 Measuring results of root of water-cooled wall(根数:前墙左数 壁厚:根部壁厚)

3 水冷壁磨损分析

针对2011 年5 月停炉检查水冷壁磨损情况,进行了如下分析。

3.1 燃料颗粒大

锅炉给料时,忽视了对燃料粒径的控制(对燃料粒度检查中发现有大量颗粒超过10 mm),直接造成了炉内炉料流化困难、床温高的现象,为了缓解流化不畅的问题,增加了一次风量。一方面扩大了炉膛密相区的高度,造成对水冷壁的磨损加剧[3](尤其是CFB 锅炉浇注料与水冷壁连接与让管之间)。磨损量与颗粒直径的平方成正比。当颗粒的速度和与水冷壁的冲击角一定时,颗粒度越大磨损量越大。另一方面,增加了一次风量烟速就会增大。对于飞灰浓度一定的烟气,烟速增大飞灰颗粒对水冷壁管壁的撞击力、冲刷力加大,加剧水冷壁管束的磨损。

3.2 燃料灰分、硬度高

9 号炉自4 月2 日启炉后,石油焦与贫煤5∶5掺烧,4 月15 日后开始烧全神华煤,根据技术质量部提供数据,4 月份共进煤7 列,其中有两列灰分超过30%,同时由于燃烧方式改为全煤燃烧,煤的S 含量为0.5% ~0.7%,石灰石投入量很少,床料中CaSO4占的比例下降(炉膛内床料的90%左右均是非可燃物料、燃料煤或石油焦燃烧后的灰渣、脱硫反应后的CaSO4以及未参与反应的石灰石),由于含Ca,S 等成分较高的床料硬度较小[2],撞击后易破碎,对水冷壁的磨损较轻,然而全烧神华煤后,床料中的CaSO4,CaO 等急剧减小(即含Ca,S 等成分低),锅炉床料主要成分变为煤渣,硬度增加,是加剧水冷壁磨损的原因之一。

3.3 二次防磨喷涂附着力差

二次防磨喷涂普遍存在效果较差的现象,主要是因为在进行新喷涂之前,未对原喷涂层区域进行处理,造成新老结合面处不能形成一个整体,易出现脱落,进而未达到对水冷壁防护的作用。

3.4 水冷壁安装垂直度不合格

按照《电力建设施工及验收技术规范(锅炉机组篇)》要求[5],水冷壁安装时必须保证上下水冷壁联箱中心线垂直距离不超过3 mm,而实际在测量水冷壁垂直度时发现,炉膛整体呈现上宽下窄,四面墙均不同程度的向内倾斜,前墙最明显。这也解释了前墙让管处磨损严重的原因。

4 水冷壁防护措施

4.1 预防措施

在保证施工质量的前提下,采取了如下措施,以减小水冷壁的磨损[4~6]。

(1)抬高前墙浇注料高度

循环流化床锅炉磨损问题最突出的部位是在耐火浇注料与水冷壁管束之间交界面附近。将前墙浇注料高度增加300 mm,以减轻此处水冷壁管束的磨损。这是因为高度增加后,在耐火浇注料凸台附近沿壁面向下流动的固体物料量相对减小,同时物料中的大颗粒也比较少,因而减轻管壁磨损。

(2)重做水冷壁表面喷涂

表面喷涂耐磨合金材料是一项有效的局部水冷壁防磨措施,涂层的硬度比母材的硬度大,而且涂层在高温下生成致密、坚硬而且化学稳定性较好的氧化层,提高水冷壁重点磨损区域的耐磨性。而5 月7 日停9 号炉,对水冷壁与浇注料连接处往上5 m 及屏翼过热器附近2 m 发现部分区域喷涂已完全磨掉,故对表面重新处理后对这两部分水冷壁进行了喷涂,以减小床料对水冷壁实体管壁的磨损。

(3)改变水冷壁管束与浇注料连接方式

针对耐火浇注料凸台上方产生严重磨损的原因,采取改变水冷壁管的几何形状,填满让管区域,使浇注料域与上部水冷壁管保持基本平直,图5 所示,对减轻局部磨损效果明显。国外的一些主要循环流化床锅炉制造公司目前已经采用了这种设计,国内也采用了类似的设计。浇注料采用高密度销钉固定的方式,水冷壁与耐火材料交接处的让管结构使贴壁物料流进入密相区不受阻挡。

图5 改造后的水冷壁与浇注料连接方式Fig.5 Joint method after the reform of the water-cooled wall and fireproof-wearproof material

(4)增设防磨梁

敷设多阶防磨梁[7]的方式进一步减小床料内循环对水冷壁管束的磨损,利用销钉固定钢网后,将耐火耐磨浇注料通过钢网固定在水冷壁上,形成炉膛内壁沿水冷壁高度方向以2.5 m,3 m,3.5 m,4 m 间距倾斜的多阶防磨梁,使CFB 锅炉炉内物料流变化如图6 所示。其防磨原理是通过多级凸台阻挡贴壁下降的物料流,使其丧失由于下落高度而积累的速度,并显著降低了贴壁流的颗粒浓度,从而减轻金属表面磨损,尤其是对水冷壁与耐火浇注料交接处的局部磨损。

4.2 运行措施

采取以上防磨措施后,主要加强了以下几方面的运行调整。

(1)适当控制烟气流速

由于烟气流速与锅炉负荷有关,与流化风量和二次风量配比有关。在能满足床料良好流化的情况下,流化风量不易保持过大(通常流化风保持物料流化即可,由于锅炉一次风量测点不准,以一次风机电流为参照,将其调整至220 A 即可),炉内燃烧过程所需的氧量应由二次风进行调整。由于在二次风的作用下,可适当降低密相区的高度,适当延长燃煤颗粒在炉内的停留时间,提高煤粒子的燃烬率,从而减小了对水冷壁的磨损,也可适当降低飞灰可燃物含量。

图6 CFB 锅炉炉内物料流变化Fig.6 Change of CFB boiler furnace material flow

(2)严格控制入炉燃料粒度

灰粒对水冷壁的磨损取决于燃煤颗粒大小的配比,煤颗粒细面较多,使烟气携带能力越强,烟气浓度越大,磨损越严重,因为CFB 锅炉与煤粉炉不同,对水冷壁的磨损是二次磨损,是上升烟气的磨损和上升到一定高度沿四壁回流的煤粒与灰粒的混合物的磨损。粗颗粒较多,烟气携带能力差,烟气浓度小,密相区物料浓度大,床温高,脱硫效果变差,带负荷能力差。因此,控制燃料粒度在适当的范围(1 mm ~8 mm),优化锅炉燃烧,减小燃料对水冷壁的磨损。

(3)降低床压的控制范围

床料越厚,所需的流化风量越大,密相区的高度越高。在保持床温的情况下,尽量维持床压在4.0 kPa ~4.5 kPa 之间运行,将床料适当保持较低的位置,降低了密相区的高度,让密相区尽可能在耐磨浇注料范围内,以减轻对水冷壁的磨损。

(4)降低床压的控制范围

由于石油焦的硬度较煤的硬度小很多,在全煤运行中发现前墙中部磨损较为严重,两侧磨损很轻。因此,为减小床料对水冷壁的磨损,将四台给料机中1 号,4 号上煤,2 号,3 号上石油焦的给料方式,以减小炉内床料对前墙中间水冷壁的磨损。

5 结论

循环流化床锅炉的磨损是不可避免的,这是多年来一直困扰循环流化床锅炉技术发展的关键因素。文章分析了引发磨损的多种原因,针对公司465 t/h CFB 锅炉采取一系列措施,来减少甚至控制一些部位磨损的发生,取得了良好的防磨效果,延长了水冷壁使用寿命。采取的措施如下:

(1)由于锅炉前墙存在偏斜,而造成锅炉前墙水冷壁磨损较为严重,通过抬高浇注料、改变水冷壁与浇注料的连接方式,再辅助增设防磨梁可以消除水冷壁根部磨损问题。

(2)炉膛内适当增设4 ~5 道水冷壁防磨梁,降低了水冷壁贴壁流的浓度和下滑速度,在一定程度上明显的减小了水冷壁磨损程度,增设过多反而起不到好的效果。

(3)通过控制烟气速度、燃料粒度、密相区浓度以及掺烧顺序的运行优化调整方法,在一定程度上可以降低水冷壁的磨损率,实现了锅炉安全、稳定运行,同时也提高了锅炉水冷壁管磨损控制和预防水平。

[1]许渊源,孙涛.300 MWe 循环硫化床锅炉掺烧煤泥系统的优化与改进[J].电力科学与工程,2011,27 (7):70-72.Xu Yuanyuan,Sun Tao.Optimization and improvement of 300 MWe CFB boiler burning coal mixed with slime system[J].Electric Power Science and Engineering,2011,27(7):70-72.

[2]童良怀.循环流化床锅炉的运行调整与防磨[J].工业锅炉,2010,(2):49-52.Tong Lianghuai.Running-adjustment and aanti-wearing of CFB boiler [J].Industrial Boiler,2010,(2):49-52.

[3]岑可法.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1998.

[4]张妮乐,黄明达,高胜斌,等.根据煤灰成分判别CFB锅炉磨损特性的新方法[J].动力工程,2006,26(1):54-58.Zhang Nile,Huang Mingda,Gao Shengbin ,et al.A new criterion for ascertaining the abrasion liability of CFB boilers by ash components [J].Journal of Power Engineering,2006,26 (1):54-58.

[5]DL/T 5047 -95.电力建设施工及验收技术规范(锅炉机组篇)[S].

[6]崔凯,梁志伟,杨景利.循环流化床锅炉弓形防磨技术简介[J].电站系统工程,2008,24 (5):69.Cui Kai,Liang Zhiwei,Yang Jingli.Introduction of CFB boiler arch technology for antichafe [J].Power System Engineering,2008,24 (5):69.

[7]肖平,蒋敏华,徐正泉,等.CFB 锅炉多阶防磨梁装置及其对炉内传热的影响研究[J].热力发电,2009,38(5):51-55,76.Xiao Ping,Jiang Minhua,Xu Zhengquan,et al.Study on installation of anti-abrasion plat-forms used in furance of CFB boilers and their influence upon heat transer in the furance [J].Thermal Power Generation,2009,38 (5):51-55,76.