高质量铝合金系列杆材制造工艺探讨

尤伟任,缪小林,顾孙望,金 榕,郑 秋,刘 斌

(1.上海中天铝线有限公司,上海201108;2.上海电缆研究所,上海200093)

0 引言

近年来,随着我国国民经济的快速发展,电网的发展势头迅猛。鉴于国内外架空导线技术的发展,架空线路的轻质化已经成为可能。根据国外技术的经验,架空导线导电基体的合金化将是我国电力线路建设未来发展的主要方向。在导电基体合金化进程中,国内电力系统对铝合金应用中的相关要素,如价格、成材率、制造质量水平等仍存在疑虑。如何保证高安全性、高质量的产品应用于电网,成为架空导线制造企业的一大课题。

目前我国输电线路上使用的铝合金导线主要是高强度铝合金系列产品,其主要以钢芯或特强钢芯铝合金绞线的形式应用于大跨越、重冰区、大挡距工程。这些工程所处位置的环境条件一般都比较恶劣,而且又是整条输电线路中比较关键的一段,因此对导线的机械性能(包括抗拉强度、弧垂特性、蠕变特性和抗疲劳能力等)要求非常高。

随着铝合金导线产品应用量提高,越来越多的国内导线厂家开始生产铝合金导线。本文将着重探讨如何控制铝合金杆材制造中铝熔体含氢和夹渣;如何生产出具有高安全性、高质量的铝合金系列杆材,为输电线路安全提供保障。

1 铝液中氢、渣危害性

在上文所述诸多影响导线运行安全的因素中,抗疲劳特性是相当重要的一点,作为大长度应用的架空导线,目前的检测方法仅仅是对送检产品负责。若产品存在缺陷,在导线架线初期无法体现,将在以后线路运行中造成巨大隐患,一旦导线在使用过程中引发断裂等现象,将造成重大事故。为此,要求制造厂家必须在制造工艺上下功夫,提高产品质量。目前国内大部分导线生产厂家对如何提高铝合金杆材的机械性能,特别是抗疲劳特性,没有找到较好的研究切入点。近年来,上海中天铝线有限公司与国内著名院校建立了联合研究中心,以研究高纯度、高精度铝熔体为工作重点,积累了一定经验,深刻了解到铝液中氢、渣的危害性。

1.1 铝液中的渣

铝合金在生产过程中,会带入一些非金属夹杂物,在重熔过程中也会产生非金属夹杂。这些非金属夹杂物主要是氧化夹杂物,一部分由炉料带入,一部分在浇注前由金属熔体氧化而成:

从宏观来说,夹杂物的存在直接减少了其存在截面的面积,导致轴向总抗拉力减小。此外,大颗粒的夹杂物会使铸件组织不连续,降低工件的气密性,成为腐蚀的根源,明显地降低材料的强度和塑性,也往往成为零件的裂纹源。另外,细小的夹杂物分布在铝熔体中,会使铝熔体的粘度增加,从而降低铝合金的补缩能力,容易形成缩孔或缩松。对高强度铝合金来说,则使其机械强度和使用可靠性降低,这将严重影响铸件的抗疲劳性能[1]。

1.2 铝液中的氢

氢是唯一能大量溶解于铝熔体中的气体,在铝熔体中的气体,80%甚至90%以上都是氢气,这一观点已被萃取气体的光谱分析数据以及用钯片过滤氢气所得的试验结果所证实[2]。生产架空导线铝单丝用的 9.5 mm铝杆是通过改良的普洛佩兹法制造的,属于连铸连轧范畴。制造过程中铝熔体是在大气中进行熔炼的,在这样的熔炼环境中,不可避免地存在水蒸气。当铝熔体暴露于这些水蒸汽时,氢原子将按下式从水蒸汽中分离出来并溶解在铝熔体中:

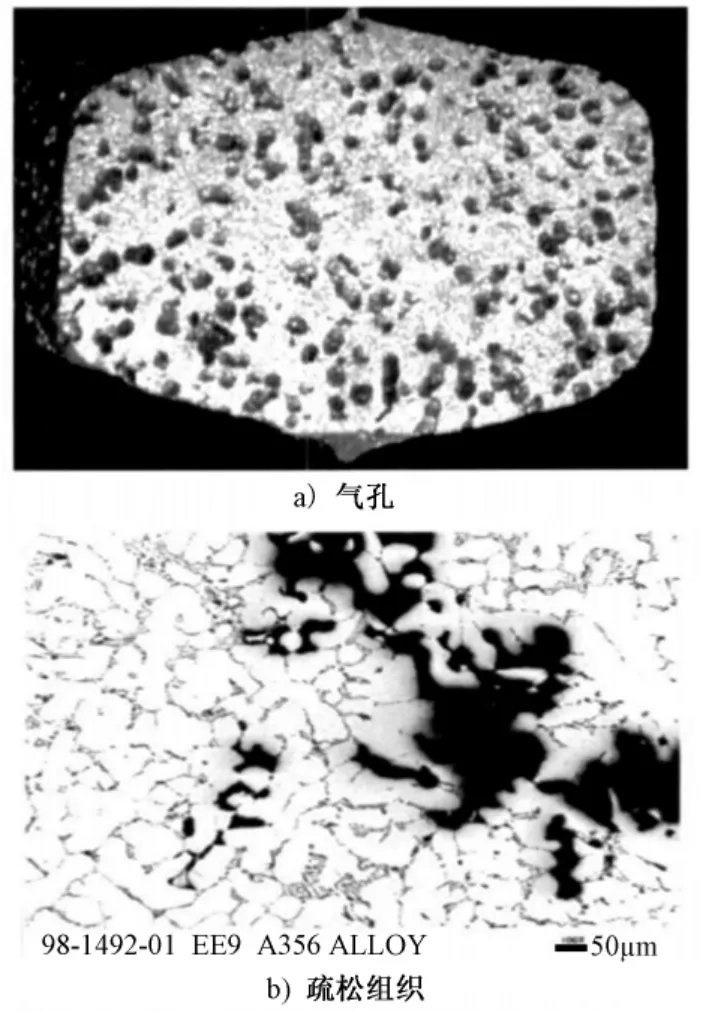

图1为氢在纯铝中的溶解度与温度的关系。从图1中可以看出,在温度降低至熔点以下、铝液凝固的瞬间,只有不到5%的氢原子能以原子形式继续存在于固态铝中,其余95%的氢都将从铝中析出并形成分子态的氢气,进而在凝固后的铝材中形成气孔或疏松组织,如图2。

另外,有研究实践表明,铝液中夹杂和氢存在相互作用关系[3]。铝液中夹杂含量越高,除氢动力学条件就越差,产品针孔率就越高。因此,为满足越来越高的性能要求,在架空导线用铝导体的生产过程中必须采取相应的除渣除气措施,并推陈出新,探寻净化效率更高的工艺方法。

2 铝液纯净化工艺探讨

架空导线生产制造行业发展至今,各道次工序都已经过各方的深入研究。有相当部分的工艺技术已被公式化并得到行业认可,特别是拉丝和绞线工序的相关参数。但在连铸连轧生产铝(合金)杆这道最初工序里却仍有许多值得探讨的地方,而只有生产出高质量的铝(合金)杆,才能生产出高质量铝合金导线。为此,控制铝熔体中含氢量、含渣量将成为制造铝(合金)杆的重中之重。

图1 一个大气压下纯铝中氢的溶解度随温度的变化

图2 典型析氢缺陷金相

2.1 熔炼与炉内精炼

原材料优选是产品质量控制的第一个步骤,控制铝熔体含氢量、含渣量应从铝锭和中间合金抓起。由于固体测氢难度较大,原材料产地的气候(气候潮湿铝液吸氢量较大)、生产厂家的工艺控制水平和金相分析可以作为选择原材料的主要参考依据。如图3为两块铝硅中间合金锭的金相分析图片。其中,a图试样存在明显的铸造缺陷,原材料中本来就存在的氢或夹杂将熔入到铝熔体中,增加后续工序的精炼难度;b图为理想的Al-Si中间合金组织。

图3 典型Al-Si中间合金金相图

熔炼之后的炉内精炼也是铝合金生产的必经步骤,在一般铝制品生产中常用的炉内净化方法有:

(1)单纯气体吹洗。气体吹洗分为惰性气体吹洗、活性气体吹洗和混合气体吹洗,利用气体与熔体间物理、化学作用,以及对非金属夹杂物的吸附净化作用,将杂质去除。常见的如N2、Cl2或N2和Cl2混合气体吹洗。

(2)熔剂精炼。利用碱金属、碱土金属的氯盐或氟盐按一定配比制成熔剂,通过熔剂的吸附、溶解作用,达到除气除渣效果。这种方法是最早应用的净化方法之一,但是通过实践证明其作用主要在除渣,除氢效果十分有限。

(3)气体熔剂混合吹洗。由于气体吹洗和熔剂精炼各有侧重,各具优劣,难以全面除渣。因此人们又采用了气体和粉状熔剂混合喷吹法,此法综合了前两种方法的优点,使总体净化水平得到提高。

(4)真空处理。利用真空将熔体中的气体和夹杂除去,可以避免熔体再度吸气和二次污染,净化效果好,对环境污染小。但是该方法目前较常用于实验室制备高纯铝制品,工业化批量生产对装备水平的要求过高。

以上几种精炼方法,都需要配合以均匀、适度的搅拌,才能充分发挥精炼效果。实践证明,单一的搅拌方式无法达到最理想的效果,人工搅拌、机械搅拌和电磁搅拌的合理配合不仅有助于精炼剂发挥效能,更能使合金成分均匀分布于铝液各处。

2.2 炉外精炼

由于炉内净化除渣效果不佳,而且熔体有可能二次污染,使得仅靠炉内精炼措施获得的净化效果不佳,往往需要一系列的炉外精炼措施,而使用连铸连轧的方法制造铝(合金)杆则需要所有炉外精炼措施均为在线连续式。

2.2.1 除 渣

现在生产中一般采取的在线除渣方式都是在保温炉和浇铸系统之间的流槽使用陶瓷过滤器过滤熔体。过滤介质是泡沫状结构,原始产品是聚酸醋泡沫,涂一层陶瓷介质,然后干燥并在高温下焙烧,焙烧时有机成分分解,最终产品是原始泡沫的陶瓷。

生产时熔体从上向下流过过滤器,由于陶瓷结构的表面张力而吸附了夹杂物。这个机理和夹杂粒子相应的粘结力之间相互作用,以致在过滤器上部形成一个滤孔更细小的网状结构,最终对熔体形成过滤作用的就是这层网状结构。

由于过滤器原始孔径大小的不同,其吸附夹杂的表面张力不同,最终形成的滤网过滤能力也不同。随着市场对产品性能、精细度的要求不断提高,很多厂家将过滤器的规格也逐步由20目调至30目,甚至为40目,但由于过滤器目数对生产效率有明显的影响,所以在大规模生产中采用40目以上过滤器的例子较少;此外过滤箱体结构也由最初的开放式改造成密封式,有的还加装了自动控温系统。有数据显示,正常工艺条件下铝液通过30目陶瓷过滤器后剩余夹杂物尺寸基本在5~20μm之间,若要进一步提升净化效果,还需寻找新的净化措施。

目前比较先进的净化措施有电磁净化和管式过滤技术。以日本三井为代表的管式过滤器近来受到颇多关注,其净化效果显著,但同时付出的是较大的耗材成本和生产效率在一定程度上的降低,因此应用范围受到了限制。电磁净化技术的研究工作在国内外已经开展了近十年,目前中国的电磁净化技术在世界上处于领先地位,且已在国内铝加工行业有了非常好的应用,经加拿大ABB公司专利FoDFA测渣仪检测证明其净化效果非常显著。上海中天铝线有限公司目前正在与国内著名院校合作,研制新型金属熔体在线电磁净化装置,以应用在铝(合金)杆材的批量制造工艺上,目前已取得可喜成果。

2.2.2 除 氢

(1)透气砖底吹净化

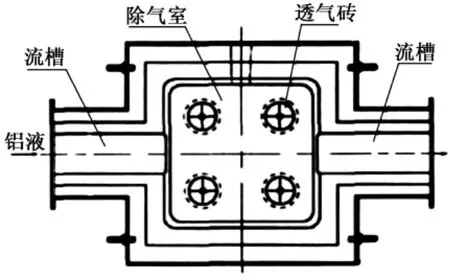

近年来,在炼钢工业有广泛应用的透气砖开始应用于铝工业,开发了相应的铝精炼用透气砖及除气系统,在静置炉或浇包上取得了良好的效果,随后开始逐渐应用于流槽或作为在线除气装置。

如图4,熔炼炉内的铝液连续地由箱体一端的流槽进入除气室,在其中通过透气砖从底部吹入N2或N2-Cl2混合气体,并将其分散成气泡进入铝液内部,净化气体的压力和流量可通过相应的气路进行调节。气泡在上浮的过程中,铝液中溶解的氢通过扩散不断进入,直至气泡从铝液表面逸出,经过除气处理后的铝液通过另一端的流槽流出[4]。

图4 透气砖底吹净化装置示意图

上海中天铝线有限公司曾在生产中使用过该除气装置,由于环保,政府相关部门规定不得使用Cl2,之后发现在只使用N2的情况下其除气效率只有40%左右;且若不加装温控装置,透气砖较容易因凝铝而堵塞,若加装温控装置,其成本提升又较高,因此改用了旋转喷吹式精炼炉作为在线除气措施。

(2)旋转喷吹式精炼炉

图5为旋转喷吹式精炼炉的常见形式。瓶中的N2或N2-Cl2混合气体通过伸入至铝液底部的转子吹入铝液内,电机带动转子旋转,形成的涡流将大气泡打碎成细小的气泡并使之均匀分布在除气室中铝液的各个部位。

图5 旋转喷吹式精炼系统示意图

精炼炉的箱体结构、转子及叶片设计、温控装置等客观条件都会对除氢效果产生影响,也是在选择设备时需考虑的重要因素。密封性良好且有保护气体填充炉腔的箱体结构有助于减少铝液在除氢过程中因液面波动而再与空气中的水蒸气反应发生吸氢,而炉腔面积与转子大小及转子转速则共同影响着气泡在铝液中扩散的均匀度和气泡的平均尺寸。

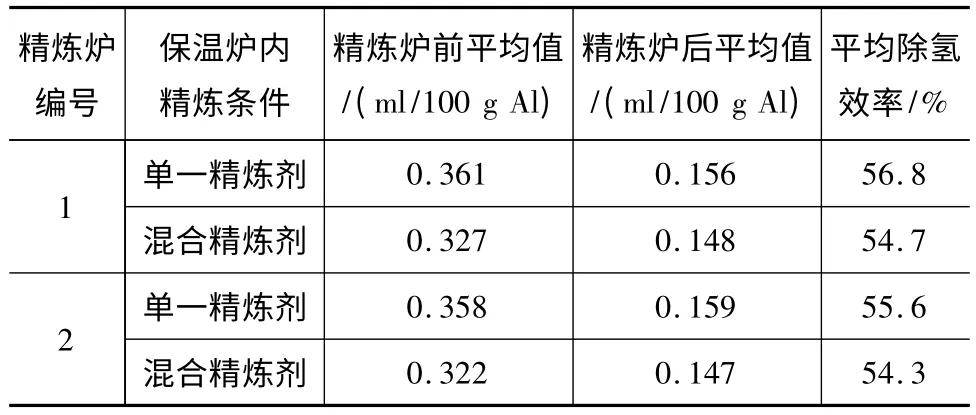

目前,国内铝合金制造厂家基本上均首先采用保温炉内精炼技术以去除铝液的含氢量,其次有的工厂具备了旋转喷吹式精炼炉。采用保温炉内精炼技术有一定的除氢效果,对下一步的除氢有很好的促进作用。因为若铝液在通过精炼炉前含氢量较低,其精炼后的含氢量也会相对较低。上海中天铝线有限公司目前采用了保温炉内精炼技术和炉外旋转喷吹式精炼技术相结合的制造工艺。在制造铝合金杆材连铸连轧设备上均配置了旋转喷吹式精炼炉,更为关键的是在生产铝合金杆过程中,通过在线测氢仪数据反馈,使精炼炉调整到了最佳使用参数。在使用参数不变的情况下,近年来我们进行了一定的数据积累。具体数据见表1。

表1 铝液含氢量统计数据

从表1可以看出:

(1)通过一系列的参数优化,使用旋转喷吹可使精炼炉平均除氢效果达到55%左右,精炼后含氢量可控制在0.15 ml/100 g Al;

(2)在保温炉内喷射单一精炼剂的除氢效果比混合精炼剂的效果有一定差距,并且会加大后期精炼炉的除氢压力,使最终含氢量偏高。另外资料显示,如果在保温炉内进行精炼,炉外精炼前含氢量将超过0.50 ml/100 g Al,虽然炉外精炼除氢效果可能达到70%或以上,但精炼后平均值将还是在0.18 ml/100 g Al左右。因此,保温炉内的精炼的处理也是必须的。

目前除航空航天工业外,以只用N2除氢气体为前提,国外铝及铝合金材行业产品含氢量领先水平为(0.12~0.15)ml/100 g Al,国内领先水平仅为(0.15~0.18)ml/100 g Al,因此在铝液除氢的工艺上还需进一步研究。在国外还有一些新兴的除氢装备,如法国的高压喷气除氢装置Jetcleaner[6]等已经在逐渐进入铝工业市场,其应用效果值得关注。

3 结束语

架空导线具有大长度制造这一特点,在各道次产品检测时所取样品的代表性不够高,合格产品也有可能存在隐患,因此其材料内部组织结构的稳定性、连续性非常重要。上海中天铝线有限公司自与国内著名院校共建联合研究中心以来,借助院校的优秀技术平台在铝熔体纯净化工艺研究上走在了国内前列。经过对铝熔体含渣量、含氢量的控制,减少了生产过程中的断线问题,提高了导线的抗疲劳性能,减少了线路安全隐患。

随着架空导线合金化应用范围的扩大,国内铝合金制造生产线也越来越多。为使国内架空导线技术提升,制造厂家在生产过程中除铝合金配方以外,更要注重导线的品质控制工艺技术,在设备及材料研究上下功夫,使中国的铝合金系列杆材生产技术达到国际一流水平。

[1]姚若琼.铝合金电磁净化的现状及前景[J].铸造,2003,52(4):227-229.

[2]巫瑞智.铝熔体除氢[J].材料科学与工艺,2006,14(2):218-221.

[3]傅高升.铝熔体中杂气相互关系初探[J].福州大学学报(自然科学版),1995,23(2):48-52.

[4]疏 达.透气砖底吹净化铝熔体的除气效率分析[J].轻合金加工技术,2009,37(9):24-38.

[5]巫瑞智.在线连续测氢仪在铝熔体表面吸氢特性研究中的应用[J].轻合金加工技术,2006,34(1):27-34.

[6]苏鸿英.法国彼施涅公司新型铝水除气装置Jetcleaner[J].有色金属,2003(2):61.