磨煤机钢球装载量对机组制粉系统的影响分析

丛晓蓉,张志刚,张湘禹,尹民权

(1.中国华电工程(集团)有限公司,北京 100035;2.北京国电龙源环保工程有限公司,北京 100039;3.河南第一火电建设公司,河南 郑州 450012;4.华电国际邹县发电厂,山东 邹城 273422)

0 引言

钢球式磨煤机因煤种适应范围广、运行可靠性高等优点,广泛应用于火力发电厂中,它已成为电站的主要制粉设备,占各类磨煤机的60%以上。早期诸多电厂多注重安全性而忽视经济性,使得许多电厂的制粉设备单耗高达40(kW·h)/t。一般制粉设备电耗占厂用电的1.5% ~2.0%,由此可以看出,钢球式磨煤机的运行状况不但直接影响机组运行的经济性,还关乎节能减排目标的实现。

1 设备概况

某发电厂有4台300MW(先后改造为335MW)机组,均采用1000/170-1型亚临界压力、中间再热、自然循环、单炉膛燃煤汽包锅炉。每台锅炉配置4套中间储仓式负压制粉系统,采用单进单出、低速滚筒钢球式磨煤机(参数见表1),磨煤机采用双侧电动机驱动。每台锅炉设计甲、乙2个煤粉仓,容量均为440 m3,有效容积为343 m3,采用乏气送粉。甲煤粉仓为甲、乙制粉系统授粉,乙煤粉仓为丙、丁制粉系统授粉。甲、乙煤粉仓之间原设计有1台螺旋(绞龙)可逆式输粉机,后因进行微油点火装置改造,为便于临炉输粉,改为2台锅炉合用1台加长齿索式输粉机,即#1,#2锅炉共用1台输粉机,#3,#4锅炉共用1台输粉机。

2 磨煤机运行现状

(1)在锅炉正常运行过程中,根据机组负荷情况决定启、停制粉系统的数量。一般3套制粉系统即可维持额定负荷。一般情况下,当磨煤机磨制的煤粉充满煤粉仓后就可停运1台磨煤机作为备用。因煤质较差及钢球装载量不足等原因,该厂近年来各锅炉(甲、乙制粉系统供粉甲煤粉仓)很少出现因磨制满煤粉仓而停运1台磨煤机的现象,反而多次出现因磨煤机钢球装载量偏低,煤质较差时不能维持粉仓的粉位而被迫运行4套制粉系统的状况。

(2)Ⅰ,Ⅱ期磨煤机电动机的空载电流约为14 A,最大为18 A,磨煤机不加钢球时的罐体空载电流一般在30 A左右。磨煤机设计钢球装载量为76 t,现在磨煤机大修或更换衬瓦后第1次添加钢球的数量一般在40 t左右。在磨煤机正常运行过程中,电流一般为71~76A,电流低于此数值就补加钢球,所以,在当前煤质情况下磨煤机的出力维持在40~46 t/h较为适宜。影响磨煤机效率的因素很多,但钢球的规格和钢球的装载量会直接影响磨煤机的效率。根据业内人士推荐的标准,磨煤机罐体直径大于3 m,其磨制褐煤时应全部采用直径40 mm的钢球,磨制烟煤时则选择65%直径40 mm的钢球,而直径30 mm的钢球只占钢球总装载量的35%。在后期磨煤机的运行过程中,补充钢球时只需添加直径40 mm的钢球。

(3)通过几年来的跟踪观察,发现Ⅰ,Ⅱ期磨煤机的钢球装载量远远不够。2011年9月检查中发现:在正常运行过程中,电流71 A时#1锅炉甲磨煤机钢球装载量明显偏少;在正常运行过程中,电流达107 A时停#7锅炉F磨煤机后发现,钢球装载量偏多,主要原因是钢球中夹杂着大量石子。

(4)由于磨煤机钢球装载量偏低,其抵御煤质变化的能力较差,只能适应粉仓粉位在一定范围内的微量变化,当煤质突变、水分过大和断煤等因素干扰时,其制粉困难的矛盾就会凸显出来。2011年9月,出现了几次因制粉困难、粉仓粉位过低导致锅炉燃烧不稳而被迫投油助燃及限负荷的状况,严重影响了机组的经济性。

3 提高磨煤机的效率

3.1 磨煤机的最佳钢球装载量

(1)磨煤机钢球装载量直接影响制粉单耗,磨煤机钢球装载量的最佳值与磨煤机类型、煤种以及钢球直径配比等因素有关。依据理论计算,结合现场试验来确定装载量的最佳值,在试验过程中,通风量应维持在最佳通风量附近。根据作者的经验,设计钢球装载量乘以系数0.8,基本上就是磨煤机的最佳钢球装载量。在最佳钢球装载量确定以后,运行时应根据制粉钢球消耗及时补充钢球,使其维持在最佳钢球装载量运行。根据以往的经验,观察磨煤机最佳钢球装载量位置时,磨煤机内钢球表面距离磨煤机空心轴下沿约200mm为宜。例如,山东某电厂为中间储藏式负压制粉系统,采用DTM320/580型单进单出钢球式磨煤机,设计钢球装载量为55.0 t,在实际运行中,钢球装载量为 37.5 t,制粉单耗为32.7(kW·h)/t。通过最佳钢球装载量试验,将钢球装载量调整为42.3 t,制粉单耗降至22.7(kW·h)/t,明显提高了制粉系统的效率。

(2)分析以往某电力科学试验研究院对制粉系统调整试验的数据发现,磨煤机存煤量与出力、电耗之间存在一定的关系。磨煤机最大出力点与最大功率点并不同步:在达到最大功率点之前,有效功率最大,制粉电耗最小;磨煤机达到最大出力前,出力随着给煤量、存煤量的增加而增加,而磨煤机达到最大出力点后,出力随着给煤量、存煤量的增加而降低。因此,在磨煤机达到最大出力点前,选择磨煤机的经济存煤量比较合适,此工况下磨煤机的运行稳定性和经济性较好。

3.2 影响制粉单耗的因素

(1)影响制粉设备单耗的因素很多,如磨煤机的料位控制、煤粉细度以及通风量等。通风量太大会将还未研磨好的煤粉携带走,造成粗粉分离器回粉量过大,导致煤在系统内反复研磨。合适的制粉风量可改善沿罐体方向燃料对钢球的充满度,从而提高出力,降低制粉系统电耗。例如,山东某电厂配置中间储藏式负压制粉系统,采用DTM287/470型单进单出钢球式磨煤机,开始由于制粉系统漏风加上木块分离器清理不够及时,致使制粉单耗达35.71(kW·h)/t,调整到最佳风量后,制粉单耗降为 29.54(kW·h)/t。

(2)磨煤机的存煤量是制粉系统优化运行的一个重要指标。制粉系统消耗的电功率包括制粉消耗的有效功率和钢球之间、钢球与衬板之间碰撞所消耗的无效功率;有效功率正比于出力,无效功率正比于钢球消耗量。通过优化系统运行,改善能耗分配比例,从而增加有效功率,减小无效功率。

(3)对于一台钢球式磨煤机,在其他条件不变的情况下,如果磨煤机内存煤量偏少,钢球抛落处缺少足够的煤层来吸收钢球的动能,则会造成钢球与衬板碰撞加剧,无用能耗增加;反之,磨煤机内存煤量偏多,虽然钢球的动能大部分都被煤层吸收,但由于钢球抛落点到煤层间的下落高度减小,钢球的势能没能得到充分转化,导致磨煤机出力下降。因此,在磨煤机的正常运行中,对于一定的装球量和通风量,存在一个最佳存煤范围,当磨煤机在此范围运行时,磨煤机的制粉电耗最低。

3.3 提高节能管理水平

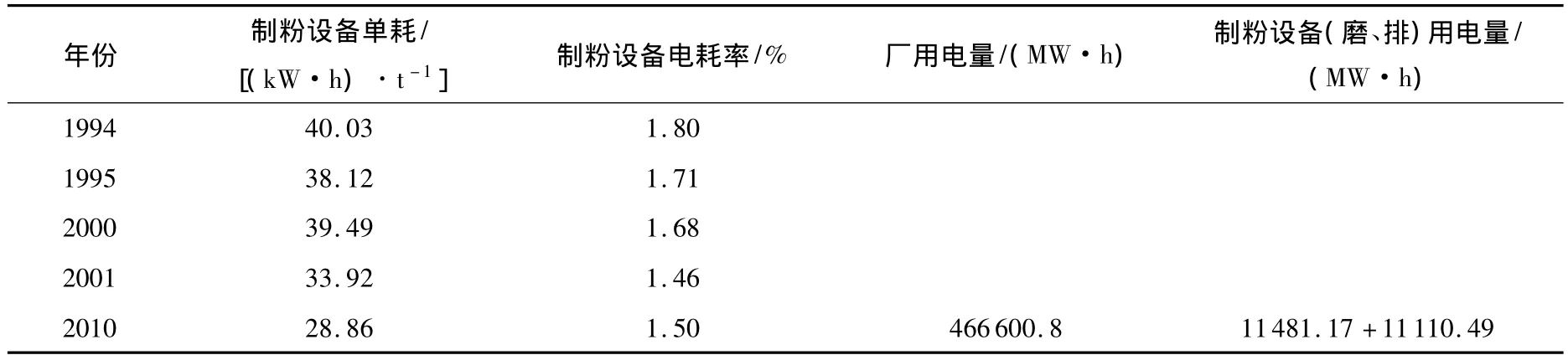

随着管理水平的不断提高,制粉系统单耗得到明显改善,Ⅰ,Ⅱ期锅炉近年来制粉设备单耗、电量统计见表2。

表2 Ⅰ,Ⅱ期锅炉近年来制粉设备单耗、电量统计

4 效益分析

(1)提升磨煤机钢球装载量,可极大地提高4台磨煤机的出力,粉仓的充满时间缩短,可以间断运行磨煤机,停磨时间延长,节约了一定的电量,其节约的电量完全可以抵消因磨煤机电流升高及输粉机运行消耗的电量。

(2)目前,磨煤机只维持全天候运行,难以出现磨满粉仓停磨的状况。2台650 kW的高压电动机如果每个运行班停运3 h,每天4个班最长可停12 h,其节电效果是很可观的。由于制粉系统出力提升,节约了大量厂用电。相当于每天有1台磨煤机减少一半的运行时间,同时提高了设备的可靠性,减少了设备的维护量与费用。尤其是能减少钢球的用量,可降低制粉钢球消耗。

(3)磨煤机钢球装载量少,磨煤机出力低,只有全天候运行才能满足运行需求,导致磨煤机运行时间延长。采用最佳钢球装载量后,可使磨煤机在最佳料位下运行,使得钢球对波浪瓦的磨损明显减轻,从而延长衬瓦的使用寿命。

(4)2010年,Ⅰ,Ⅱ期锅炉发电用煤量约为394.392万t,按照制粉单耗量下降5(kW·h)/t计算,预计全年可节约厂用电量19720 MW·h。

5 磨煤机运行的优化措施

(1)应尽量避免积粉。贮存的煤粉与空气接触发生氧化发热,导致温度逐步升高,最终会引起煤粉自燃。缩短煤粉在粉仓内的储存和停留时间,通过置换新粉达到避免积粉的目的。

(2)20世纪90年代,为了减少磨煤机的频繁启、停,磨煤机的钢球装载量为25~30 t。因当时煤质好,磨制的煤粉可维持粉仓粉位,不用停磨煤机,减少了操作,尤其是不用跑到粉仓层操作。从2002年开始,煤炭市场劣质煤的问题开始显现,制粉与接带负荷困难,经过论证后开始向磨煤机内补充钢球,使钢球的装载量由30t提高到40t,电厂制粉设备单耗偏高的问题有所改善(锅炉制粉设备平均电耗由1994年的 40.03(kW·h)/t降到 2000年 28.86(kW·h)/t)。

(3)借助其他电厂钢球最佳装载量试验的成功经验,探索某电厂Ⅰ,Ⅱ期锅炉磨煤机的钢球装载量由40 t调整为58~61 t的可行性。

(4)为了防止煤粉仓溢粉,可以在煤粉仓内加装雷达、遥感、远红外等检测设备,也可在煤粉仓外安装视频检测装置,达到溢粉早发现、早处理的目的。既可避免环境污染,又可减轻因清理溢粉增加的劳动强度。

(5)在确保钢球质量的前提下,控制好钢球的规格及添加时间,定期甩出碎、小钢球,保持磨煤机在最佳钢球装载量范围内运行。

(6)针对煤质差使磨煤机波浪瓦磨损严重的现象,利用停运磨煤机的机会进行磨损量检测,做到及时更换波浪瓦,确保磨煤机最佳出力。

(7)值得注意是,由于启/停、切换磨煤机(和启/停输粉机)变得频繁,不但运行人员的劳动强度增加,而且对其责任心的要求亦会相应提高。因此,应加强管理,强化运行人员的责任心,增加粉位测量频率,经常采用手动或电动升降粉标来撞击物料,刺激煤粉层的自流或垮塌,使其由高料位自动流向低料位,保持最佳料位,使磨煤机保持最佳运行时间以延长备用磨煤机的停运时间。

6 结束语

针对个别电厂钢球式磨煤机存在的类似现象,如采用最佳钢球装载量的运行方式,不仅可以明显降低厂用电量,还会减少磨煤机的钢耗,同时也符合发电企业“节能降耗”的战略思路。

[1]郝卫东.球磨机制粉系统优化调整试验分析[J].山东电力技术,1998(3):57-59.

[2]刘鑫,谢春旺,支平.宝山发电厂制粉系统磨煤机的设计选型分析[J].华电技术,2010,32(7):55 -57.

[3]许小刚,程红霞.中储式制粉系统的优化措施[J].华电技术,2009,31(5):44 -46.

[4]武晓东.火电厂制粉系统的优化调整对锅炉效率的影响[J].华电技术,2008,30(11):11 -12.

[5]张磊,尹民权.解决制粉系统积粉造成的危害[J].发电设备,1995(1):14-16.

[6]尹民权.制粉系统爆炸与粉仓温度高的防范对策[J].电力安全技术,2001(1):40-43.