等离子熔覆技术的研究现状及展望

丁 莹 周泽华 王泽华 江少群 刘立群

(河海大学力学与材料学院,江苏南京210098)

0 引言

1 等离子熔覆材料及其引入方式

磨损是材料三大主要失效形式之一,为了提高材料耐磨性能,各种以增强材料耐磨性为目的的表面涂层技术受到了研究者的广泛关注,包括热喷涂(焊)、电镀、气相沉积、高能束熔覆等。其中高能束熔覆是采用高能束(激光束、离子束等)为移动热源在金属材料表面快速熔覆一层耐磨、耐蚀、耐热合金层的表面改性技术,熔覆层与基体成冶金结合,连接强度高,涂层组织均匀细小,具有良好的综合性能,因此成为表面改性研究的热点。当前熔覆技术主要包括激光熔覆、等离子熔覆等,其中激光熔覆方面的研究较为成熟,但成本较高,且对工作环境有特殊要求,工件表面需黑化处理;等离子熔覆工艺过程简单,污染少,虽然尺寸精度及成形件质量稍低于激光熔覆,但设备成本仅为后者的1/5,有研究表明,等离子熔覆生产效率约为激光熔覆的6~10倍,粉末利用率约为激光熔覆的2~4倍[1-3]。因此在电力、煤炭、冶金、机械等诸多领域有着广阔的应用前景。

本文简要归纳了常用等离子熔覆材料及其引入方式,讨论了熔覆层的组织与性能特征,在此基础上总结了等离子熔覆技术中存在的主要问题及解决途径,并结合河海大学在该领域的研究工作,对该技术的研究前景进行了展望。

等离子熔覆材料通常以粉末的形式加入,目前常采用的是耐磨、耐蚀等综合性能良好,且与基体润湿性较好的Ni基、Co基、Fe基等自熔合金粉末。如在不锈钢表面等离子熔覆Ni46粉末,制备与基体成冶金结合的高硬度、抗冲蚀镍基合金涂层[4];在AISI304钢表面熔覆Co基合金粉末,获得耐高温性能优于激光熔覆层的等离子熔覆层[5];在低碳钢表面等离子熔覆Fe基合金粉末,得到树枝状γ-FeNi和枝晶间(Fe,Cr)7(C,B)3、(Fe,Cr)3C2组织[6]。Ni基和Co基合金粉末自熔性良好,耐蚀、耐磨、抗氧化性也优异,但价格是铁基合金粉末的10~30倍。而铁基粉末自熔性、抗氧化性较差,熔层内气孔夹渣较多。

在冲击和磨粒磨损严重的工况条件下,Ni基、Co基、Fe基等自熔合金已不能胜任,可向其中加入适量WC、TiC、TiB2、TiN、CrB2等陶瓷相及陶瓷相形成元素,制得陶瓷复合涂层及梯度涂层。如在Q235钢表面等离子熔覆添加镍包碳化钨的Fe2Cr2B2Si合金粉末,制得以Cr23C6、Fe6W6C、WC、W2C、Cr7C3等为强化相的复合涂层[7];在碳钢表面等离子熔覆B粉末,得到Fe2B、FeB等硼化物以针状晶或共晶形式存在的高硬度耐磨涂层[8];通过在等离子气与保护气中混入适量氮气,熔覆Ti与B的混合粉末,制得初生TiB2颗粒被Fe、TiB2与Ti(C,N)的共晶基体包围的耐磨涂层[9]。

等离子熔覆材料主要有两种引入方式:预涂覆、同步送粉。预涂覆法易于涂覆混合粉末,但难以做到预置层厚度均匀,粘结剂挥发易造成粉末飞溅,形成气孔,且多道搭接时易发生翘曲。与预涂覆法相比,同步送粉要求预制合金粉,但仅限于符合平衡相图的合金,若要制得超合金层则需使用混合粉末,这又要求粉末中各成分比重基本一致、固态流动性好。

2 等离子熔覆层的组织与性能特征

等离子熔覆本质上是一种快速非平衡冶金反应过程;熔池体积小,中间温度高,边缘低,温度梯度很大,垂直于熔池边界方向温度梯度最大,有利于晶粒生长;熔池中金属的熔化与凝固同步进行,温度分布不均匀,形成对流,对熔池起搅拌作用;由于存在高熔点的悬浮杂质或晶粒残骸,以及被加热到微熔状态的基体晶粒或相界表面,熔池非均匀形核显著[10]。这些都使得熔覆层具有组织细小、结构多样、固溶度大、晶格畸变、存在亚稳相等特点。

Fe基合金的等离子熔覆研究表明,从基体/涂层界面往涂层表面,依次形成平面晶、胞状/树枝晶、等轴晶、穗状晶[11]。在1Cr18Ni9Ti不锈钢表面等离子熔覆Ni46合金粉末,涂层主要物相是面心立方的γ-Ni、M23C6型碳化物、CrB等硼化物[4]。在 Ni76Cr19AlTi气阀上熔覆钨铬钴合金粉末,界面处微观应变最大、亚晶粒最小,离界面越远,微观应变越小、亚晶粒越大[12]。

自熔合金中添加陶瓷相或陶瓷相形成元素后,原有及生成的陶瓷相起非均匀形核核心作用,同时阻碍枝晶长大,改变枝晶生长方向。张丽民在Fe基自熔合金中加入1.5wt.%Nb元素,Nb改变了金属液的凝固速度,最终得到等轴晶组织,未添加Nb元素的涂层得到枝晶组织。添加Nb的涂层存在NbC相,NbC钉扎在γ晶界处,有效抑制晶粒长大,涂层组织得到均匀、细化[13]。L.Bourithis以TiC为增强相,在碳钢表面制得等离子熔覆复合涂层。涂层以M和残余γ为基体,在γ晶粒边界处均匀分布着球状TiC颗粒。随着TiC的生成,Ti减少,Mo、Cr、Fe代替部分Ti形成MC型碳化物[14]。M.Darabara在碳钢表面等离子熔覆不同质量比的B-TiB2混合粉末,自由B的存在缩小了金属液的凝固温度区间,且使得初生TiB2颗粒均匀分布于Fe-TiB2-Fe2B共晶上。随自由B含量的增加,组织由亚共晶过渡到过共晶,随TiB2含量的增加,熔道搭接处TiB2颗粒聚集[15]。

工件经等离子熔覆处理后,表面硬度明显提高,为熔覆层获得优良的耐磨性提供了保证。现有研究认为熔覆层耐磨主要有四大原因:(1)固溶强化;(2)细晶强化;(3)弥散强化;(4)沉淀强化。在调质钢表面等离子熔覆Fe-Cr-C合金粉末制得的涂层在室温和高温条件下的磨损表面都比较光滑,耐磨性能优良[16]。以沥青为碳的前驱体等离子熔覆制得的TiC/Fe涂层硬度较高,耐磨性是Ni60涂层的12倍[17]。此外,等离子熔覆Cr7C3/γ-Fe复合涂层在0.5mol/L的H2SO4及3.5wt%NaCl水溶液中均表现出优异的耐腐蚀性能[18]。等离子熔覆Ni60/TiC涂层的抗汽蚀性明显优于ZG06Cr13Ni5Mo不锈钢[19]。

3 等离子熔覆层的质量控制

3.1 工艺参数的影响

在材料选定的情况下,等离子熔覆层的组织与性能主要受工艺参数的影响,包括熔覆功率、扫描速率、等离子炬与工件间距离、气体流量、搭接率等。

若熔覆功率太小,粉末熔化而基体不熔化,涂层在金属表面呈“液珠”状态,润湿性差,凝固后将形成“铁豆”;随着熔覆功率的增大,熔覆层组织得到细化,表面平整度降低;若熔覆功率太大,基体熔化量增多,稀释作用增强,熔覆层成分将远离涂层设计成分,同时涂层表面烧损严重,硬度将有所下降,达不到性能要求[20-21]。

随着扫描速率的增大,熔池不断减小并集中在等离子弧根部,粉末利用率下降,基体熔化量减少,稀释率降低,同时熔覆层的冷却速度加快,热影响区减小,涂层组织得到细化,表面硬度增加。当扫描速率超过一定值时,熔池将无法连续形成[22]。

若等离子炬与工件间距离太小,电离及保护气体对涂层吹力将增大,粉末飞溅严重;随着距离的增大,熔覆电压将升高,基体熔化量增多;若等离子炬与工件间距离太大,将不能顺利点火起弧。

图1 Fig.1

随着电离气体流量的增大,粉末飞溅严重,等离子弧柱温度升高,涂层吸收的热量增多,这将会改变熔池的形状,降低熔覆层表面平整度[23]。

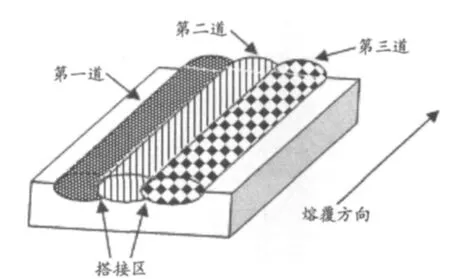

实际生产中,为了制得大面积熔覆层,还需考虑涂层搭接率λ0。若λ0太小,两熔道高度相同,涂层间有明显凹陷区,易形成孔洞、裂纹等缺陷;随着λ0的增大,熔覆层晶粒粗化,显微硬度有所降低,涂层中应力减小,裂纹不易产生;若λ0太大,后一道涂层高于前一道,将无法保证最终成形表面的尺寸精度[24]。

3.2 多道搭接的影响

多道搭接过程中,等离子束在试样小面积范围内连续往复加热,基体受到预热,温度高于单道熔覆时,同样功率下将被较多熔化,稀释率将增大,且冷却速度降低,界面非自发形核率减小,界面附近原子互扩散能力加强,涂层组织将发生变化[25,26]。有研究表明,多道搭接中非搭接影响区与单道熔覆层的组织形态基本相同,而搭接区组织粗大,显著的方向性被破坏,表现为独立分布。搭接区硬度与未搭接区基本一致,只是在熔覆层的近表面部位分布更加均匀[27];测试多道搭接熔覆层残余应力发现,涂层表层为拉应力,过渡区出现残余压应力[28]。

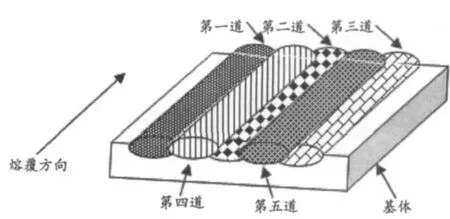

若按图1的方式制备多道搭接激光熔覆层,会发现涂层第一道裂纹垂直于扫描方向,由于熔覆产生的应力在第一道上叠加,其他裂纹多发源于第一道。因此,袁斌提出新的多道搭接顺序[29],见图2,先在基体表面熔覆互相平行、有一定间隔的熔道,再在两互不搭接的熔道之间进行一次搭接熔覆,搭接熔道的影响基本只限于与之搭接的两熔道上,较易获得大面积无裂纹的熔覆层。

图2 Fig.2

综上所述,采用等离子熔覆技术,控制熔覆层成分,选择合适的熔覆工艺,可以在金属基体表面制得高性能涂层,充分发挥了原材料的潜力。

4 前驱体碳化复合技术的引入

传统等离子熔覆技术中,熔覆材料常采用外加复合的方式预涂覆在基体表面,涂层中陶瓷相分布不均匀,且与金属结合界面易受污染;或是利用同步送粉,但粉末粘结强度较低,熔覆过程中易被等离子气流吹散,反应不完全,进而导致涂层成分不均匀,质量不稳定。近年来,一些研究者选择合适的有机物为碳的前驱体,将其与金属合金粉末均匀混合后置入碳化炉,惰性气氛保护下,有机物在一定温度碳化。碳既是反应组元,又是复合粉末的黏结剂,每个团粒内部形成细小的原料粉末被碳包覆黏结的团聚结构,有很高的结合强度,碳化后复合粉末的密度、颗粒大小、流动性几乎一致[30]。

目前常用碳的前驱体有以下三类:一类是树脂,经高温热解后碳化形成树脂碳,碳化率可达50~70%,但部分价格昂贵;一类是沥青,成本相对较低,但碳化温度较高,在500~700℃,易在碳化过程中生成碳化物,且会使一些在高温下易氧化的合金元素较难加入,限制了涂层基本成分设计上的拓宽;另一类是蔗糖,碳化温度较低(250~350℃),碳化率为31%,在隔绝空气条件下热分解得到的糖碳是一种最纯净的无定型碳[31]。

铁钛合金与沥青混合粉末在氩气气氛中600℃碳化2h,可制得无定形碳包裹TiFe颗粒的熔覆粉末,将粉末直接喷射入淬火介质中[17],原始不规则粉末变成均匀球形颗粒,说明在等离子束和反应热作用下,粉末能有效熔解。熔滴表面接触空气,形成氧化物,四价钛的氧化物可作为TiC非均匀形核的核心,同时,熔滴表面冷速较大,氧化物周围的TiC迅速长大,最后形成TiC与Ti2O3的共晶层;熔滴内部,无非均匀形核核心,TiC均匀形核,长大方式是小颗粒熔解,大颗粒长大,最后形成TiC弥散分布于Fe基体上的复合层。这与在钢基体表面等离子熔覆该粉末的结果一致,且该涂层耐磨性是Ni60涂层的12倍[32]。不同C/Ti原子比对TiC/Fe复合涂层组织结构的影响也不同,C/Ti原子比较小时,Ti相对较多,TiC形核率高,尺寸较小且弥散分布,它与基体结合良好,不易脱落;随着C/Ti原子比增大,涂层中TiC团聚富集区变大,细小TiC的量减少,涂层孔隙率明显增大,且多出现在TiC富集区处,TiC与基体的结合变差,易发生脱落[33]。

蔗糖的低成本、低碳化温度等优点使它成为了等离子熔覆中碳的主要前驱体。钢基体表面等离子熔覆前驱体碳化的高铬铁基粉末,所得涂层具有优异的抗氧化性[34,35]。以16Mn钢为标样测试涂层耐磨粒磨损性能,当载荷为40N时,涂层相对耐磨性是16Mn钢的12倍;载荷增加到140N时,相对耐磨性是16Mn钢的34倍[31]。刘均波测试了该涂层的耐空蚀性,当空泡在涂层表面溃灭时,产生的高压振荡波和高速微射流诱发部分γ转变为马氏体,同时硬质相晶界对γ相的塑性变形有一定的阻碍作用,因此涂层耐空蚀性较好[36]。在Fe-Cr-C系合金中加入适量Ti,等离子熔覆该粉末将生成弥散分布的TiC颗粒,其形成温度高于初生碳化物的析出温度,可能作为非均匀形核核心而细化或消除铬的初生碳化物;其余TiC颗粒阻碍铬的初生碳化物的自由生长,从而细化初生碳化物;同时,TiC的生成消耗大量C元素,减少了块状(Cr,Fe)7C3,增加了大量奥氏体组织,涂层抗开裂性得到增强[37]。

前驱体技术的引入改善了等离子熔覆中粉末粘结强度低,易被气流吹散,反应不完全,陶瓷相分布不均匀,涂层质量不稳定等问题,消除了长期以来碳以铸铁等含碳铁粉形式加入,无法制备高碳含量涂层的状况,具有广阔的应用前景。

5 总结与展望

河海大学金属与防护研究所对等离子熔覆技术进行了多年研究。研究团队在低碳马氏体铸钢表面等离子熔覆镍铬碳合金粉末,制得由初生板条或块状硬质耐磨相(Cr,Fe)7C3、γ-Fe与(Cr,Fe)7C3的共晶组成的合金涂层,显微硬度最高可达HV0.11053[38]。吴玉萍在45#钢表面制备了Fe-Cr基等离子熔覆层,涂层中晶相与非晶相并存,以晶相为主,包括γ、F、M23C6、M7C3等,且γ与M23C6保持共格关系,F与M23C6保持位向平行关系,以降低相界面的比界面能;非晶相中含有较多Si、Cr等元素,Si、Cr的偏聚是形成非晶的主要原因[39]。陶瓷颗粒增强金属基复合涂层结合了陶瓷与金属的优异性能,所以多年来一直是本所的一个重要研究方向。吴玉萍利用等离子熔覆技术,在碳钢表面原位合成了TiC/Ni基复合涂层,除了颗粒状TiC,熔覆层中主要物相有γ-Ni枝晶、CrB和M23C6。从界面到表层,TiC尺寸和含量都有所增加,表层硬度最高可达HV0.11000,是基体的4倍[40]。鉴于等离子熔覆技术多方面的优点,研究团队将该技术应用到了矿山机械中,在刮板输送机中部槽16Mn钢基体上等离子熔覆添加(20~30)%WC的NiCrSiB粉末,制得的金属基复合涂层平均硬度可达HV0.11100,且无裂纹、气孔等缺陷,中部槽使用寿命提高了3~5倍[41]。

等离子熔覆技术经过多年的研究发展已逐渐成熟,且在煤矿、机械等领域已取得广泛应用。如上文所述,利用前驱体碳化复合技术制备熔覆材料具有广阔的应用前景,但如何应用该技术制备不含碳元素的混合粉末,作者认为它将是未来重要研究方向之一。此外,等离子熔覆是急剧升温、快速冷却的过程,等离子弧具有极高的热流密度,会导致金属的熔化与凝固伴随着相变、导热、对流、辐射等现象,这一过程中熔池温度的变化是无法用实验精确测量的,而它对建立工艺参数与组织、性能之间的关系又有很大影响,因此作者认为,等离子弧加热温度场的数值模拟也是该技术急需攻克的难题之一。同时,金属受热和冷却的速度非常快,温度变化不均匀,将产生较大的残余应力,易导致工件的扭曲与开裂,严重影响熔覆层质量,且多道搭接时涂层的变形与开裂更加复杂。目前有关这一方面的报道较少,涂层的开裂问题尚未得到很好解决,这成为了影响等离子熔覆技术应用与发展的最大障碍。因此,模拟等离子熔覆的应力场,研究熔覆过程残余应力的产生机理,从而找到消除或减少裂纹的方法,对等离子熔覆技术的完善和推广有着重要的实际意义。

随着等离子熔覆机理研究的深入、等离子弧加热温度场和应力场数值模拟的建立、自动化生产工艺的成熟,等离子熔覆技术一定会在更加广阔的领域里获得推广,将会产生巨大的经济与社会效益。

1胡冰,贺子义,陆益军等.等离子熔覆WC复合厚涂层特性研究.陶瓷学报,2007,28(1):34~38

2高华,吴玉萍,林龙等.等离子熔覆Fe基复合涂层的组织与性能.金属热处理,2008,33(8):41~43

3向永华,徐滨士,吕耀辉等.微束等离子粉末熔覆金属零件直接快速成形研究.中国表面工程,2009,22(4):44~48

4刘胜林,孙冬柏,樊自拴等.等离子熔覆镍基合金的组织及其冲蚀磨损性能.北京科技大学学报,2007,29(10):999~1004

5 D'OLIVEIRA A S C M,VILAR R,FEDER C G.High temperature behaviour of plasma transferred arc and laser Co-based alloy coatings.Applied Surface Science,2002,201: 154~160

6ZHANG Limin,SUN Dongbai,YU Hongying,etal. Characteristics of Fe-based alloy coating produced by plasma cladding process.Materials Science and Engineering A,2007, 457:319~324

7卢金斌,王志新,席艳君等.Q235钢等离子熔覆添加碳化钨铁基合金涂层的研究.材料热处理学报,2009,30(4):142~145

8 BOURITHIS L,PAPADIMITRIOU G D.Boriding a plain carbon steel with the plasma transferred arc process using boron and chromium diboride powders:Microstructure and wear properties.Materials Letters,2003,57:1835~1839

9 DARABARA M, BOURITHIS L, DIPLAS S, PAPADIMITRIOU G D.A TiB2 metal matrix composite coating enriched with nitrogen:Microstructure and wear properties.Applied Surface Science,2008,254:4144~4149

10胡俊华.等离子控制原位合成TiC/Ni复合涂层的研究.江苏:河海大学,2007:6~7

11 CHEN Hao,LI Hui-qi.Microstructure and wear resistance of Fe-based coatings formed by plasma jet surface metallurgy. Materials Letters,2006,60:1311~1314

12 ZHU Yuanzhi,YIN Zhimin,TENG Hao.Plasma cladding of Stellite 6 powder on Ni76Crl9AlTiexhausting valve. Transactions of Nonferrous Metals Society of China,2007,17: 35~40

13 ZHANG Limin,SUN Dongbai,YU Hongying.Effect of niobium on the microstructure and wearresistance of iron-based alloy coating produced by plasma cladding. Materials Science and Engineering A,2008,490:57~61

14 BOURITHIS L,MILONAS A,PAPADIMITRIOU G D. Plasma transferred arc surface alloying of a construction steel to produce a metal matrix composite tool steel with TiC as reinforcing particles.Surface and Coatings Technology,2003, 165:286~295

15 DARABARA M,PAPADIMITRIOU G D,BOURITHIS L. Production of Fe-B-TiB2 metal matrix composites on steel surface.Surfaceand CoatingsTechnology,2006,201: 3518~3523

16刘均波,王立梅,黄继华.等离子熔覆Cr7C3/γ-Fe金属陶瓷复合材料涂层的耐磨性.机械工程材料,2006,30(2):42~45

17 LIU Junbo,WANG Limei,LI Huiqi.Reactive plasma cladding of TiC/Fe cermet coating using asphalt as a carbonaceous precursor.Applied Surface Science,2009,255:4921~4925

18刘均波,王立梅,黄继华.等离子熔覆Cr7C3/γ-Fe金属陶瓷复合材料涂层的组织与耐蚀性.金属热处理,2006,31(3): 33~35

19吴玉萍,林萍华,曹明等.Ni60+TiC等离子熔覆层的汽蚀特征.材料热处理学报,2007,28(5):128~133

20毕晓勤,胡小丽,王洁.工艺参数对等离子熔覆Ni-Cr合金涂层组织及成形质量的影响航空材料学报,2009,29(3): 45~49

21 ZHANG Limin,LIU Bangwu,YU Hongying,et al.Rapidly solidified non-equilibrium microstructure and phase transformation of plasma cladding Fe-based alloy coating. Surface and Coatings Technology,2007,201:5931~5936

22夏丹,徐滨士,吕耀辉等.熔覆枪扫描速度对镍基微束等离子熔覆层性能的影响.金属热处理,2008,33(9):9~11

23朱刚贤,张安峰,李涤尘.激光熔覆工艺参数对熔覆层表面平整度的影响.中国激光,2010,37(1):296~301

24王剑彬,杨毅.激光直接快速成形金属零件过程中多道搭接的理论及实验研究.应用激光,2008,28(2):124~128

25余菊美,冯向华,梁二军等.多道搭接对激光熔覆层组织及硬度的影响.激光杂志,2007,28(5):64~65

26鲁凤莲.多道次激光熔覆温度场与应力场有限元分析.材料热处理技术,2010,39(14):120~124

27董刚,严彪,邓琦林等.搭接对激光熔覆Ni60合金涂层组织影响的研究.材料导报:研究篇,2010,24(11):10~12

28胡木林,谢长生,黄开金.多道搭接激光熔覆层残余应力测试方法研究.激光技术,2006,30(3):262~264

29袁斌,龚知本,沈书泊等.新的多道搭接熔覆方法的初步研究.激光杂志,1999,20(5):54~56

30刘均波,刘爱萍.以蔗糖为前驱体制备反应等离子熔覆高铬铁基复合涂层.焊接学报,2008,29(8):21~24

31张乐朋.前驱体碳化等离子熔覆高铬铁基耐磨涂层组织与性能研究.山东:山东科技大学,2010:21~22

32 Junbo Liu.TiC/Fe cermet coating by plasma cladding using asphaltas a carbonaceous precursor[J].Progress in Natural Science,2008,18:447-454

33刘均波,姜军生,谭志强等.C/Ti原子比对前驱体碳化复合等离子熔覆TiC/Fe复合涂层的影响.金属热处理,2008,33 (6):50~53

34刘均波,王立梅,刘均海.前驱体碳化复合等离子熔覆原位合成高铬铁基涂层高温抗氧化性.金属热处理,2007,32: 430~433

35王立梅.反应等离子熔敷原位合成高铬铁复合涂层高温抗氧化性.焊接学报,2009,30(1):93~95

36刘均波,于加洋,王立梅等.前驱体碳化等离子熔覆高铬铁基涂层的耐空蚀性.焊接学报,2009,30(9):69~72

37刘均波,黄继华,刘均海等.前驱体碳化复合等离子熔覆涂层.北京科技大学学报,2011,33(5):581~586

38邱俊波,王泽华,周泽华等.等离子熔覆镍铬碳合金层的显微组织和硬度.机械工程材料,2011,35(4):83~86

39吴玉萍,彭竹琴,林萍华等.Fe-Cr基等离子熔覆层的相结构特征.中国矿业大学学报,2007,36(2):266~270

40吴玉萍,林萍华,王泽华.等离子熔覆原位合成TiC陶瓷颗粒增强复合涂层的组织与性能.中国有色金属学报,2004, 14(8):1335~1339

41吴玉萍,林萍华,王泽华等.等离子体熔覆技术在矿山机械上的应用.金属热处理,2004,29(9):52~55

- 陶瓷学报的其它文章

- 基于的泥料双螺杆挤出机的流场分析