长铝板专用搅拌摩擦焊接机床的系统设计与分析

赵维刚,张 松,乔凤斌,范振昌

(上海航天设备制造总厂,上海 200245)

长铝板专用搅拌摩擦焊接机床的系统设计与分析

赵维刚,张 松,乔凤斌,范振昌

(上海航天设备制造总厂,上海 200245)

长铝板专用搅拌摩擦焊接机床是为长幅铝板类的拼接而设计制造的大型搅拌摩擦焊接设备,适用于长度为10m的铝板产品的拼接焊装,具有自动化程度高、焊接精度高、工作效率高等特点,是当前长幅铝板产品焊接的理想设备。机床设有操控台,可进行设备所有功能动作的操作,能实时显示搅拌头坐标、转速、移动速度等参数;可手动调节各轴位置,能向各活动部件提供间歇性集中润滑,具备搅拌头及零件冷却功能,对加速搅拌摩擦焊接设备的产业化发展起到一定的促进作用。

焊接;机床;系统设计;控制系统

0引言

搅拌摩擦焊接是一种固相连接方法,在压力作用下,通过搅拌头与待焊工件界面的摩擦使其附近温度升高,伴随着材料产生塑性流变,通过界面的分子扩散和再结晶而实现焊接的固态焊接方法。该方法已经发展成为一种工业化的铝、镁、铜等材料的主导焊接工艺,并广泛应用于航天航空、船舶制造、轨道交通、汽车制造等行业[1]。

长铝板专用搅拌摩擦焊接机床是为长幅铝板类的拼接而设计制造的大型搅拌摩擦焊接设备,适用于长度为10m的铝板产品的拼接焊装,具有自动化程度高、焊接精度高、工作效率高等特点,是当前长幅铝板产品焊接的理想设备。

1 机床外形设计及技术参数

长铝板专用搅拌摩擦焊接机床的标称焊接材料为6XXX系列铝合金材料,标称焊接厚度为6mm~12mm;机床的设计遵循可靠性设计原则,既满足使用要求和技术要求又保证机床工作的可靠性,使用方便,外观简洁、美观。

机床的有效行程为:X轴(工作台左右运动)≥10000mm;Z轴(主轴上下运动)≥300mm;A轴(用于调整搅拌头与Z轴的夹角)0~5°;送料机构≥6000mm;主轴转速范围为100rpm~2000rpm,伺服电机无级调速,主轴驱动功率约为10KW;X轴进给速度为5~500mm/min,快速移动速度为1000mm/min;Z轴进给速度为5~200mm/min,快速移动速度为500mm/min。

2 结构设计

2.1 总体设计

总体方案如图1所示,由床身、主轴头、控制系统、冷却系统、润滑系统等分系统组成。外形尺寸10000mm×4430mm×1300mm(长×宽×高),自重约40T。床身是机床的受力载体,主要实现产品的装夹、产品的X、Z向传动、主轴头的转动;主轴头的运动实现搅拌焊接,主要包括搅拌头A向转角的手动调节、主轴高速转动等功能模块;润滑系统主要实现X、Y、Z各导轨及其滚轴丝杠的润滑,由手动润滑装置、截止阀、管路、电磁阀等液压元器件组成;冷却系统则主要实现搅拌头和工件的冷却,机床采用风冷的方式,操作方便;控制系统主要实现程序的输入、各联动轴的插补运算、各轴的运动控制、冷却系统和润滑系统的开关、系统各传感器的信息采集等[21]。

图1 总体方案示意图

设备能向各活动部件提供间歇性集中润滑;具备搅拌头及零件冷却功能,冷却气出口配有活动软管,以方便冷却不同位置。

设备设有操控台,可进行设备所有功能动作的操作。操控台可以进行编程、操控设备执行各项动作,设备使用FAROR操作系统,能实时显示搅拌头坐标(相对坐标、绝对坐标)、转速、移动速度等参数[3];设有手持式控制器,可手动调节各轴位置,且设备工作过程中可对Z轴进行微调,手持式控制器集成急停按钮。

2.2 床身

床身主要由底座、立柱、X、Y、Z向传动系统、工作台、不锈钢防护罩等部分组成,床身主体框架包括床身和装夹机构,采用Q345钢板焊接而成,设计时充分考虑到用材和布筋合理性,又经充分人工时效处理,消除内应力,减小变形量,保持较好的动、静态刚性。设计后的床身X向行程为10000mm,Z向行程为300mm,Y送料6000mm。

2.2.1 机床主体

机床主体结构见图2,X向传动系统和工作台安装在底座上,底座分为三段组合,X轴导轨分为两段组合和齿轮齿条两段组合。Z轴采用双导轨和滚珠丝杠,能承受焊接过程中5t的顶锻力和3.5t前进抗力。

图2 机床主体

交流伺服电机具有较高的运转精度,电机额定转速3000rpm;X轴减速器采用精密行星齿轮减速器,减速机构采用螺旋齿轮设计,其齿形啮合率为一般正齿轮的二倍以上,具有运转平稳、低噪音、高输出扭矩和低背隙的特性,选用精密级,保证了焊接过程对转矩和背隙的需要[4]。丝杆的导程为10mm,安装后工作台X向的有效行程为10000mm。

X向传动最大需克服3t的前进抗力,根据滚珠丝杆受力计算公式:

为了提高导轨滑块的承载能力,所有导轨滑块通过施加足够的预紧力,在滚珠和导轨滚道的接触部位产生一定的弹性变形,完全消除了运动过程中可能产生的间隙,以提高运动精度和刚度[5]。

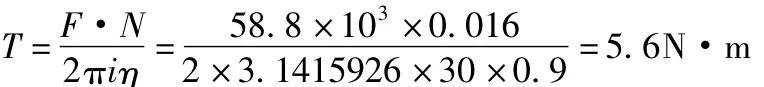

2.2.2 送料机构

送料机构长度为6m,如图3所示,采用链传动和汽缸滚球。

2)Z轴在加工过程的进给运动需克服焊接时的顶锻力,在焊接最大厚度16mm的工况下,Z轴的顶锻力约为5t,选择的滚珠丝杆导程为16mm。根据公式(1)计算得所需减速机输出扭矩:

图3 送料机构

另外,工件的安装压紧是设计的一个重点,采用气动压紧与顶紧。前进方向顶紧位置在筋的根部,压紧在筋的顶部,向焊缝方向的顶紧为了让焊接变形后的工件贴合好。

2.3 主轴头

2.3.1主轴头方案设计

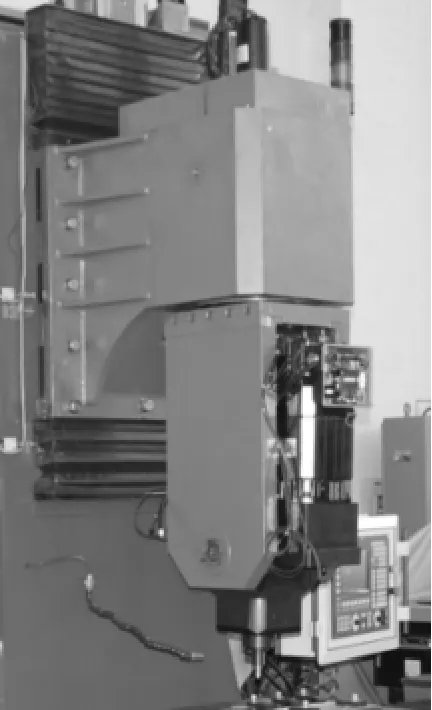

主轴头如图4所示,主轴头主要实现高速转动(自转)、A轴摆角调节等。主轴头结构主要由安装座,主轴电机,及相关的传动部件等组成。

图4 主轴头

主轴头可以绕A轴摆动一定角度,角度调整后,利用调整螺栓在四周固定主轴头,防止焊接过程主轴头的位置变化,保持A轴角度,实现准确摆角的控制;焊接曲线时,在保证摆角的前提下进行精确的插补,保证焊接质量。主轴电机通过万向节联轴器与搅拌头连接,这样保证了有A轴转角的情况下,主轴运动仍然能够传递给搅拌头。主轴轴承选用五联排角接触轴承,五联排轴承为4+1安装方式,既保证主轴转速的要求又满足焊接过程的良好刚度与稳定[6]。

3 冷却系统

焊接过程中,搅拌头和材料的剧烈摩擦产生较多的热量,一部分热量产生在搅拌头上,通过专用刀柄逐渐传递到主轴,引起轴承升温,润滑脂流失;大部分热量传递到工件上,导致工件热膨胀和变形,影响焊接质量,所以必须进行冷却。

冷却系统的原理示意图如图5所示,主要由电磁阀、气压指示表、气压调节阀、气压源、气路和控制电路(24V直流电源、DO口、继电器、二极管)组成。通过气压调节阀控制和调节气流量的大小,电磁阀控制气路的通断。可以调节压缩空气的吹气速度和控制时序关系,从而满足对于焊接过程冷却需要[7]。

图5 冷却系统示意图

4 控制系统

4.1 控制系统组成

数控系统及电机均采用西班牙FARGOR公司的8070数控系统,8070数控系统能控制多达28根轴,具有高速度、高性能、多通道、开放性强等显著特点。数控系统主要由操作台上的监视器(显示屏)和操作面板以及控制柜中的电机驱动器、电源模块、I/O控制口组成。操作台包含了数控系统的监视器、操作面板以及视频监控系统屏幕和机床运行状态“红黄绿”指示灯。视频监控系统使得操作人员远离了焊接区域,方便了操作人员远程观察工件焊接表面,便于及时作出正确的控制动作。“红黄绿”状态指示灯快捷的显示机床当前的运行状态。

数控系统主要有2种通讯方式,分别为CAN总线通讯、Sercos总线通讯。监视器背部的CPU单元通过CAN总线通讯将操作面板和I/O控制口连接,而CPU与各轴驱动器之间的通讯方式采用Sercos通讯。各个轴驱动器之间也是通过Sercos总线进行通讯的,另外各个轴驱动器之间是通过直流母线连接的。

4.2 手持操作盒

由于整个焊接机床较大,为了便于操作,采用手持式操作盒。可以利用手持操作单元在离系统较远处操作设备。手持操作盒上主要设有“运行”、“紧急停止”等按钮,它与8070CNC的I/O口相连。手持操作盒可以让操作人员在离搅拌头相对较近的位置进行操作,做到对搅拌头的手工微调。

4.3 安全防护措施

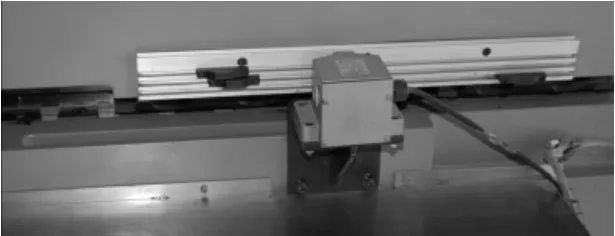

系统装有行程开关,如图6所示,一旦运动超过限位,伺服电机自动停止运转,同时系统弹出超程报警界面。当系统已经超程,而行程开关不起作用的情况下,电机仍然运转,为防止导轨滑块脱离导轨导致设备或人员的伤害,在系统X、Z轴外侧导轨的两端上装有死限位块。为防止刚性碰撞发生零件损坏,在死限位块的前面安装了硬橡胶,起到缓冲的效果[8]。

另外每个方向均装有回零(接近)开关,每次开机系统会自动回零,确保程序的正确运行X、Z两个方向的行程设置包括:限位开关、回零开关、行程挡块、硬限位块等。

图6 限位开关示意图

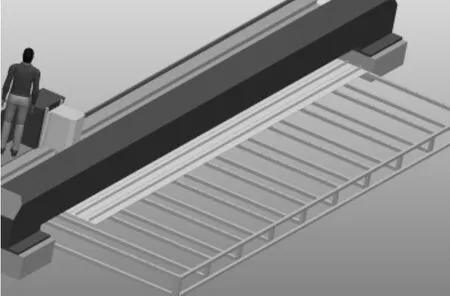

5 应用

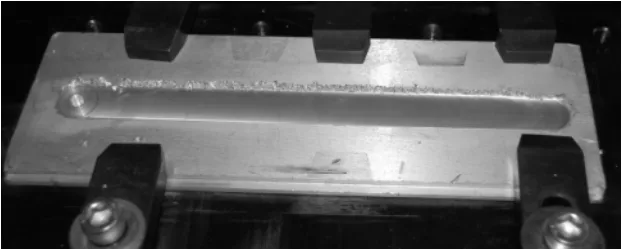

长铝板专用搅拌摩擦焊接机床,如图7所示,是为长幅铝板类的拼接,而设计制造的大型搅拌摩擦焊接设备,该设备具有自动化程度高、焊接精度高、工作效率高及操作方便、安全可靠等特点,是当前长幅铝板产品焊接的理想设备,结合我厂特焊中心大量工业应用实践得出的优化工艺参数,使得产品的焊接质量和焊接效率有了极大的提高,焊接效果如图8所示。

图7 设备实物图

图8 焊接效果图

焊接的长铝板,外形美观、五边形、无需保护气和焊丝,且接头性能优异。长铝板专用搅拌摩擦焊接机床突出优点是通过伺服电机驱动实现的无匙孔焊接,具有较好的创新性、新颖性和可推广性,对加速搅拌摩擦焊接设备的产业化发展,和促进我国制造业快速发展起到一定的促进作用。

[1]丁荣辉,黎文献,路彦军,等.搅拌摩擦焊接技术最新进展[J].轻合金加工技术,2005,33(2):21-25.

[2]吴玮,朱凌云,徐晓菱.25t多功能惯性摩擦焊机[J].精密成型工程,2010(1):69-72.

[3]陈永亮,耿文轩,满佳,等.基于结构配置与性能改进综合评价的机床结构适应性设计[J].中国机械工程,2009,20(9):1029 -1032.

[4]王云霞,郭玉杰.基于元结构的机床床身结构性能分析与优化设计[J].组合机床与自动化加工技术,2009(10):75-77.

[5]何俊,赖玉活.双转台五轴联动机床后置处理误差补偿算法的研究[J].组合机床与自动化加工技术,2011(9):24-28.

[6]傅桂龙,程筱胜.PC的开放式数控系统实现方法[J].机械设计与制造工程,2000(1):36-40.

[7]白恩远.现代数控机床伺服及检测技术[M].北京:国防工业出版社,2005.

[8]张志强,王太勇.多轴模块化开放式激光切割机床数控系统软件开发[J].组合机床与自动化加工技术,2010(1):11-13.

(编辑 赵蓉)

The System Design and Analysis of Friction Stir W elding Equipment for Long Alum inum

ZHAOWei-gang,ZHANG Song,QIAO Feng-bin,FAN Zheng-chang

(Shanghai Aerospace Manufacture(Group)Co.,Ltd,Shanghai200245,China)

The friction stirwelding equipment for long alum inum is design and manufactured for the joining together of the long aluminum sheets,applicable to the length of 10 m alum inum products splicing welding,has the characteristic of high degree of automation,high precision of welding and high work efficiency is the ideal equipment of the welding of long aluminum.The machine have control platform,Which can operate all functions of the equipment and can display the head coordinates,rotational speed and movement speed parameters real-time;Can adjustment the axis position manual and can provide intermittent concentrated lubrication to each activity components.Which plays a certain role in promoting the industrialization development of the friction stir welding equipment.

welding;machine tools;system design;control system

TH16;TG65

A

1001-2265(2012)08-0106-04

2011-12-12;

2012-02-24

赵维刚(1980—),男,山东单县人,上海航天设备制造总厂主任设计师,硕士研究生,主要从事摩擦焊接设备设计研究,(E-mail)skyzhangsong@163.com。