基于UG二次开发的智能辅助装配技术

张 帅,陈 虎,左平基

(海军工程大学船舶与动力学院,武汉 430033)

基于UG二次开发的智能辅助装配技术

张 帅,陈 虎,左平基

(海军工程大学船舶与动力学院,武汉 430033)

通过对几种典型的零部件装配特点和它们的三维形体信息的分析,总结得出几类典型装配体的装配模式,并结合零件的国家标准,建立了基础信息算法库。通过遍历模型的面片信息和功能属性,由装配信息算法库进行分析并得出相应的装配模式,然后根据装配模式获取相关的三维形体特征,最后对这些特征自动施加相应的装配约束从而完成自动装配。建立了基于UG二次开发的智能协同装配系统,验证了其有效性。

装配模式;自动装配;装配信息;算法库

0 引言

为了缩短产品的开发周期,提高生产效率,以往简单的虚拟装配已经不能满足现在的设计人员的需求,而装配的智能化大大地缓解了这一状况。目前,在智能装配这一方面已有很多研究。智能装配导航技术[1]是在一零件靠近另一零件的过程中通过结合约束识别实现零件的自动定位;在智能导航技术基础上结合装配优先级[2]和捕捉装配意图[3]达到更精确的自动定位;基于特征的装配技术[4]是对相应的零件信息进行装配特征扩充,同时在移动零件的过程中找到匹配特征从而实现自动装配;语义推理的装配技术[5-6]在装配前进行模型语义标注,在装配时要交互选择几个关键的装配特征从而达到自动装配。还有一些是通过模型重构或是定义模型属性来扩充装配的信息[7-10],从而在装配时有更多的特征信息支持自动装配。上述的智能装配技术很大程度上提高了装配的效率,但是这些技术中有些需要装配时交互操作,有些需要建立庞大的零件特征信息库,还有些需要装配前期的模型信息扩充,所有的这些问题都造成了智能装配的局限性。

本文在UG二次开发的基础上,提出了一种基于基础信息算法库和模型面片信息推理驱动的智能辅助装配技术。将常用类型的零件的配合方式分别归类,与零件的国家标准相结合构建基础信息库。根据模型面片与装配配合约束的关系,同时结合基础信息库对零件自动进行分类推理约束,并施加约束。最后得出相对有效的装配模式。进一步减少了交互操作,提高了效率。

1 算法库的建立

常见的典型装配零件种类有齿轮、紧固件、轴、轴承、端盖、阀、管道等。这些零件在装配时都需要定位配合,而具体的配合方式与其相配合的零件的不同而不同。虽然不同的零件进行装配能得出许多不同的配合方式,但是基于零件自身的装配约束方式是有限的。把这些有限的约束方式与相应的零件归类,部分零件类别与对应的配合方式如表1所示,记录在算法库中,作为推理时的参考信息。当要确定两个零件的配合方式时,只需要提取出两个零件共同的约束方式即可作为它们的配合方式。

表1 常用零件配合方式

为了能够精确的自动提取出两零件相配合的几何特征。本算法库还结合了常用零件的国家标准。主要是一些零件的配合制的尺寸要求、公差要求、形状要求以及精度要求等。当两零件进行贴合定位时需要相应地基准面和基准孔,而这些基准大都是有配合标准的。只要根据相应的配合标准就能得出与之相对应的配合基准。例如一对装配的零件需要有对应的面贴合和基准孔轴线对齐,那么根据常用的螺栓孔的标准尺寸,就可以找到与它相同或相接近的尺寸的孔,这时就可以把这个孔定为装配定位基准。

由于最终这些经过算法库推理得到的信息需要反应到三维形体上,因此如何将这些信息与零件的三维模型信息相结合就成为关键。零件的三维模型信息包括拓扑元素、几何元素和几何特征。施加约束的时候是针对面片进行的。所以要提取零件三维形体所有的面片信息,并与算法库里的相关的信息形成映射。

2 智能装配过程

本智能装配过程分为三部分:推理约束,施加约束,检测约束。对于大多数零件连接方式可以分为用紧固件连接方式和非紧固件连接方式。所以本文是在基础信息库和模型信息相结合的基础上分别对上述的两大类装配方式进行装配。

2.1 紧固件连接方式

紧固件连接方式的装配体的装配推理过程包括两个关键问题:提取相关的孔的圆柱面面片和主平面面片并将相应的面片对应配对;施加约束。

利用基础信息库中的紧固件标准尺寸搜寻相关配合的圆柱面片,如果在两个零件上找到数量和尺寸都匹配的圆柱面片,则将它们分别置于两个集合并进行配对。配对采用的具体的过程如下:

(1)用UF_MODL_ask_face_data()读取两零件的全部的面片信息,保留符合基础信息库中的紧固件标准尺寸的圆柱面片,分别置于两个集合中。

(2)将两个集合中的所有的孔的圆柱面片一一对应配对并同时施加孔轴线对齐的约束;进行约束冲突检测,把产生装配约束冲突就将配对模式排除。

(3)改变一一配对的面片对象再重复上一过程,直到找到约束不冲突的配对模式为止。

对于紧固件固定的装配体还需要主平面的对齐贴合约束。对于搜寻主平面的方法是采用特征包围盒方法。一般的孔都是在主平面上建立起来的。所以可以由孔的位置去找主平面的位置。具体的过程如下:

(1)将同一个零件上孔的圆柱面片和所有的平面面片分别建立包围盒。

(2)将孔的包围盒的端面的顶点与平面面片的包围盒的顶点进行共面检测,从而找到与孔的包围盒的端面相重合的平面。

(3)将得到的两个零件上的主平面配对。

施加约束时需要确定装配的方向,这需要由面面贴合的面片来确定,如果两个面片的方向座标的内积为负数时,则说明此时两面片方向相对,可以进行面面贴合配合。装配之后再进行干涉检测,对于不符合要求的装配模式进行筛选。由于两零件符合同一种定位方式的几何特征对会有很多种,所以最后剩下的装配模式中会有相同或重复的装配模式,通过对各装配模式中两零件中面片的相对位置座标的一致性进行检测,可以找出相同的装配模式,保留其中之一即可。

2.2 非紧固件连接方式

对于非紧固件连接方式的零件,它们没有明显的共同配合特点。因此只能依靠形体面片特征和基础库中的零件类别信息去推理装配。初始的信息就是待装配的零件的名称。所以对于这类装配体分为两类:可以直接由信息库推理的装配体;不能由信息库推理的装配体。

可以直接由信息库推理的装配体装配过程如下:

(1)根据零件名称中的关键字词在算法库中找到与之相对应的零件的种类并推出此零件所需要的装配配合方式。

(2)再将待装配零件之间的装配方式进行比较,提取出相同的配合方式。根据UG中的配对方式与提取的配合方式相比较,就可以得出相应的约束方式。

(3)在由约束方式推导出几何特征所对应的面片。在UG的装配环境中,施加约束的对象是面片。同一面片所能施加的约束类型是有限的。因此,将提取出的面片所对应的全部约束方式与装配体的约束方式进行比较,就可以得到能够施加与装配体的约束相同的面片对。

(4)对面片对分别施加约束,然后进行干涉检测,除去零件间产生干涉的装配模式。

如果待装配的零件的名称里没有与算法库里相对应的关键词,这时需要对零件直接进行模型面片信息处理。本文只针对相切、贴合、对齐、共轴等几种常用的配合方式加以应用。根据常规的匹配规则,参与约束的面片与配合约束之间必须具备一定的关系。如下所示:

(1)平面与平面的位置关系:配对,对齐,平行,夹角,垂直,偏移。

(2)柱面与柱面(旋转面与旋转面)的位置关系:配对,共轴,相切(轴线平行或垂直),平行。

(3)平面与柱面的位置关系:相切(轴线平行或垂直),垂直。

(4)球面与球面的位置关系:配对,相切。

(5)球面与平面的位置关系:相切。

单纯依照面片与配合约束的关系进行配对会得到冗余面片对。为了能够提取出有效的面片对,本文采用根据配合类型的复杂程度和面片的种类数量相结合进行筛选的方法。配合的复杂度是根据配合的面片的复杂度进行分类的。配合类型的复杂度由高到低进行排列:球面配对配合、柱面轴线对齐、柱面配对、平面配对、平面贴合、各面相切等。复杂度越高的配合越可能是有效的配合。同时,在保证了面片的尺寸匹配和面片与配合关系匹配的基础上,同一组装配零件中数量较少的种类的面片对的有效性也较大。

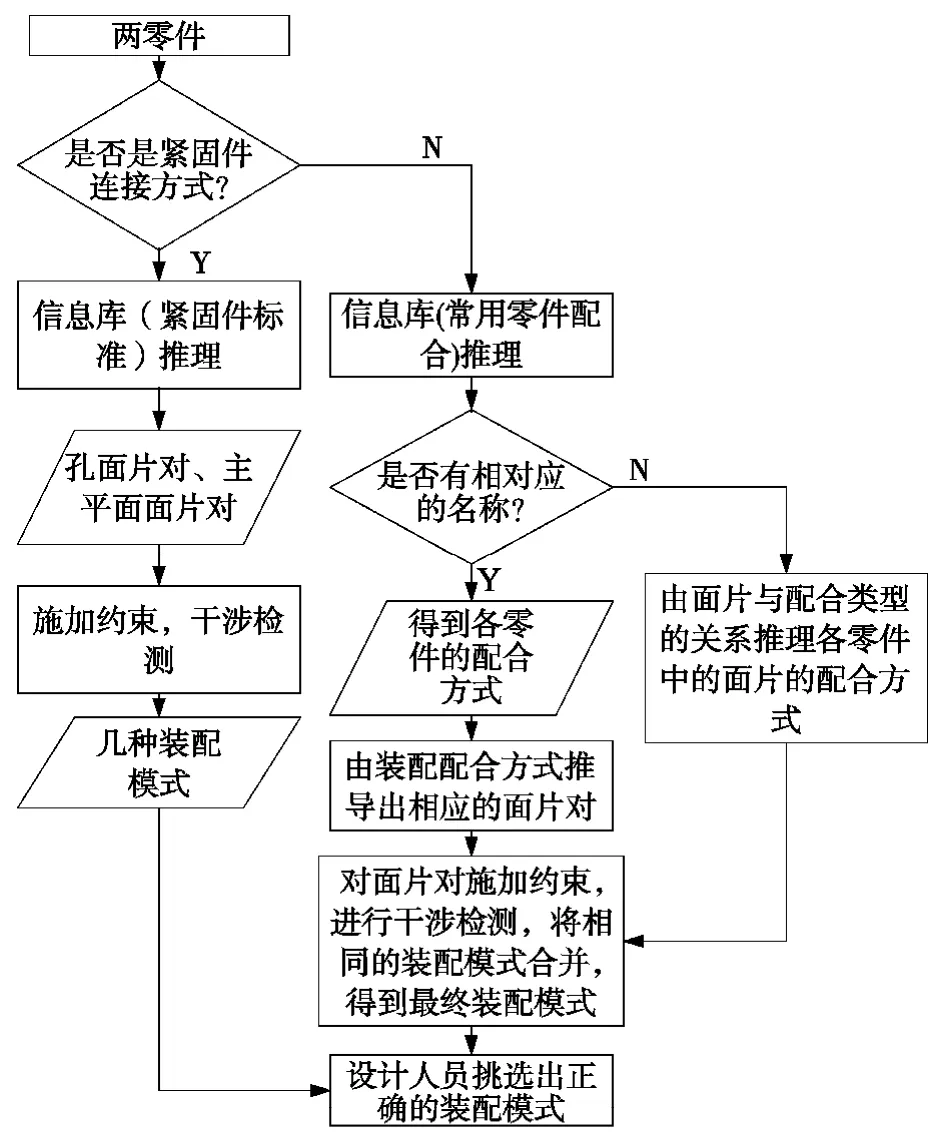

施加约束的过程同紧固件连接方式的过程一样。最后也要对其进行约束干涉检测,去重筛选,从而进一步得出较合理的装配模式。本推理过程是一个逐步筛选的过程,在上述条件的制约下,得到的装配模式的数量会非常少。最后由操作人员从剩余的装配模式中选出正确的模式即可。推理过程如图1。

图1 装配推理流程图

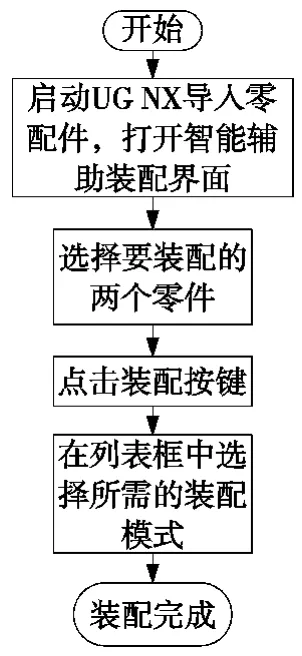

3 系统实现

本算法库分为两部分,一个是基础信息库,另一个是临时信息库。基础信息库就是存储着常用的零件的配合信息和国家标准信息。临时信息库就是实时记录着装配过程中的所有装配体的装配信息以便对那些相同的装配体进行精确自动装配。对于这些信息的存储和记录,本系统采用Access数据库,用ADO在VC++环境下进行编程而成。模型的面片信息的获取、装配约束的施加等分别都是由UG API中的 UF_MODL_ask_face_data()、UF_ASSM_solve_mc()、UF_ASSM_apply_mc()等实现。装配的操作过程流程图如图2。

图2 装配的操作过程流程图

图3 操作界面图

第一个列表框中会显示装配模式的个数,第二个列表框中会显示出被选中的装配模式所对应的装配约束。操作者从列表框中点击查看装配模式时,它会直接反映到装配体上,让操作者更快的选出正确的模式。操作界面如图3。

4 结束语

本文建立了基础信息库,并结合了模型信息对装配体进行推理装配。通过层层筛选得出较为合理的装配模式,最后由操作人员在合理的装配模式中选出正确一个即可。本智能辅助装配不需要模型信息扩充,不需要选取装配特征的交互操作,而且能够充分利用UG这个功能强大的装配平台,从而很大程度上提高了装配效率。

[1]万华根,高曙明,彭群生.VDVAS:一个集成的虚拟设计与虚拟装配系统[J].中国图象图形学报,2002,7(1):27-35.

[2]刘检华,宁汝新,姚珺,等.面向虚拟装配的零部件精确定位技术研究[J].计算机集成制造系统,2005,4:498-502.

[3]张丹,左敦稳,焦光明,等.面向虚拟装配的约束建模与装配意图捕捉技术[J].计算机集成制造系统,2010(6):1209-1213.

[4]邵晓东,殷磊,陆源,等.一种基于特征的快速装配方法[J].计算机集成制造系统,2007(11):2217-2222.

[5]万昌江,古飚,鲁玉军.语义推理驱动的协同装配技术[J].计算机集成制造系统,2010(9):1852-1858.

[6]万昌江,李仁旺.基于端口自动匹配的产品智能装配建模技术[J].计算机集成制造系统,2011(7):1389-1396.

[7]张宏星,许敏,蒋祖华.面向自动装配的装配特征定义与表达方法研究[J].机械科学与技术,2005(7):824-851.

[8]董天阳,童若锋,张玲,等.基于知识的智能装配规划系统[J].计算机集成制造系统,2005(12):1692-1697.

[9]赵继云,高剑峰,黄山禾,等.支持概念及装配建模的智能变型设计系统框架[J].计算机辅助设计与图形学学报,1999(9):430-432.

[10]董天阳,童若锋,张玲,等.智能装配规划中的拆卸方向计算[J].计算机辅助设计与图形学学报,2005(4):782-788.

(编辑 李秀敏)

Intelligent Auxiliary Assembly Technology of Secondary Development Based on UG

ZHANG Shuai,CHEN Hu,ZUO Ping-ji

(College of Naval Architecture and Power,Navy University of Engineering,Wuhan,430033,China)

Through the analysis of components,some typical assemblymode have been summarized.Algorithms library of basic information has been established by combining w ith national standards of components.Through traversing face information and functional properties of themodel and analyzing them by algorithms library,some assembly modew ill come out.Then the feature ofmodel obtained by assembly modew ill be applied constraints automatically.Intelligent auxiliary assembly system of secondary development based on UG has been established and the effectiveness of the system has been verified.

assembly mode;automatic assembly;assembly information;algorithms library

TH16;TP391.72

A

1001-2265(2012)08-0103-03

2011-07-25

张帅(1987—),男,山东泰安人,海军工程大学船舶与动力学院硕士,主要研究方向为虚拟装配,(E-mail)414564787@qq.com。