YW2切削AISIH13钢切屑形成的试验与数值研究

何光春

(四川工商职业技术学院,四川都江堰 611837)

YW2切削AISIH13钢切屑形成的试验与数值研究

何光春

(四川工商职业技术学院,四川都江堰 611837)

文章以YW2对AISIH13钢进行切削及数值模拟实验。扫描电子显微镜和能谱散射仪被用于切屑微观形貌观察及成份分析。实验结果表明,切削用量对切屑形态的影响显著;切削热促使切屑表面氧化。模拟结果显示切屑温度高达700℃左右,其应力应变分布有助于“卷曲”生长,呈螺旋状;切屑发生碰撞而折断,其临界断裂应力与应变分别为702MPa及1.65mm/mm。

数值模拟;螺旋状切屑;断屑

0 引言

AISIH13是一种广泛使用的模具工具钢,其“制造精度”的高低直接影响模具使用寿命,因此,其切削过程控制至关重要。切屑形成是影响零件质量、刀具使用寿命和加工设备的重要因素,对切屑形成的研究具有非常重要的工程价值[1-4]。而刀具材料的选择是加工精度和成本的关键因素,本文之所以选用YW2,是因为硬质合金以其高性价比而占有相当高的市场份额。

切屑形成过程极短,实际切削实验中难于检测应力、应变以及温度等,而借助于有限元分析工具(FEM),模拟切削过程[5-7],则可弥补此问题。因此,本文联合切削实验与数值模拟技术,全面地阐释切屑产生过程。

1 试验方案

实验材料:φ40×500mm;

实验设备:C6132A;

刀片型号:TCMT16-T304-V1;

刀具与零件材料性能参数如表1。

表1 AISIH13与YW 2材料性能参数

数值(FEM)研究部分仍然采用上述参数。

切削用量如表2。

表2 切削用量

(续表)

扫描电子显微镜和能谱仪分别用于切屑形貌及成份检查。

2 结果与讨论

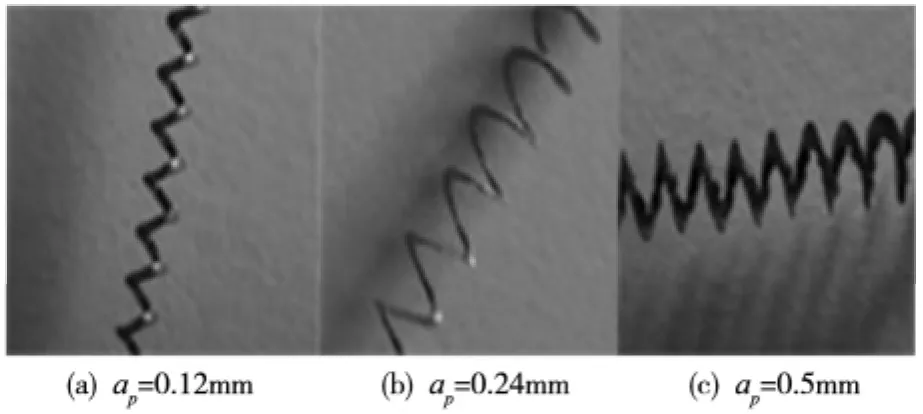

2.1 切削用量对切屑形态的影响

图1~3所示为切削速度与进给量一定时,不同切削深度时的切屑形态演变过程。图中可见,切屑表面颜色逐渐变为紫色;切屑锯齿状越来越显现;切屑表面粗糙度越来越大。主要原因在于:切削深度小时,刀-屑间挤压、剪切作用小,摩擦小,切削热少,不足以使切屑表面氧化,切屑颜色与原材料几乎一致;同样,沿剪切面的锯齿状不明显;切屑底面与前刀面粘结作用小,表面粗糙度值较小。

图1 切削速度为40m/m in,进给量为0.06mm/r,不同切削深度时的切屑形态演变

图2 切削速度为133m/m in,进给量为0.06mm/r,不同切削深度时的切屑形态演变

图3 切削速度为200m/m in,进给量为0.06mm/r,不同切削深度时的切屑形态演变

比较图1~3中相同进给量与切削深度时,随切削速度增大,切屑亦呈螺旋锯齿状,颜色逐渐变成紫色。可见,切削速度增大时,产生的切削热多,对切屑的热作用明显,但剪切面上的剪切作用较小。

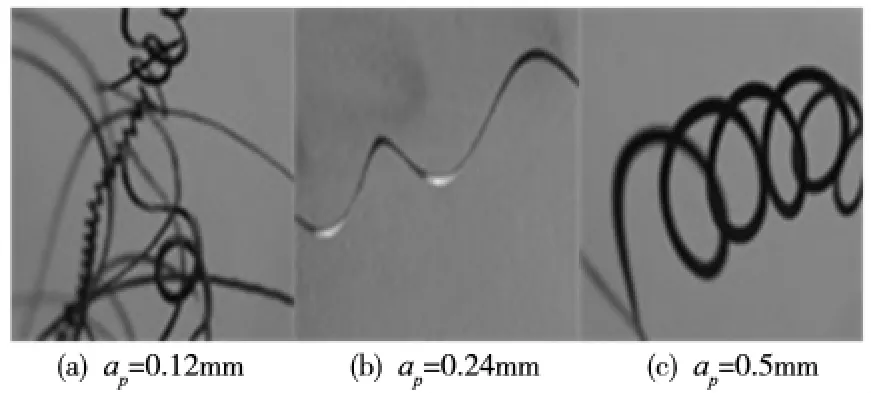

图4所示为进给量不同时的切屑演变。图中可见,进给量小时,形成螺旋状切屑的可能性较大;而进给量大时,形成长条状切屑的可能性较大。从切屑颜色看,切屑氧化作用不明显,可能原因是相对于切削速度与切削深度而言,进给量对切削热的影响并不显著。

图4 切削速度为200m/m in,切削深度为0.12mm,不同进给量时的切屑形态演变

2.2 切屑形成机理

图5所示为切削速度 2100r/min,进给量0.06mm/r,背吃刀量0.12mm时的螺旋状切屑。其表面呈红褐色,且与前刀面接触的底面颜色稍深。切屑横截面呈近似扭曲三角形,因此可以认为切削深度为0.12mm的切屑发生了严重形变,底面宽度略有增大,而上表面宽度略微减小,这与塑性成形中窄板弯曲变形类似。同样,观察到切屑呈锯齿状。与经典切削理论一致,塑性材料切削加工中,被切削层材料在刀具的作用下,或因剪切应力的关系产生塑性滑移,或因张应力的关系产生拉伸破坏而形成切屑,即形成所谓锯齿状切屑;而切屑底面由于与前刀面挤压滑移而变得较为平整,但从图6所示为切屑底面微观形貌图可见,存在一些不规则的台阶,这与切屑不同区域变形不均有关。

图5 锯齿状切屑

图6 切屑底面微观形貌

利用数值分析技术中剖切法,可观察零件及切屑表面、内部的应力、应变及温度分布情况。图7所示为切屑卷曲时温度分布云图。从长度方向看,切屑根部向上温度主体是逐渐减小的;而从厚度方向看,与刀具前刀面接触的底面向表面,切屑温度亦是逐渐降低的。显而易见,切屑温度分布状况和切屑与前刀面接触长度(或面积)密切相关。正是因为如此的温度分布,切屑顶部与前刀面间温度不足以使二者发生粘结现象,切屑逐渐远离前刀面,并随着切削的继续,这种“远离”距离愈来愈大,即是渐进地发生卷曲现象。

图7 切屑温度分布云图

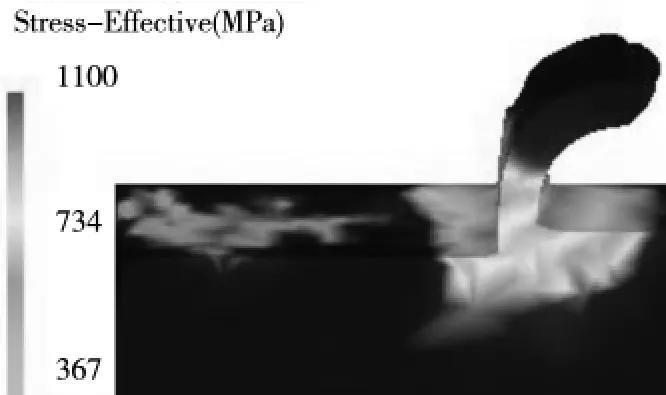

图8所示为切屑应力分布云图。其分布特征是:切屑根部应力最大,主要是由于刀具挤压、剪切须达到材料剪切强度而分离材料。并且由于材料内部晶粒间相互作用,因此根部附近区域也产生了应力。可见,在刀具持续推进下,切屑内部晶粒平衡被打破,逐渐冷却而又重新获得平衡,由此而产生残余应力足以支撑切屑沿卷曲轨迹继续演变。图9所示为切屑应变分布云图。其分布趋势与温度类似。厚度方向,与前刀面接触的底面应变最大,可见,材料在热机耦合作用下,此区域发生的塑性变形最显著,冷却后,其塑性、韧性差,而强度、硬度高,对材料的形态发展起着主导作用,正是由于这种厚向不均的应变分布,导致切屑卷曲。到目前为止,切屑卷曲半径大小无法用数学公式进行精确计算,主要原因是其影响因素很多,如刀具及零件材料性质、刀具几何角度与结构、刀具安装角度以及切削用量等。

图8 切屑应力分布云图

图9 切屑应变分布云图

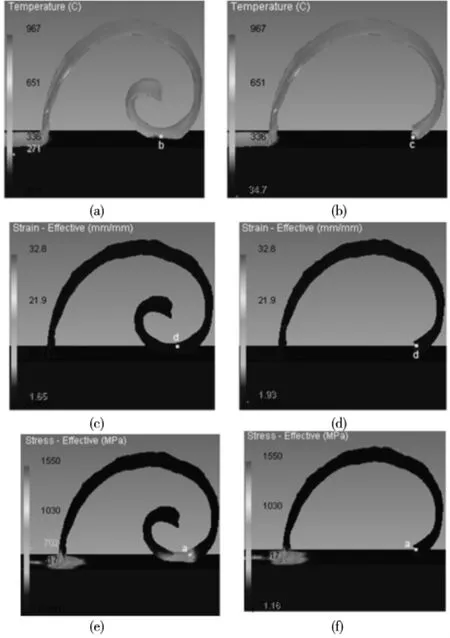

2.3 断屑分析

断屑可靠性将直接影响切削效率和操作者的安全。崩碎状切屑易飞溅伤人,影响工作环境;长条状切屑易缠绕在工件或刀具上,因此,对工件及刀具产生不利影响。图10所示为断屑前后温度、应变及应力分布。从图10a可见,切屑卷曲并与“冰冷”的待加工面接触时,b点及附近区域温度急剧下降,如此局部“急冷”往往会使切屑产生应力集中或微裂纹,从而变得硬而脆。并且从图1所示的切屑颜色及图11所示的能谱图可知,切屑表面被氧化,使之性能变脆。图10c~f所示的应变应力变化,显而易见,切屑断裂处的d点应变增加了0.28(mm/mm),而应力由702MPa降低到几乎为0MPa,表明切屑断裂后,其内能得到释放,且产生了二次形变。从图10b所示为断裂后,c点处温度只有34.7℃,可知,断屑后,切屑末端仍然与待加工面接触,继续进给将再次卷曲,如此反复。

图10 (a)~(f)断屑前后的温度、应变及应力分布

图11 切屑底面成份分析

3 结束语

本文联合切削实验和数值模拟技术,分别以AISIH13和YW2作为工件及刀具材料,借助SEM和EDX技术,分析了切屑的形成过程,可得出如下结论:

(1)切削用量显著影响切屑形态,切屑主要以螺旋状存在。

(2)在切削热作用下,切屑被“加热”,表面氧化,这种热、机及化学耦合作用,

(3)模拟结果显示切屑温度、应力及应变分布是不均匀的,正是这种不均导致切屑与刀具的“接触”长度不同,从而产生不同螺旋状切屑。

[1]Barry,J.,Byrne,G.,Lennon,D.,2001,Observations on Chip Formation and Acoustic Emission in Machining Ti—6Al—4V Alloy,International Journal ofMachine Tools and Manufacture,41:1055-1070.

[2]蔡玉俊,等.高速切削30CrNi3MoV淬硬钢切屑形成机理的试验研究[J].机械强度,2009,31(3)387-390.

[3]Sun J,Guo YB.A newmulti-view approach to characterize 3D chip morphology and properties in end milling titanium Ti—6Al—4V.Int J Mach Tools Manuf,2008,48(12 -13):1486-94.

[4]Arola D,RamuluM,Wang DH.Chip formation in orthogonal trimming of graphite/epoxy composite.Compos A:Appl Sci Manuf,1996,27(2):121 -33.

[5]杨勇,等.基于有限元模拟的钛合金锯齿状切屑形成机理[J].浙江大学学报(工学版),2008(6):1010-1014.

[6]K.Maekawa,T.Shirakashi,T.Obikawa,Recent progress of computer aided simulation of chip flow and tool damage in metal machining,J.Eng.Manuf.Proc.Inst.Mech.Engrs.1996(210):233.

[7]Z.C.Lin,S.Y.Lin,A coupled finite element model of thermo-elastic plastic large deformation for orthogonal cutting,Trans.ASME J.Eng.Mater.Technol.1992(114):218.

(编辑 赵蓉)

Experimental and Numerical Study of Chip Formation in Cutting of H13 Steel w ith YW 2

HE Guang-chun

(Sichuan Business and Technology College,Dujiangyan Sichuan 611837,China)

In this paper,cutting and numerical simulating tests of AISIH13 steel were performed w ith YW2.SEMand EDX were conducted to examine the microstructure and ingredients.The test outcome showed the effect of cutting parameters on chip morphology is outstanding and cutting heat prompted chip surface to be oxidized.Simulated results revealed chip temperature was as high as about700℃ and its distribution of stress and strain was conducive to curled growing which impelled chip to be spiral;the thresholds of their stress and strain are 702MPa and 1.65mm/mm respectively when chip was broken off for collision.

numerical simulating;spiral chip;chip breaking

TH16;TG65

A

1001-2265(2012)08-0099-04

2012-01-09

何光春(1975—),男,四川遂宁人,四川工商职业技术学院讲师,博士研究生,主要从事精密加工、检测及其自动化方面的教学科研工作,(E - mail)hgc3690@yahoo.com.cn。