长方体叶蜡石块在人造金刚石合成中的应用①

武艳强,林 玉,李效政,朱艺波,蒋江元,史国宏

(郑州华晶金刚石股份有限公司 郑州 450001)

1 前言

金刚石,作为一种极限功能材料,具有其他材料不可比拟的优异特性而在很多应用领域具有不可替代的作用\[1,2\]。低成本、粗粒度、高品级金刚石的合成一直是人们追求的梦想。我国自从1963年成功合成第一颗人造金刚石以来,经过近50年的发展,已经成为世界第一人造金刚石生产大国,据有关统计资料表明,我国人造金刚石的年产量在100亿克拉左右\[3\]。但是与国外同行相比,国内生产的人造金刚石基本为中低品级的产品,高品级人造金刚石生产基本被国外公司所垄断,因此,高品级人造金刚石的合成一直是国内金刚石工作者追求的目标。

早在上世纪70年代初,国内就普遍认识到扩大腔体不仅可以提高单产而且还可以提高金刚石品级,因此提高压机吨位,扩大腔体就成了提高金刚石品级不可或缺的重要手段\[3\]。目前,我国六面顶压机大型化已经进入快速发展阶段,据不完全统计,国内六面顶压机的数量已经超过5000台\[4\],而压机缸径也由从前的280~320mm发展到现在的650mm,750 mm,甚至于1000mm,其高压合成腔体也由原先的原来的Φ25mm腔体发展到现在Φ45mm、Φ55mm,而且正向Φ60mm、Φ70mm方向发展。但存在的问题是,合成腔体虽然扩大,但是由于合成工艺技术并没有进行相应地改进,很多生产企业只是将原辅材料尺寸、合成工艺参数等简单放大,单产虽然提高了,但是合成出的金刚石品级并没有明显提高,甚至于还不如原先小腔体合成出的金刚石。伴随着合成腔体的扩大,锤耗增大,加上各种原辅材料、特别是硬质合金顶锤的价格有大幅度上升,使得生产企业的综合经济效益降低,致使许多生产企业用大压机合成小腔体,造成了资源的极大浪费。

一直以来我国六面顶压机所使用的传压介质都是立方体叶蜡石复合块,但实践证明,立方体叶蜡石块的合成效果并不是最佳的。在合成过程中,由于六个面的压缩量不同,加热方向的压缩量要比非加热方向的压缩量大,容易造成密封边的厚度不一致,引起“放炮”。本文通过增大叶蜡石复合块在导电方向上的尺寸来弥补立方体叶蜡石复合块导电方向压缩量比非导电方向大的不足,通过合成实验证明,可以有效地降低锤耗。

2 实验

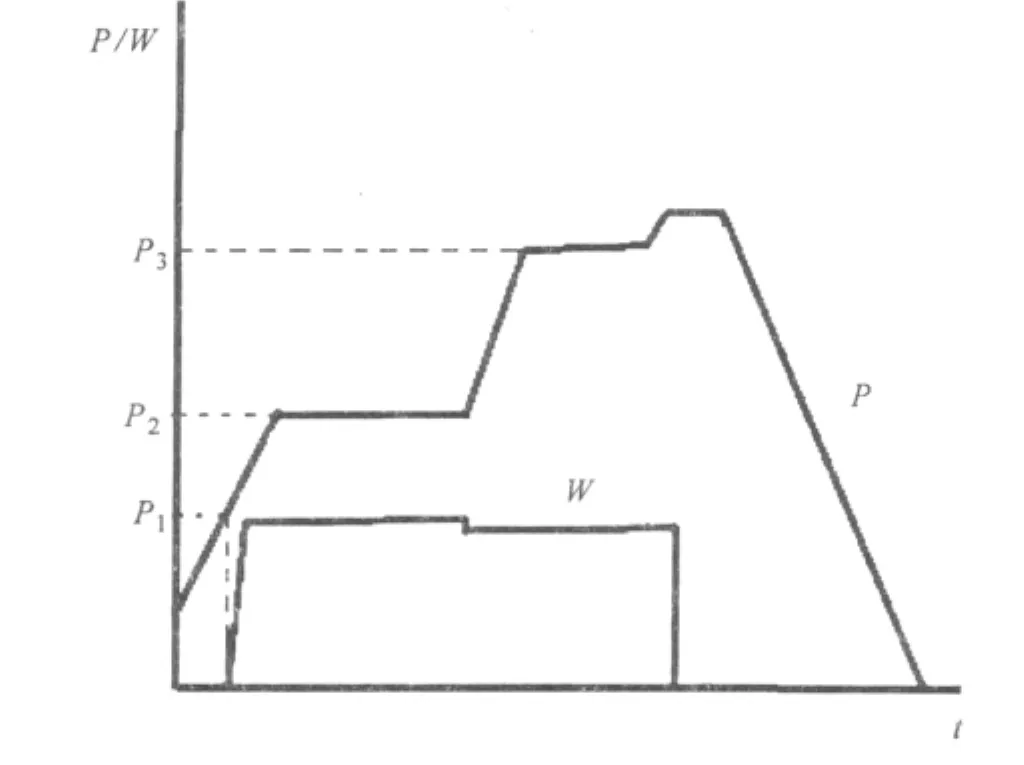

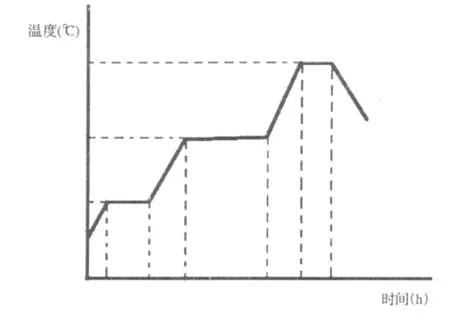

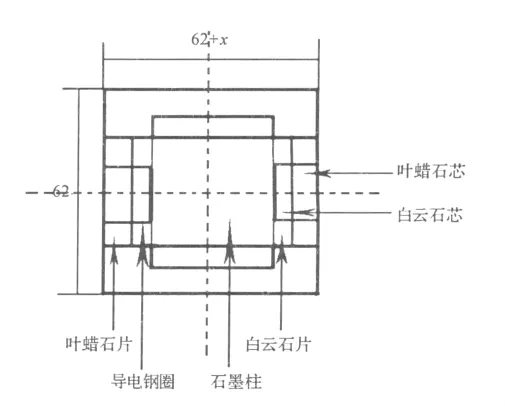

本实验所使用的压机为华晶公司自行研制的梁缸一体化单压源铰链式六面顶压机,压机型号为HJ-650和 HJ-750,压力控制精确度为0.1MPa,加热功率控制精确度为0.01kW,采用多阶段升压合成工艺进行合成实验,合成工艺曲线如图1所示,采用粉末触媒配U型卡间接加热组装结构,叶蜡石复合块结构为叶蜡石-白云石复合结构,叶蜡石块采用低温长时间阶梯式焙烧工艺,如图2所示,其中某一实验腔体的叶蜡石复合块的尺寸,如图3所示。

图1 多阶段升压合成工艺曲线图Fig.1 Multi-stage booster synthesis technology curve

图2 叶蜡石块焙烧工艺图Fig.2 Baking technology curve of the pyrophllite

图3 叶蜡石复合块规格尺寸图(单位mm)Fig.3 Specifications of the pyrophllite(mm)

3 结果与讨论

根据文献\[5\],在顶锤砧面尺寸及角度不变的情况下,叶蜡石块的尺寸不同,其所需要的最低合成压力也不同,且与叶蜡石块的尺寸具有一定的规律性。我们知道,叶蜡石块在高温高压合成时会形成由十二条棱边组成的多棱体,且同时会形成十二条密封边。当叶蜡石块尺寸偏小时,此时顶锤之间的间隙很小,高温高压合成后密封边比较薄,压力大部分损失在顶锤间叶蜡石密封边上,压力很难传到合成腔体中,从合成效果上分析显示合成压力不足,且容易发生挤锤现象。当叶蜡石尺寸偏大时,此时顶锤之间的间隙较大,高温高压合成后密封边过厚,这意味着高温高压过程中从多棱体内部向十二条棱边流出了较多的叶蜡石,也就是说高压下叶蜡石的密封性能也越来越差,同时也说明压力传递伴随着叶蜡石密封边的流出而使压力损失增大,造成合成腔体中有效合成压力也将相应减小,因此所需最低合成压力也较高。因此,只有叶蜡石块尺寸大小合适时,才可发挥其最佳传压性能,此时需要施加的合成压力较前两种情况都小,且合成过程较稳定\[6\]。

我们根据设计尺寸分别计算了叶蜡石复合块、叶蜡石片、白云石片以及导电钢圈填充物叶蜡石芯、白云石芯的密度及粒度配比,见表1。叶蜡石复合块在高温高压合成过程中,由于加热方向和非加热方向的组装结构不同(图2),在加热方向上,叶蜡石片、白云石片以及导电钢圈的填充物叶蜡石芯、白云石芯的密度均比叶蜡石块要小,且叶蜡石片、叶蜡石芯的粒度配比均没有粗料,此外加热方向的叶蜡石直接接触加热顶锤,其表面温度要比非加热方向要高,易造成导电钢圈软化,因此叶蜡石块在六个顶锤同步施加高压过程中,加热方向的叶蜡石压缩量要比非加热方向的叶蜡石要大,合成腔体越大,这种现象就越明显。我们测量过立方体叶蜡石块(x=0)在合成后加热方向的尺寸要比非加热方向的尺寸小0.5~1mm,造成加热方向的密封边的厚度与非加热方向的密封边厚度不一致,高温高压物质极易从密封边薄弱处逸出,从而发生“放炮”。根据以上分析,我们将加热方向的尺寸适当地增加,使得加热方向在高压过程中预留了压缩量,测量合成后加热方向和非加热方向的密封边厚度基本一致,降低了合成“放炮”几率,降低了锤耗。但是如果在加热方向上增加的尺寸x过大的话,那么在加热方向上预留的压缩量过大,合成后加热方向的密封边过厚,也容易引起“放炮”而增加锤耗,因此,加热方向尺寸增加量x必须进行系统的分析并根据合成腔体的大小来计算,切不可盲目增大加热方向的尺寸,如此,非但不能发挥其优越性,反而会给合成造成负面影响。我们将长方体叶蜡石块与传统的立方体叶蜡石块进行了金刚石合成实验,并分别测量了合成后加热方向和非加热方向叶蜡石密封边的厚度,实验结果表明,长方体叶蜡石块合成压力较立方体叶蜡石块降低2~3MPa,长方体叶蜡石块的密封边较立方体叶蜡石块的密封边厚度较为均匀,且锤耗也明显降低,合成的金刚石品级也有所提高。

表1 叶蜡石复合块各配件密度及粒度比例Table 1 The pyrophllite parts density and size ratio

4 结论

由于加热方向与非加热方向组装结构的不同,在六面顶压机高温高压合成过程中,轴向压力的传递对于提高金刚石的产量和品级有着重要的影响,因此,适当地增大加热方向叶蜡石块的尺寸,有助于提高轴向压力的传递,可有效地提高金刚石的产量和品级。本文仅是对长方体叶蜡石块在人造金刚石的合成应用方面进行了一些简单地探索,要充分发挥其优越性,必须进行系统地研究分析并加以实践,确定加热方向叶蜡石块增大的尺寸,才能在金刚石合成中发挥最佳效果,否则会适得其反,会给合成带来一定的负面影响。

\[1\]贾晓鹏,等.优质Ⅱa型宝石级金刚石的合成技术\[J\].金刚石与磨料磨具工程,2005(3):8-11.

\[2\]李彦涛,王改民,贾晓鹏,等.粉末触媒合成高品级金刚石的工艺研究\[J\].金刚石与磨料磨具工程,2011,31(4):23-28.

\[3\]方啸虎,温简杰,杨烨,等.中国六面顶压机大型化的快速发展及相关问题(上)\[J\].超硬材料工程,2011,23(1):43-45.

\[4\]王秦生.超硬材料及制品\[M\],郑州:郑州大学出版社,2006.

\[5\]李启泉,彭振斌,陈启武,等.叶蜡石在合成金刚石中的流动规律研究及行为分析\[J\].超硬材料工程,2006,18(2):10-13.

\[6\]张奎,等.大腔体叶蜡石块外形尺寸的选择\[J\].金刚石与磨料磨具工程,1998(4):10-12.