CK5116数控立式机床整机有限元分析

殊海燕,贺成柱,汪孝林,侯力轩

(甘肃省机械科学研究院,兰州 730030)

0 引言

机床是进行加工制造的最基本的设备,它是由多个零部件组成的复杂组合结构,仅对个别零部件进行分析是无法全面反映机床整机的性能,尤其是对动态性能的解析计算精度中影响很大。因此,要能准确地从机床图样设计阶段就能预测机床的动态性能,就必须对整机进行动力学分析[1]。

有限元分析是一种用来计算复杂结构的极为有效的数值计算方法,为机床的静、动态特性的分析提供了有力的工具[2]。本文利用有限元软件ANSYS-Workbench对机床进行了静、动态特性分析,为机床的设计提供了参考。在机床的有限元建模时采用三维接触单元来处理机床导轨结合部的接触问题,为有限元分析机床结合部的处理提供了一种新方法。

1 机床整机有限元模型的建立

本文以某机床厂生产的CK5116数控立式车床为例,该机床主要由工作台底座、立柱、横梁和刀架这几大部分组成。机床各个部件之间并不是固接在一起的,而是通过螺栓、导轨等各种方式连接在一起的,如工作台底座与立柱之间是通过螺栓连接;立柱与横梁、横梁与刀架之间均采用导轨连接。而机床中应用最广泛的是由平面结合面组合而成的导轨结合面,如矩形导轨和山形导轨等,这些导轨主要由平面结合面构成。另外,还有圆形导轨,这类导轨的结合部称为圆柱结合部。这种结合部离散后,也可以看成是由许多平面结合部构成的,因此,研究平面结合部的建模和分析方法更具有一般性。由于机床中各个结合面的接触刚度对机床整机的影响很大,因此,对结合面接触刚度的处理直接影响有限元模型最后的计算结果。

1.1 导轨结合部的有限元建模

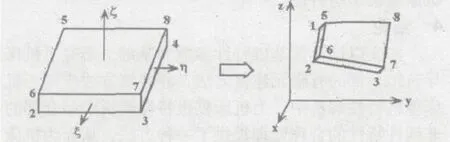

机床的整机分析模型中,一般结构及导轨的实体部分可以用三维实体单元模拟,接触面间的接触特性则需要建立合适的接触单元模拟。本文采用8结点的等参数单元模拟结合部的接触特性[3,4]。图1是这种单元在自然坐标xhz的母单元的形状和直角坐标系xyz下的形状,单元的上下两个表面分别覆盖在导轨的上下接触面上,结点与实体单元的表面结点重合。

图1 空间8结点等参数接触单元

导轨接触表面上与粗糙度有关的非线性弹性层,其厚度非常小,与结构尺寸相比可以忽略,建模分析中可以将其作为零厚度处理。这样图1所示的8结点等参数单元的厚度为0,上下两个表面的对应结点在空间位置上是重合的,单元退化成二维。

1.2 有限元模型中结合面的处理

在机床整机性能分析中,结合面特性参数的确定是个难点,其主要原因是结合部具有强烈的非线性特性[5~7]。就结合面本身而言,它与很多因素(结合部的类型、尺寸、接触压力、结合面间的介质状态、结合面的材料、加工方法依据表面粗糙度等)有关,单纯的依靠解析(用某个公式)或实验(提供独立数据)方法均不能全面地考虑这些影响因素,并且很难应用。因此将与结构(类型、尺寸等)有关的影响因素放在结合部特性分析中处理,而将与实际工况及结合面材质,加工方法以及表面粗糙度这些影响因素放在基础特性参数中考虑,这样就可以很方便地获取具有通用特性的结合面基础特性参数,从而应用到结合部的分析使用中,为图纸设计阶段就能预测机床的特性打下良好的基础。

基于上述思想,通过实验方法得到的结合面的基础特性参数——接触刚度和接触阻尼的通用关系式为:

式中:kn为法向刚度。kt为切向刚度。这里的刚度是面刚度,即面压/变形,与一般意义上的刚度不同。pn为法向面压。an、bn为结合面法向特性参数,at、bt为结合面切向特性参数,它们与结合面的接触面压力、结合面材料、结合面间的介质状况、加工方法以及表面粗糙度等因素有关。

由上述关系式可见,结合面的接触刚度随接触面压而变化,低面压时,刚性比较弱;高面压时,则有很高的刚性。除此之外,结合面在实际工况中,根据载荷条件的不同可能接触,也有可能分离,表现出较强的非线性特征。

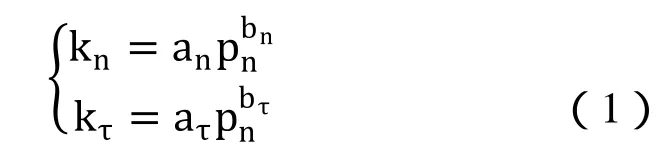

1.3 边界条件的约束

CK5116立式数控车床的底座是由螺栓固定在地面上的。在有限元模型中,为了减少结构简化带来的精度损失,实体部分全部采用六面体等参数单元,导轨接触面上采用前述的接触单元,结点总数为2425331,单元总数为658126。由于实体部分采用六面体单元离散,模型规模得到了有效的降低。该等参数单元结构有两个矩形滑动导轨,即横梁垂直移动的导轨结合部以及刀架水平移动的导轨结合部。最终建立的有限元模型如图2所示。

图2 数控机床有限元模型

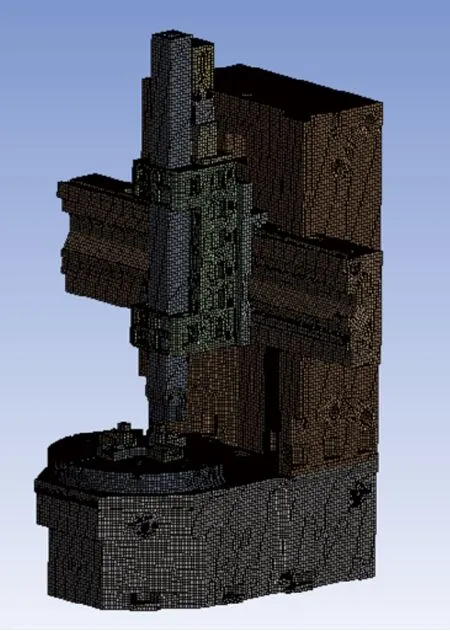

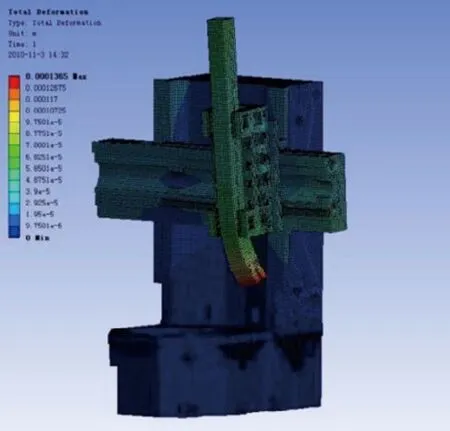

2 整机静态特性分析

机床的性能在很大程度上是由其静、动态特性所决定的。因此,我们首先应对机床的有限元模型进行工况模拟进行整机静态分析。该机床整机的材料为HT300,密度为7200kg/m3,弹性模量为2E+11 Pa,泊松比为0.27。根据该机床的主要设计参数,设定试件直径D=1000mm、试件长度L=400mm,机床在切削速度为V=0.08597mm/min,切削深度t=0.8mm,主切削力Pz=15600N,此外,在2/3最大扭矩和2/3最大切削力下,刀具沿着主切削力方向进行工况模拟。静力分析结果如下表1所示,具体的变形图和应力云图如图3、图4所示。

图3 整机综合位移变形图

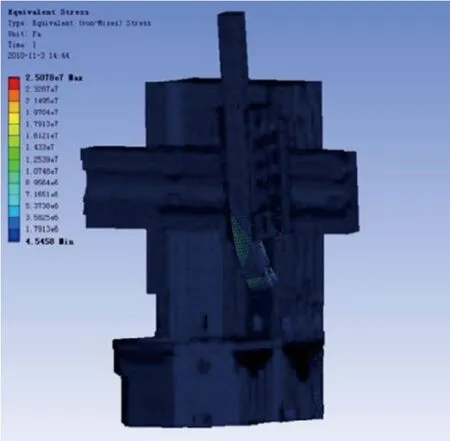

图4 整机vov-mises应力图

从以上静态分析结果可见,整机的大部分都是受力较小的深色区域,在受载的情况下立柱、横梁、底座的变形较小,最大变形主要集中在刀座部位,综合位移变形约0.140mm,最大应力为25.1MPa,而HT300的强度极限为250MPa。

表1 静力分析结果

根据以上计算结果可以得到以下的结论:1)整机的静强度条件充分满足要求;2)图3中的低应力区域过多,且最大应力占强度极限的比重小,因此可以对原设计结构进行进一步的优化,以免造成材料的浪费。

3 整机动态特性分析

3.1 模态分析

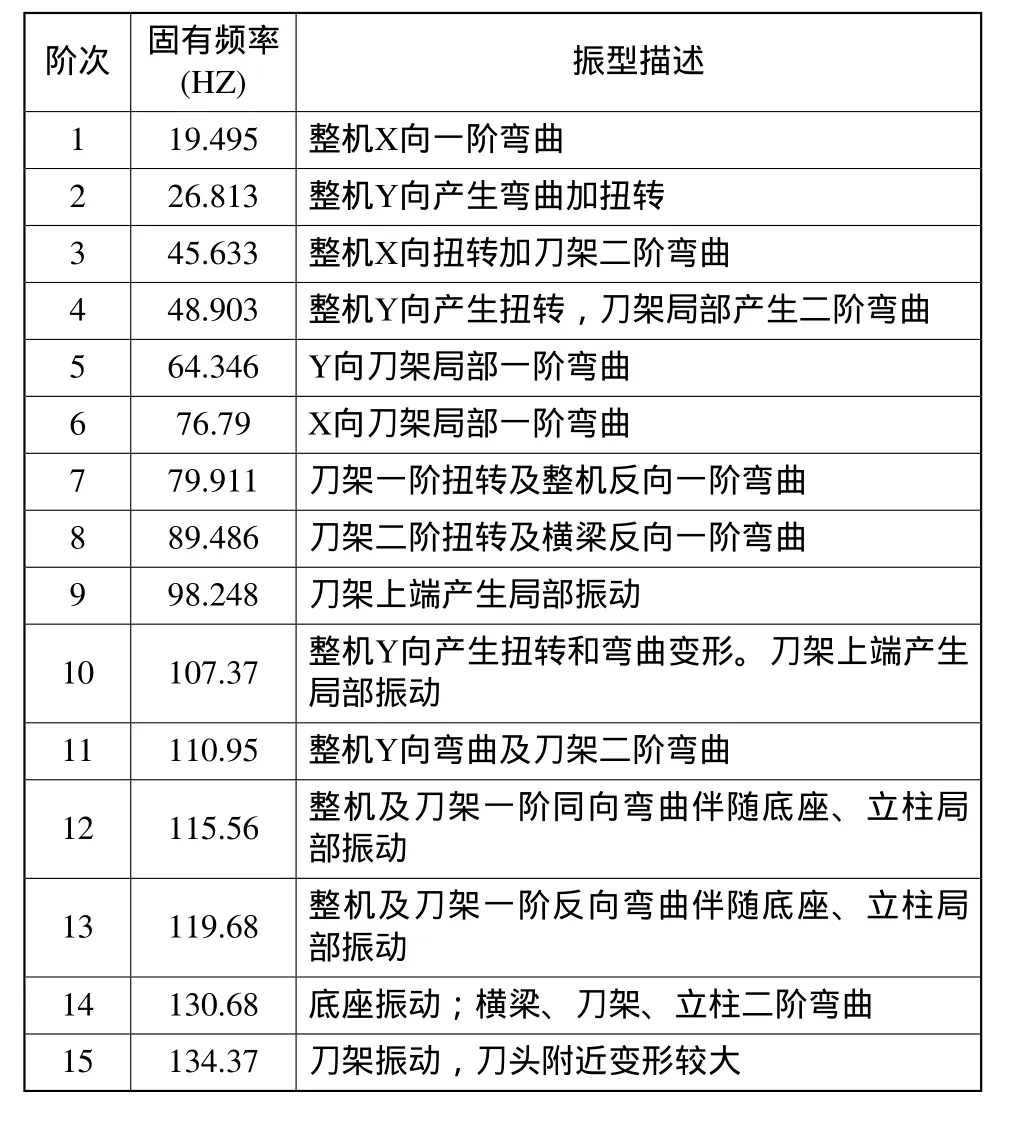

对整机模型进行模态分析,模态分析可以确定结构的固有频率和振型,从而可以避免在使用中因共振因素造成不必要的损失;其次还能确定固有频率是否安全可靠,振型是否影响加工精度;此外,根据此数据还可以对机床的整机以及相关部件进行优化设计,使它满足机床对加工质量和加工精度的要求。本文采用安装状态下的模态进行分析,求解时共扩展了30阶模态,取前15阶模态如表2所示。

表2 整机前15阶固有频率与振型结果

由于该机床的几何尺寸比较大,造成了整机本身共振频率(固有频率)很低,由表2可以看出,第一阶振动频率为19.495Hz。第十五阶的振动频率为134.37Hz。建议使机床不要工作在以上所计算的共振频率状况下,以免引起结构失稳。

3.2 谐响应分析

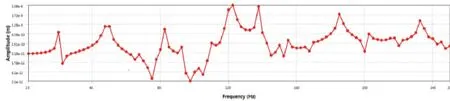

模态分析可以得到整机各阶振型,但这仅表示机床各部位的相对振动情况,而外力激励下的各阶振型对整机振动作用大小是不同的。因此对整机进行谐响应分析就更能清楚的看出机床的动态切削力干扰下的抗振性能[8]。在整机有限元模型刀具部位加一个幅值为10000N的简谐力,根据模态分析得到的机床动态特性,设置简谐力频率范围为20~250Hz范围内,用该简谐力对整机激振。图5所示为该频率段简谐力激励下机床刀具的振动响应,这是衡量机床动态性能的重要指标。

图5 谐响应分析结果

由图5谐响应分析结果可以看出,在动态切削力激励下第13阶和第15阶模态最容易被激发,在这两阶模态下的整机动刚度均在0.15×105N/mm左右,与静力分析得到的整机静刚度K=1.11×105N/mm相比小很多,因此这阶振型对整机动态性能影响最大,并且在实际加工过程中机床的性能主要由其动态特性决定。结合模态分析可知,第13阶和第15阶模态主要是刀架一阶反向弯曲,立柱局部振动,刀头附近的变形较大,因此,设计中应该注意如何适当提高刀架的抗扭刚度、立柱的刚度,减小切削力下机床的这些变形是进一步提高机床动态性能的关键。

4 结论

1)以结合面基础特性参数为基础,建立了机床整机有限元模型,使从机床图样设计阶段预测整机特性成为可能。

2)从整机动、静态特性分析结果可以看出,该机床的动刚度相对于静刚度低很多,说明机床传统的静态设计方法已经不能满足现代机械结构的高精度、高性能、高效率的需求。

3)该型号机床的刀架的抗扭刚度、立柱的刚度是整个机床的薄弱环节,因此,如何提高这些刚度值是提高机床性能的关键,同时也是未来机床设计的趋势。

[1]覃文洁,左正兴,刘玉桐,等.机床整机的动态特性分析[J].机械设计,2000(10): 1634-1636.

[2]王学林,徐岷,胡于进.机床模态特性的有限元分析[J].机床与液压,2005(2): 48-50.

[3]于丙子,陈连礼,叶伟泉.三维空间的接触单元[J].岩土工程学报,1983(3): 1-11.

[4]毕巧巍,巨建民,张福贵,等.三维节理元与有限元和无界元的耦合原理及应用[J].大连铁道学院学报,2001,22(3): 55-60.

[5]王世军,黄玉美.机床整机特性的有限元分析方法[J].机床与液压,2005(3): 20-22.

[6]赵宏林,黄玉美,张文合,等.机床整机综合特性的预测[J].制造技术与机床,1998(3): 12-14.

[7]张广鹏,史文浩,黄玉美.机床导轨结合部的动态特性解析方法及其应用[J].机械工程学报,2002,38(10): 114-117.

[8]Ra Jeev S.V ib ra tion analysis of machine too1 structure[C].V Ⅲ International Conference on Recent Advances in Structure Dynamics,Southampton,July 2003.